3D-Hybrid presenta su nueva solución de cambio automático de herramientas en IMTS

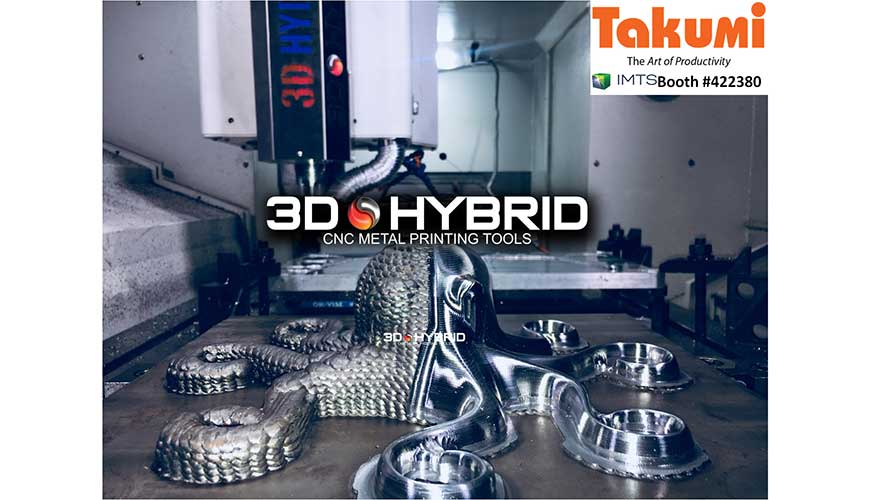

3D-Hybrid Solutions, proveedor de herramientas de impresión 3D de metal para cualquier máquina CNC, presenta su nueva solución de cambio automático de herramientas (ATC) para la fabricación sistemática híbrida 3D. La herramienta se estrena con el centro de mecanizado de doble columna H12 de Takumi USA.

Este nuevo, muy grande y completo centro de mecanizado 3D Hybrid se expondrá en IMTS en Chicago del 10 al 15 de septiembre en el stand #422380 de Takumi USA. La máquina hibridizada cuenta con recorridos X, Y y Z de 53“x 37” x 23" (1.350 x 940 x 580 mm) y aproximadamente 26 pies³ (unos 0,74 m³) de volumen de impresión y mecanizado de acabado. Con una velocidad de desplazamiento de casi 100 pies por minuto (30,5 m/minuto aproximadamente) y la herramienta de arco de alambre de alta velocidad de deposición de 3D-Hybrid, esta máquina será uno de los centros de mecanizado híbrido 3D más rápidos.

En IMTS, 3D-Hybrid demostrará la herramienta de acuerdo con los puntos fuertes del Takumi H12, un centro de mecanizado de alta velocidad y alta precisión con un diseño de doble columna extremadamente rígido y térmicamente estable. Las demostraciones se centrarán en la industria de herramientas, matrices y moldes, y también en la capacidad de aditivos metálicos a gran escala.

La fabricación híbrida en 3D hace referencia a la fabricación aditiva con capacidad de mecanizado por sustracción o CNC. El valor emparejado de las fuerzas unidas aporta nuevas capacidades, como las características internas mecanizadas y el procesamiento completo en un solo offset de trabajo. La impresión en 3D aporta sus valores inherentes, como una mayor libertad de complejidad, menores costes de material y tiempo de procesamiento, así como nuevos materiales. La fabricación híbrida aporta una capacidad adicional, reparación y recuperación de piezas de gran tamaño. Grandes piezas metálicas conllevan grandes costes de capital. La capacidad de reparar y rellenar las superficies desgastadas con un material más resistente que el original, seguido de un mecanizado final, puede ahorrar a los clientes tiempo de inactividad y costes extremos.