La Unidad de Fabricación e Impresión 3D de la Universidad de León desarrolla proyectos con alto nivel tecnológico y competitivo

La fabricación aditiva al servicio de la industria: UFI3D

Sin embargo, muchos expertos están de acuerdo en que este sector debe abordar una serie de retos que permitan una implantación aún mayor. Entre ellos, uno de los principales es la estandarización. A pesar de que hoy en día existe gran cantidad normativa a nivel internacional que permite satisfacer las necesidades de diferentes agentes involucrados en el tejido comercial, como los productores, los comerciales y los consumidores, prácticamente no existe normativa específica de fabricación aditiva. Esto representa un problema, ya que la normativa actual de otras tecnologías como las sustractivas o las conformativas, no es aplicable en muchos casos a la aditiva, por ocurrir en ésta algunos fenómenos no presentes en las otras (anisotropía en las propiedades de las piezas, influencia de parámetros de máquina y de la orientación durante la fabricación en las propiedades mecánicas de las piezas, etc.).

El desarrollo actual de estos estándares, en conjunto con los avances tecnológicos que se están llevando a cabo, hace que sea aún más prometedora si cabe la progresión de la fabricación aditiva en un futuro cercano.

UFI3D

La Unidad de Fabricación e Impresión 3D (UFI3D) de la Universidad de León, localizada en el Módulo de Investigación Cibernética (MIC) situado en el Campus de Vegazana, León, surge en 2013 gracias al Plan Operativo Feder de la Junta de Castilla y León 2008-2015 y al Plan Estatal de I+D+i Mineco 2013, a propuesta del Grupo de Investigación de Tecnologías Avanzadas de Fabricación e Inspección (TAFI). Este grupo de investigación interuniversitario surge en el año 2013 a raíz de trabajos conjuntos entre investigadores de la Universidad de León y de la Universidad de Oviedo. Actualmente, este grupo forma parte de la Unidad de Investigación Consolidada UIC247 de la Junta de Castilla y León.

Este servicio tiene como fin apoyar la investigación tanto de la comunidad universitaria como del entorno social público y privado, para el desarrollo de proyectos con alto nivel tecnológico y competitivo. Todo este proyecto gira en torno a la Industria 4.0 y se encuentra enmarcado en el programa macro de investigación europeo Horizonte 2020.

Equipo humano

El grupo de trabajo de esta unidad se compone de un director, responsables de áreas técnicas, investigadores, técnicos de laboratorio, doctorandos, becarios y colaboradores. Al frente del grupo está el doctor Joaquín Barreiro García como director, a cargo de las áreas técnicas están la doctora Ana Isabel Fernández Abia como responsable de impresión metálica, la doctora Susana Martínez Pellitero como responsable de ingeniería inversa y María Ángeles Castro Sastre como responsable de impresión cerámica y polimérica. Como personal investigador está el doctor Pablo Zapico García, los estudiantes de doctorado Sara Giganto Fernández y Pablo Rodríguez González (técnico de laboratorio) y la colaboradora Eva Peláez Álvarez.

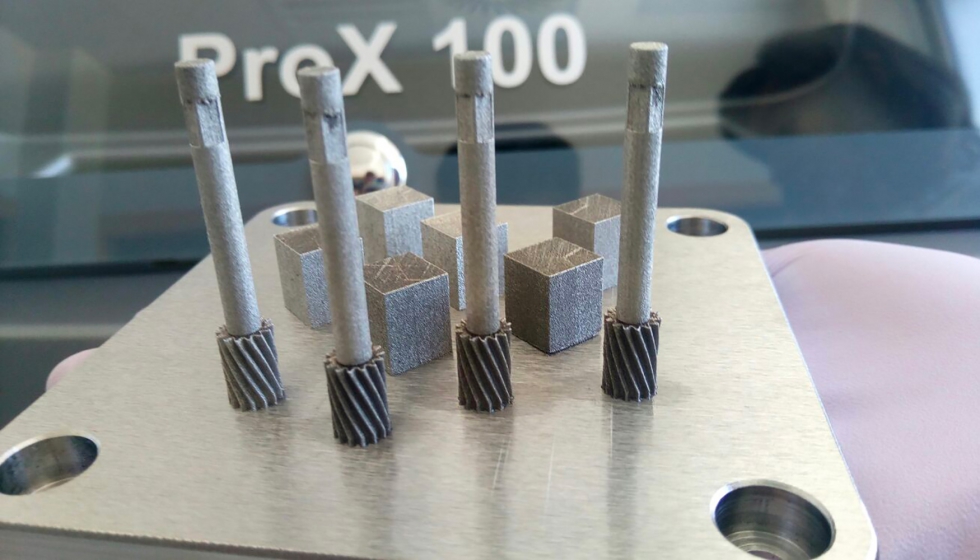

Máquina ProX 100 de fusión en lecho de polvo.

Descripción de las actividades

- Servicio

UFI3D dispone de equipamiento para elaborar prototipos, piezas funcionales y modelos virtuales con aplicación a diversos campos, tales como el sector aeronáutico, automovilístico, farmacéutico, de la bioingeniería, robótico y de joyería. UFI3D también realiza labores de diseño, ingeniería inversa, inspección y asesoramiento técnico en los citados campos.

- Actividades de investigación

Actualmente, los esfuerzos de investigación del grupo TAFI, en el que se encuentra enmarcada UFI3D, se orientan en dos líneas de investigación principalmente. Una de ellas consiste en estudiar la mejora en las propiedades de los componentes fabricados mediante la técnica de fusión en lecho de polvo metálico. Para ello, el grupo TAFI está analizando el impacto en estas propiedades, tanto de diferentes parámetros tecnológicos específicos del proceso, como de la posterior aplicación de tratamientos a elevada presión y temperatura (Hot Isostatic Pressing - HIP). El objetivo final de esta línea consiste en optimizar la combinación de esta técnica de fabricación y del tratamiento HIP para mejorar las propiedades finales de los componentes, y así favorecer su implantación en las industrias aeronáutica y de automoción. Esta línea de investigación está respaldada por el Fondo Europeo de Desarrollo Regional y por la Junta de Castilla y León.

La otra línea de investigación de TAFI se centra en estudiar la sistematización de la producción e inspección de moldes obtenidos mediante la técnica de fabricación aditiva de proyección de aglutinante sobre lecho de polvo cerámico. Para ello, el grupo TAFI se encuentra analizando las variables específicas del proceso que afectan a las propiedades finales de las piezas. De este análisis, se pretende implementar una sistematización del diseño para moldes con el objetivo de que éstos cumplan con las propiedades estructurales, mecánicas, superficiales, térmicas y reológicas, óptimas para la producción de piezas y modelos por moldeo. Además, con el fin de facilitar la transferencia tecnológica, TAFI pretende crear un sistema basado en el conocimiento que asista desde el proceso de diseño de moldes para ser fabricados con esta técnica, hasta el proceso de inspección de los mismos y de las piezas que con ellos se obtengan. Esta línea de investigación está respaldada por el Ministerio de Economía, Industria y Competitividad y por el Fondo Europeo de Desarrollo Regional.

- Actividades formativas

Gracias al conocimiento generado por el grupo, este presta apoyo a la docencia mediante la organización de cursos, charlas, seminarios, formación de profesionales y mesas redondas en torno a la Industria 4.0.

Equipamiento

Entre otros equipos, UFI3D posee máquinas de fabricación aditiva (Tabla 1) capaces de producir piezas en materiales termoplásticos, resinas fotopolimerizables, cerámicas y metales. Además, cuenta con equipos de digitalizado e inspección (Tabla 2).

|

Máquina |

Técnica |

Materiales |

Altura de capa (µm) |

Tamaño máximo de pieza (mm) |

Aplicaciones |

|

ProX 100 |

Fusión en lecho de polvo |

Acero Inoxidable (17-4PH) y Cromo-cobalto (CoCr) |

10-100 |

X=100 Y=100 Z=100 |

|

|

MPJ 5600 |

Proyección de material |

Plástico rígido (similar al PC y ABS) Elastómero (similar al caucho) |

16-13 |

X=518 Y=381 Z=300 |

|

|

Projet 660Pro |

Proyección de aglutinante |

Polvo cerámico CaSO4. Capaz de imprimir en color. |

89 - 102 |

X=254 Y=381 Z=203 |

|

|

Projet 1200 |

Fotopolimerización en tanque |

Resinas: Green, Cast, Grey, Clear, |

56 |

X=43 Y=27 Z=150 |

|

|

Mark One |

Extrusión de material |

Nylon, fibra de carbono, fibra de vidrio, y Kevlar. |

100 |

X=320 Y=132 Z=154 |

|

|

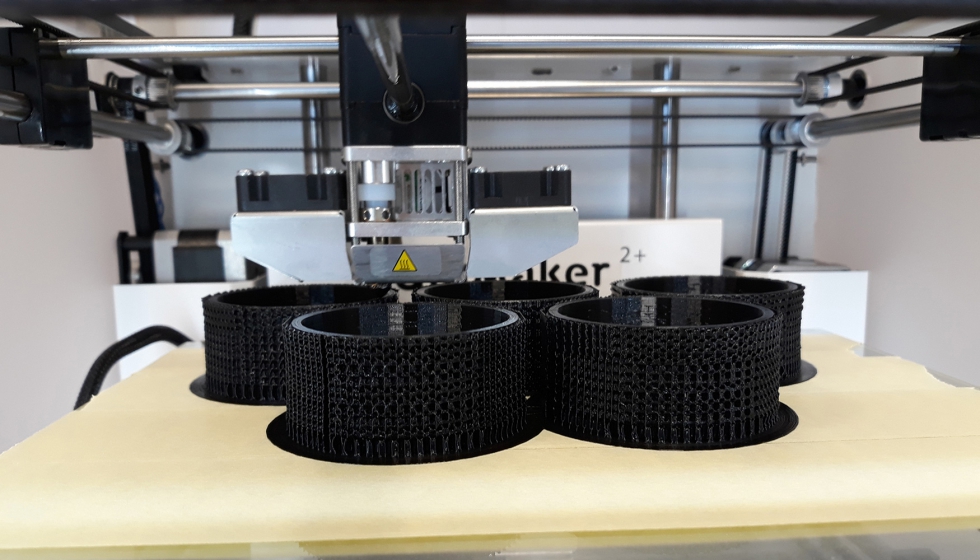

Ultimaker 2+ |

Extrusión de material |

PLA, ABS, CPE, CPE+, PC, Nylon, TPU 95A |

60-200 |

X=223 Y=223 Z=205 |

|

|

Máquina |

Técnica |

Precisión |

Campo de trabajo (mm) |

Aplicaciones |

|

Escáner Breuckmann |

Luz estructurada |

M – 400 140 µm |

X=285 Y=285 Z=220 |

|

|

M – 850 295 µm |

X=600 Y=600 Z=400 |

|||

|

S – 125 50 µm |

X=95 Y=95 Z=60 |

|||

|

Pocket Scan |

Luz infrarroja |

+-1% de la medida del objeto |

300-1.000 |

|

|

Romer Absolute |

Brazo de medición por coordenadas |

Precisión volumétrica 0,051 mm³ |

- |

|

Equipo Ultimaker de extrusión de material para realizar utillaje y elementos estructurales.

El sistema de fabricación metálica ProX100 utiliza la técnica de fusión de lecho de polvo metálico. Este sistema cuenta con una cuba en la que se almacena el polvo. Para generar cada capa de impresión, un rodillo dosifica y compacta un fino lecho de polvo sobre la plataforma de fabricación. Posteriormente, esta capa se funde de manera selectiva con un láser para conseguir una capa sólida. Todo este proceso se realiza en una atmósfera inerte de nitrógeno.

El sistema de fabricación polimérica MPJ 5600 utiliza la técnica de proyección de material, el cual inyecta microgotas de resina a través de unos cabezales sobre una plataforma que desciende en el eje Z. Este sistema utiliza como material soporte parafina y es capaz de mezclar a nivel de vóxel (píxel volumétrico) material rígido y elastómero, creando un gran abanico de posibilidades en lo relativo a propiedades mecánicas de las piezas. Finalmente, unas lámparas de luz ultravioleta colocadas en el cabezal solidifican la resina fotosensible para crear el modelo en 3D capa a capa.

El sistema de fabricación cerámica ProJet 660Pro utiliza la técnica de proyección de aglutinante, a color o incoloro, inyectando microgotas de un aditivo orgánico a un sustrato cerámico frío. Este recristaliza y se endurece para poder crear una pieza sólida. Posteriormente, se pueden utilizar diferentes tipos de infiltrantes que mejoran las propiedades finales de las piezas creadas.

El sistema de fabricación Projet 1200 utiliza la técnica de fotopolimerización en tanque de distintos tipos de resinas termoestables con diferentes características (calcinable, transparente, etc.), las cuales se endurecen mediante luz ultravioleta. En este caso, el material se encuentra en fase líquida dentro de un depósito, una plataforma vertical se sumerge en él y un láser proyecta una máscara endureciendo el polímero fotosensible. Una de las peculiaridades de esta técnica es que la pieza se crea invertida.

El sistema de fabricación Mark One emplea la técnica de extrusión de material, utilizando un filamento de poliamida el cual se calienta al pasar por una boquilla. El material se deposita en una plataforma y genera piezas tridimensionales. Esta máquina es capaz de combinar fibra continua de carbono, fibra de vidrio y Kevlar para reforzar las estructuras, permitiendo incluso colocar insertos metálicos.

El escáner de digitalizado sin contacto 3D Breuckmann smartScan está formado por un proyector central y dos cámaras laterales. El proyector emite un patrón de franjas de luz estructurada de color azul, el cual depende del campo de trabajo y de los parámetros de captación. Posteriormente, las cámaras recogen una imagen de las franjas proyectadas sobre la superficie del objeto y el software de trabajo Optocat procesa esta información generando un modelo virtual en 3D. De forma similar, el Pocket Scan utiliza luz infrarroja para la adquisición de puntos. Además, este sistema es capaz de detectar texturas.

El brazo de medición por coordenadas Romer Absolute utiliza un palpador que cuenta con una esfera de zirconia para la adquisición de puntos mediante contacto. En este caso, es necesario que un operario realice un muestreo de manera manual sobre la superficie de trabajo. El software reconstruye el objeto mediante la utilización de diferentes algoritmos de reconstrucción geométrica.

Fabricación aditiva aplicada al mantenimiento: caso de éxito UFI3D

El hecho de que la fabricación aditiva permita crear componentes de gran complejidad y personalización en un tiempo reducido, hace que esta tecnología sea susceptible de ser aplicada en el ámbito del mantenimiento industrial.

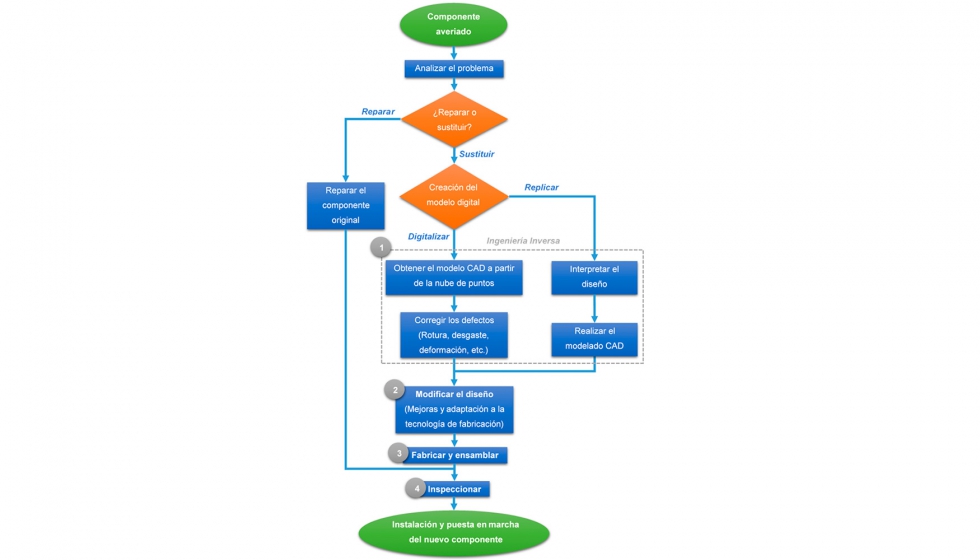

En la industria, cuando un componente mecánico sufre un deterioro que impide el desempeño de la tarea para la que fue diseñado, se inicia un proceso que debe ser capaz de restablecer su funcionalidad con el menor coste, tanto económico como temporal. Para ello, el primer paso corresponde con la toma de decisión entre reparar o sustituir dicho componente. Esta decisión se basa en diversos factores, algunos relacionados con el propio componente (valor añadido, posibilidad de reparación, etc.) y otros con la cadena de suministro (disponibilidad de recambio, unidad mínima de mantenimiento, transporte, etc.).

En el caso en el que se decida sustituir el componente porque no sea posible o económicamente rentable la adquisición de un repuesto, la fabricación aditiva puede ser la mejor solución. En ese caso se debe seguir una hoja de ruta o procedimiento que permitirá recuperar la funcionalidad perdida mediante esta tecnología (figura 1).

Las principales fases de este procedimiento son:

- Ingeniería inversa: su objetivo es la obtención del modelo virtual del componente. Para ello, existen básicamente dos opciones. La primera consiste en realizar una interpretación del diseño del componente y su posterior modelado empleando herramientas CAD. La segunda consiste en utilizar equipos de digitalizado 3D que permitan obtener una reconstrucción completa del componente averiado en su estado actual. En esta segunda opción, debe realizarse una corrección de defectos, la cual consiste en reparar virtualmente aquellos aspectos del componente indeseables para su adecuado funcionamiento. Algunos ejemplos de estas operaciones son: correcciones geométricas, unión o separación de diferentes partes, recrecido o restablecimiento de superficies desgastadas, etc.

- Modificación del diseño: el objetivo de esta fase es modificar el diseño del componente mejorándolo y adaptándolo a las tecnologías de fabricación que se vayan a emplear. Para ello, esta fase contempla actividades como la modificación del diseño original para evitar o retrasar la avería y/o la optimización topológica del mismo, entre otras.

- Fabricación y ensamblaje: esta fase consiste en realizar la fabricación del nuevo componente, y su ensamblado si es el caso. Es interesante remarcar que el ensamblaje debe garantizar la correcta funcionalidad del componente (calidad geométrica del ensamblaje, resistencia mecánica, etc.).

- Inspección: el objetivo de esta fase es comprobar que el nuevo componente podrá desempeñar la funcionalidad requerida. Este procedimiento de inspección resulta difícilmente generalizable, ya que dependerá de los requerimientos de cada caso. De modo que esta fase puede consistir en una simple inspección visual, o bien en un proceso de inspección más complejo, como la evaluación de: las dimensiones, el acabado superficial, las propiedades mecánicas, etc.

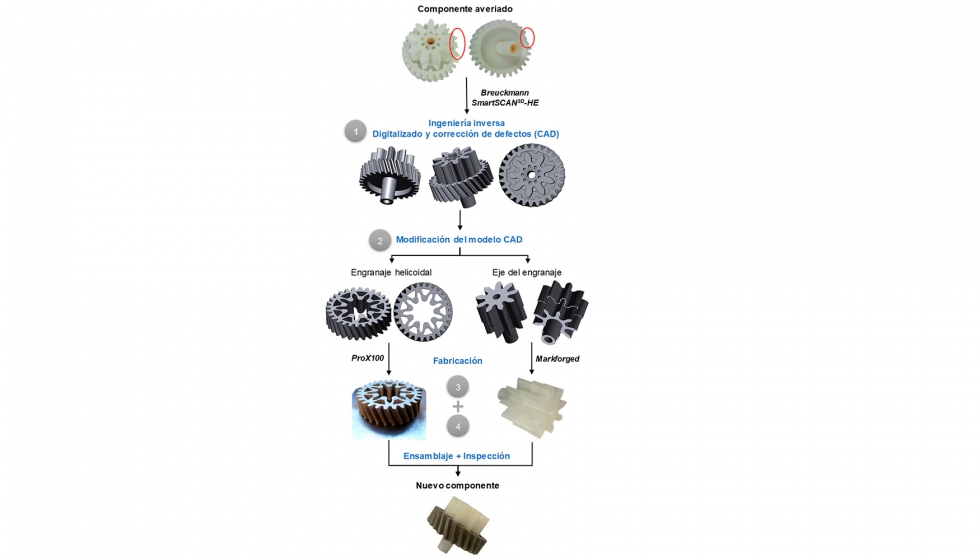

Particularizando respecto a este procedimiento, es destacable mencionar uno de los casos de éxito llevados a cabo por UFI3D (figura 2). Este caso integra el empleo de tres tecnologías del ámbito de la fabricación aditiva e inspección en el que se reflejan los pasos descritos anteriormente.

Frente a la rotura y desgaste del engranaje de una máquina industrial cuyos repuestos están descatalogados, se decidió sustituir el componente siguiendo el proceso de ingeniería inversa. En primer lugar, se realizó el digitalizado del componente completo mediante el empleo del escáner Breuckmann smartSCAN3D-HE. A partir de la malla obtenida del escaneo se llevó a cabo la creación del modelo CAD. Con el objetivo de corregir los defectos del componente averiado se modificó su modelo virtual (reconstrucción completa de los dientes del engranaje helicoidal, comprobación de paralelismo y perpendicularidad entre geometrías, etc.).

Con vistas a la mejora del nuevo componente se llevó a cabo la modificación de su diseño dividiéndolo en dos elementos para su fabricación en diferentes tecnologías. Por un lado, la zona del engranaje helicoidal se fabricó en metal utilizando la impresora ProX 100, proporcionándole así mejores propiedades mecánicas. Con el fin de minimizar tanto el coste económico como temporal, se aligero el componente mediante el diseño de unos agujeros pasantes manteniendo siempre su funcionalidad. Por otro lado, la zona correspondiente al eje del componente se fabricó mediante la impresora Markforged utilizando como material Nylon, el cual es suficientemente resistente para esta aplicación. Con el objetivo de simplificar el diseño, en este elemento se eliminaron las geometrías carentes de funcionalidad, como era el caso de los agujeros ciegos que rodeaban el eje central. Además de las anteriores modificaciones, se realizaron otras para garantizar el correcto ensamblaje de los componentes.

Tras el procedimiento anterior, el ensamblaje de las dos partes fabricadas y la inspección del conjunto, se procedió a su montaje en la máquina, hracias a lo cual, ésta ha podido continuar trabajando sin incidentes.

Aplicaciones médicas / materiales biocompatibles

Aunque la tecnología de fabricación aditiva ya se emplea actualmente en este ámbito para la fabricación de prótesis y equipo médico, el objetivo a conseguir más a largo plazo es la fabricación de tejidos funcionales que puedan ser utilizados en medicina regenerativa. Las ventajas de la fabricación aditiva en este campo son claras: la posibilidad de reproducir diseños complejos y la capacidad de personalización. Por otra parte, la selección de biomateriales, poliméricos, cerámicos o metálicos, resulta vital para conseguir una respuesta adecuada en el organismo.