Universidades y centros europeo están ya trabajando en el desarrollo y comercialización de cabezales concéntricos para hilo

Impresión 3D de componentes metálicos mediante láser cladding en hilo

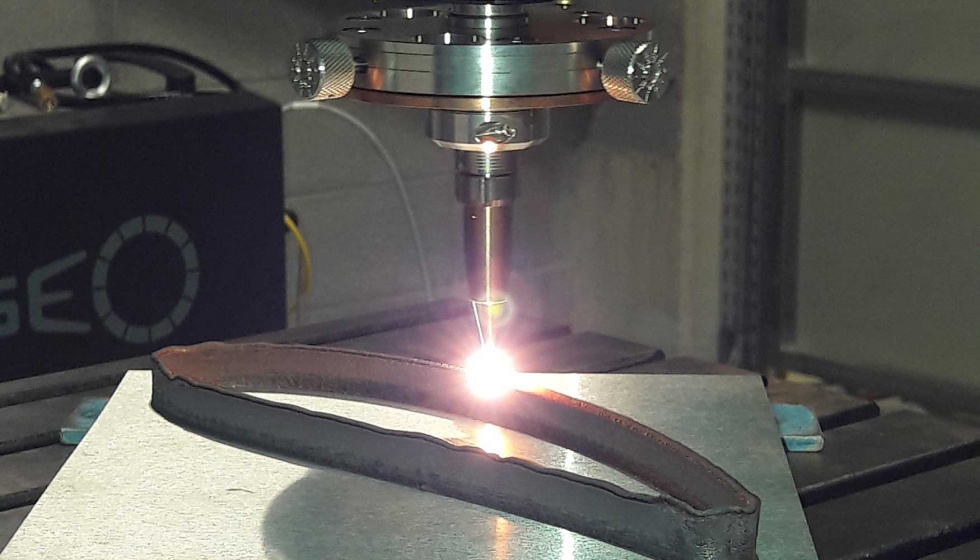

La deposición directa de metal por láser, también conocido en inglés como laser cladding o Laser Metal Deposition (LMD), es una tecnología que hasta fechas muy recientes se ha venido aplicando mediante polvo metálico. La impresión 3D de objetos por deposición es relativamente más sencilla al utilizar polvo que hilo metálico. Sin embargo, el desarrollo reciente de cabezales coaxiales de deposición por hilo (figura 1) confiere una flexibilidad de proceso asociada a la libertad de movimiento y generación de trayectorias que los cabezales de LMD basados en hilo lateral no disponen. Universidades y centros europeos, entre los que se incluye Ik4-Tekniker están ya trabajando en el desarrollo y comercialización de cabezales concéntricos para hilo.

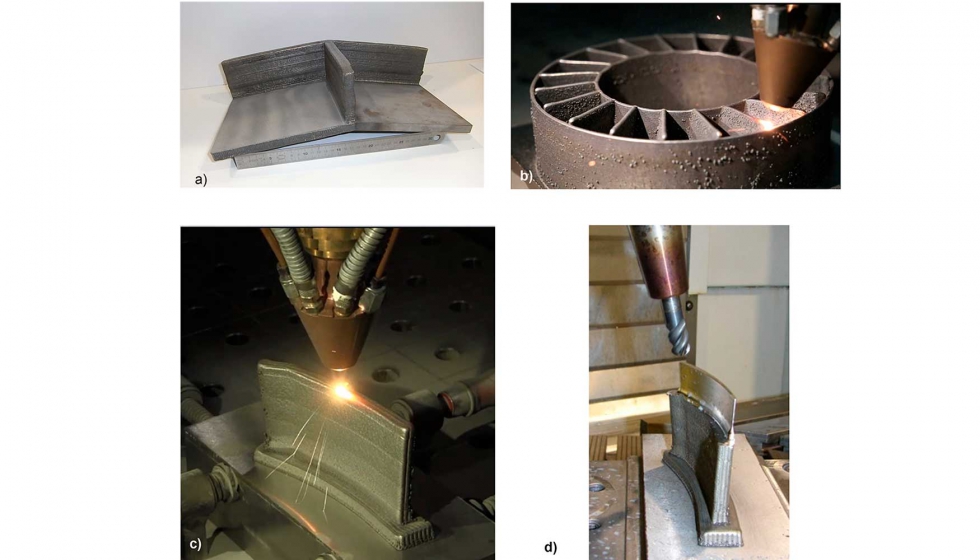

El mayor obstáculo en la fabricación híbrida de componentes es el aseguramiento de la calidad estructural del mismo. A este respecto, las tecnologías aditivas basadas en la fusión directa de hilo mediante arco eléctrico WAAM (Wire Arc Additive Manufacturing) o a través de un haz de electrones EBAM (Electron Beam Additive Manufacturing) ya están siendo aplicadas en el sector aeronáutico y de defensa. Por otro lado, la irrupción de la tecnología de LMD de hilo concéntrico ofrece claras ventajas para la industria como son unas menores diluciones del material depositado en el material base y una aplicación más controlada del calor. Este hecho implica que la preforma del componente a mecanizar sea mucho más ajustada a la pieza final cuando se utiliza el proceso de LMD con hilo que al utilizar WAAM o EBAM. Por otro lado, una aplicación más controlada de calor genera menores distorsiones asociadas al proceso de solidificación que afecta positivamente en una menor utilización de materia prima y posterior mecanizado. Así, se estima que los procesos de LMD pueden ser entre un 15 y 30% más eficientes en la consecución de geometrías ‘near-net-shape’ que aquellos fabricados mediante WAAM o EBAM. En la figura 3 se muestran algunas de las geometrías ‘near-net-shape’ que se han fabricado en Ik4-Tekniker utilizando el LMD en polvo.

Figura 3: Fabricación de distintas geometrías y materiales por LMD. a) Acero inoxidable, pared gruesa; b) Acero inoxidable, pared fina; c) Deposición de inconel; d) Mecanizado de inconel.