La impresión 3D, un valor al alza en SolidWorks World

Con el ‘renascimento’ como fuente de inspiración, Dassault Systèmes busca potenciar el renacer de la industria, una nueva manera de hacer, fabricar, producir, comunicar y todo ello dentro de un entorno, la ‘comunidad’ que ha creado a lo largo de los años SolidWorks. En la última edición de SolidWorks World, el mayor encuentro entre clientes, usuarios y fans de todo el mundo, celebrada en Los Ángeles, los asistentes pudieron conocer de primera mano algunas de las muchas novedades que la firma ha preparado para este año en cuanto a software de diseño. Pero en un mundo de innovación y tecnología punta, hay una que destaca por sí sola y que más titulares llena últimamente: la impresión 3D o fabricación aditiva. Y SolidWorks no ha perdido el tren, como mostraron los responsables de la firma, con Gian Paolo Bassi, CEO de SolidWorks a la cabeza.

Innovación y clasicismo se dieron la mano el primer día de sesión de SolidWorks World 2018.

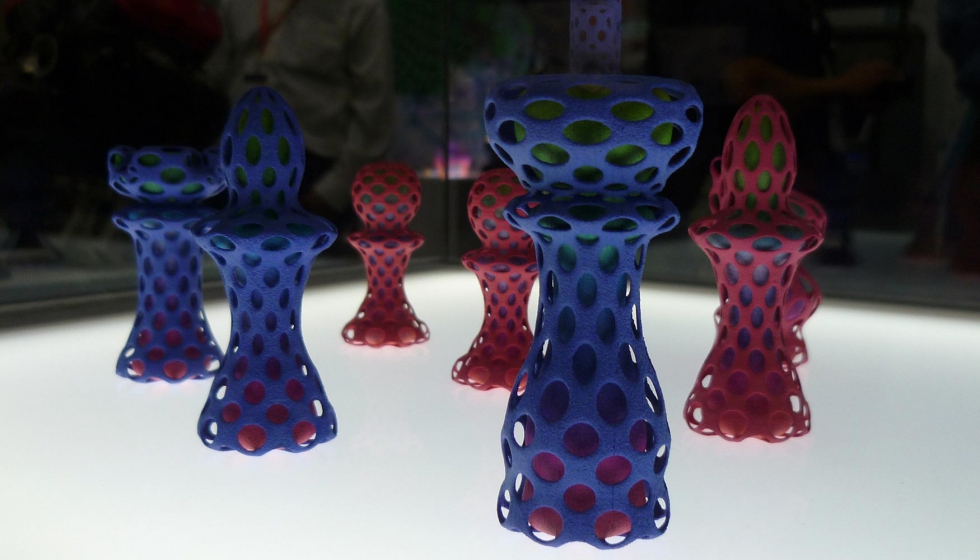

La fabricación aditiva y la impresión 3D ya formaban parte del universo SolidWorks. Sin embargo, en SWW 2018 esta relación se hizo todavía más evidente a lo largo de las tres jornadas mediante presentaciones específicas sobre esta tecnología. La primera de ellas, y en primicia mundial, fue la de HP anunciando la nueva serie Jet Fusion 300 / 500 de impresoras 3D. Una tecnología de impresión 3D del sector que permite a los fabricantes producir piezas funcionales de ingeniería en blanco, negro o a todo color —con control a nivel de vóxel— en una fracción de tiempo menor a otras soluciones. “En el futuro podremos incluso controlar la composición química, y por lo tanto las reacciones”, expuso Stephen Nigro, presidente de 3D Printing de HP, durante la sesión general del primer día de SolidWorks World. Información que amplió profusamente en la rueda de prensa posterior.

Stephen Nigro, acompañado de Gian Paolo Bassi, CEO de SolidWorks, desveló las principales características de la nueva serie Jet Fusion 300 / 500 de impresoras 3D.

Piezas funcionales con calidad de ingenería

La nueva serie anunciada por HP permite a los fabricantes producir piezas funcionales a nivel de ingeniería, a todo color o en blanco y negro y con control de vóxel, esto es, la unidad cúbica que compone un objeto tridimensional. En palabra de Stephen Nigro, presidente de la división de Impresión 3D en HP, “sea cual sea la complejidad del diseño y el espectro de color, la nueva serie HP Jet Fusion 300/500 ofrece la libertad para crear nuevas piezas extraordinarias, sin las limitaciones de los métodos de producción tradicionales”. En este sentido, puso el énfasis en que esta serie es solo un paso más en la evolución de lo que será en el futuro la impresión 3D, con capacidad para control las características a nivel de vóxel de otros factores más allá del color, por ejemplo, permitiendo trabajar con materiales no homogéneos o proporcionando valor añadido a la pieza. Como podría ser la inserción de conductos eléctricos a la pieza durante la impresión: “Hoy añadimos los cables a posteriori —expuso Nigro— pero en el futuro alcanzaremos la impresión total. Esto es solo en principio”. “Una nueva ‘revolución’ como en su momento supuso un cambio la electrónica impresa”, añadió Gian Paolo Bassi.

Por su parte, Ramon Pastor, vicepresidente de HP y director general de 3D Printing Business, expuso el proyecto de ‘democratización’ de la impresión 3D que persigue HP, algo que se logra en el punto en que esta tecnología pasa a ser competitiva para la producción en serie. “Buscamos el punto de equilibrio entre costes fijos y variables que hace de la impresión 3D una opción económicamente viable”.

Además, consciente del cambio que debe suponer la impresión 3D en el mundo de la ingeniería, Pastor incidió en la necesidad de introducir esta tecnología en las universidades y centros de formación: “Hay que cambiar el modo de pensar cómo diseñar nuevos productos por parte de los futuros ingenieros”.

Ramon Pastor, vicepresidente de HP y director general de 3D Printing Business, presentó las características de la nueva serie, disponible en dos versiones; 4 agentes para imprimir en blanco o negro, o con 8 agentes, para la impresión multicolor.

La fabricación aditiva metálica y el diseño generativo

Ric Fulop, CEO y cofundador de Desktop Metal, expuso los valores de la empresa, fundada en 2015 con ingenieros y profesionales especialistas en metalúrgia. Le acompañaba Gian Paolo Bassi, quien los presentó como “unos artistas en impresión 3D en metal”, haciendo hincapié en su capacidad tecnológica, “al servicio de la fabricación aditiva”, y con especial atención a la eficiencia energética y el residuo mínimo.

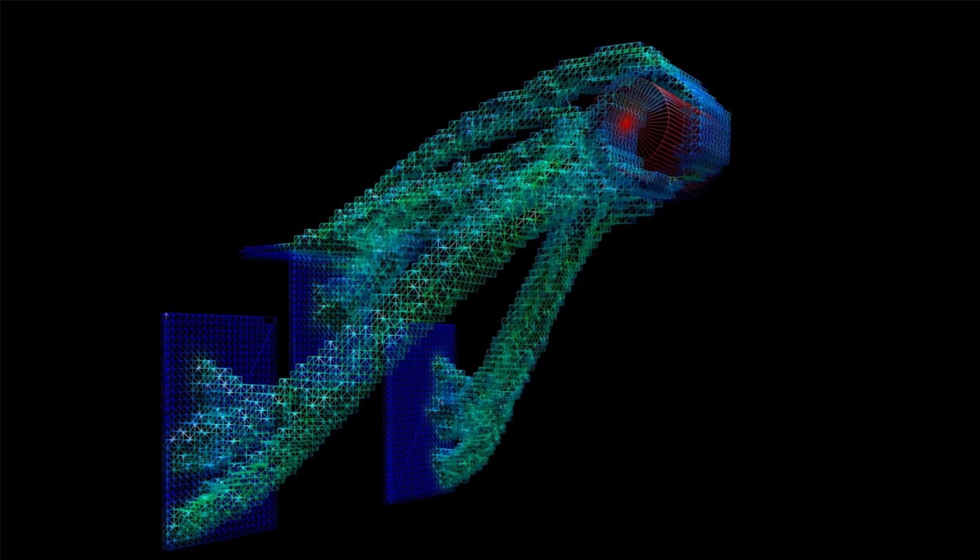

Desktop Metal cuenta actualmente con dos versiones de sus equipos: Studio System, para oficinas, y Production System, pensado para el uso profesional. Y ahora, están explorando, desde su laboratorio de ideas (DM Labs) una nueva solución para simplificar el diseño generativo para la fabricación aditiva: Live Parts. Actualmente en desarrollo, se trata de una tecnología experimental que aplica principios morfogenéticos y de simulación avanzada para autogenerar diseños de piezas en minutos. El objetivo de Live Parts es permitir a los usuarios darse cuenta rápidamente del potencial completo de la fabricación aditiva —incluyendo el material y la rentabilidad— y la flexibilidad de diseño, como expuso Andy Roberts, el responsable del estudio. “Igual que en la vida real, nada existe de manera aislada, todo está relacionado con algo. Y en la fabricación aditiva, también”, planteó Roberts. Por ello, han desarrollado, en colaboración con SolidWorks, este programa que permite autogenerar y simular el comportamiento de la pieza: “la hacemos ‘crecer’ como en la Naturaleza”.

Desktop Metal proporciona servicio a todos aquellos sectores que pueden demandar piezas metálicas, también aeronáutica. “En realidad son susceptibles de usar piezas aditivas todos los fabricantes de maquinaria, con la ventaja de poder utilizar materiales con los que hasta ahora no podíamos trabajar”, concluyó Fulop.

Pensar para aditiva, el reto del diseñador

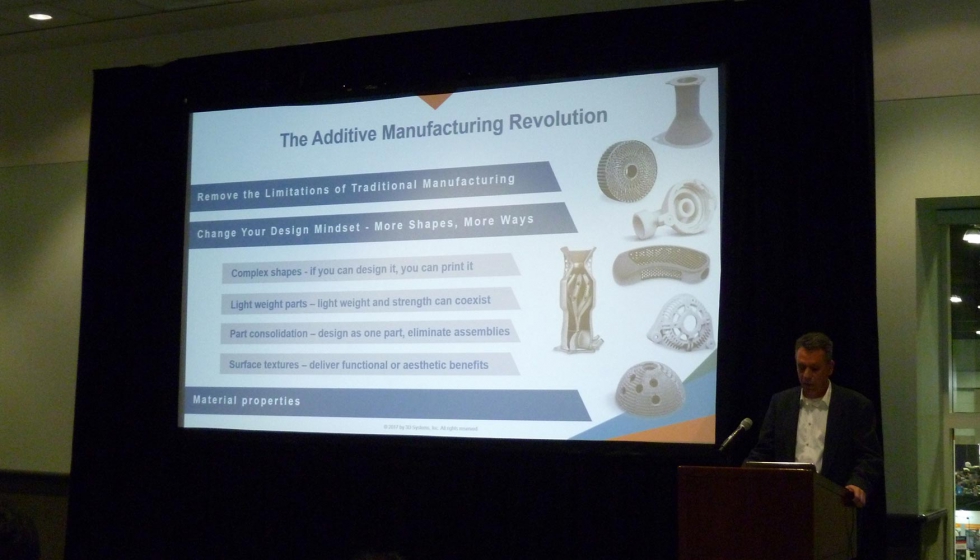

Desde ahora, los usuarios de SolidWorks podrán crear más y diferentes formas con el nuevo 3DXpert, desarrollado por la empresa 3D Systems para SolidWorks y presentado durante SolidWorks World 2018. 3DXpert permite a los usuarios preparar y optimizar fácilmente sus diseños para la fabricación aditiva y es el resultado de los años de experiencia de la compañía. “En los últimos años en 3D Systems hemos puesto el foco en diferentes tecnologías aditivas conocidas —como explicó en exclusiva para Interempresas antes de la rueda de prensa Roy Sterenthal, vicepresidente de Software de la firma— pero hoy se hacía necesario contar con un software desarrollado expresamente para la fabricación aditiva”. Así nació 3DExpert. “Pero la voluntad no es que sea de uso exclusivo, sino que sea una herramienta al alcance de todos aquellos especialistas en esta tecnología, diseñadores, etc.”. Así, este software trabaja en todo el ciclo de desarrollo que atañe a la fabricación aditiva, desde el diseño a la simulación, la previsión de errores, hasta los cálculos necesarios para la producción aditiva y la verificación posterior. En este sentido, Sterenthal apuntó dos factores relevantes de 3DXpert: “Por una parte, amplía enormemente la posibilidad de diseño, nuevas formas, etc. como un perfecto complemento de SolidWorks y, por otra, incorpora las herramientas necesarias para valorar y evaluar el producto y recibir el ‘feedback’ antes de sacarlo al mercado. Es decir, permite analizar si el diseño es el más óptimo posible o si todavía se puede mejorar”.

Roy Sterenthal, vicepresidente de Software de 3D Systems, destacó la revolución que supone la fabricación aditiva en el mundo de la fabricación.

Concretamente, ‘3DXpert for SolidWorks’ proporciona una nueva capa de herramientas, accesible en un entorno CAD conocido, lo que facilita la preparación y optimización de diseños para la fabricación aditiva, ya sea con plástico o metal. Aprovechando esta libertad de diseño, los usuarios de SolidWorks’ ahora podrán producir geometrías complejas, piezas ligeras sin comprometer la resistencia y aplicar textura de superficie para ofrecer beneficios funcionales o estéticos. Dentro del entorno de fabricación aditiva, las estructuras complejas pueden convertirse fácilmente en una realidad, a la vez que permiten un rápido desarrollo del producto, una reducción del tiempo de comercialización y un menor coste total de operación.

3DXpert es también la respuesta a la constatación de una realidad: los diseñadores no están explotando plenamente las capacidades de fabricación aditiva simplemente porque la forma de llegar allí no es accesible o es demasiado difícil de navegar. Así, ‘3DXpert for SolidWorks’ proporciona una solución integrada y ayuda a los diseñadores a cambiar su mentalidad sobre lo que conocen acerca de los procesos de fabricación tradicionales, permitiéndoles emplear las herramientas de diseño correctas.

Entre otras ventajas, 3DXpert permitirá mantener la integridad del diseño trabajando con sólidos CAD nativos sin convertirlos en STL; optimizar las estructuras con la creación rápida de estructuras de celosía para ligereza y aplicación de texturas superficiales; asegurar la calidad de las piezas impresas utilizando un análisis en tiempo real; y acelerar el tiempo de preparación empleando funciones automáticas como la configuración de bandejas y la estimación del uso del material y el tiempo de fabricación.

En palabras de Vyomesh Joshi, presidente y director ejecutivo de 3D Systems durante la rueda de prensa, “ofrecemos a los diseñadores una verdadera ventaja competitiva mientras redefinimos el proceso de diseño y fabricación”. En la misma línea se pronunció Gian Paolo Bassi, CEO de SolidWorks, Dassault Systèmes. “El resultado de la colaboración con 3D Systems nos permite proporcionar a los usuarios de SolidWorks las herramientas para ayudarles a diseñar específicamente para la fabricación aditiva, lo que requiere un conjunto de operaciones y reglas diferentes a la fabricación más tradicional y sustractiva”. La edición estándar de ‘3DXpert for SolidWorks’ estará disponible exclusivamente para los clientes de SolidWorks e incluida en su suscripción anual, a través de descarga. A través de la red VAR de SolidWorks están disponibles complementos adicionales con un avanzado diseño de celosía, herramientas de optimización de celosía y una nueva edición ‘3DXpert para SolidWorks Professional’.

La impresión 3D abre nuevas oportunidades para el sector médico

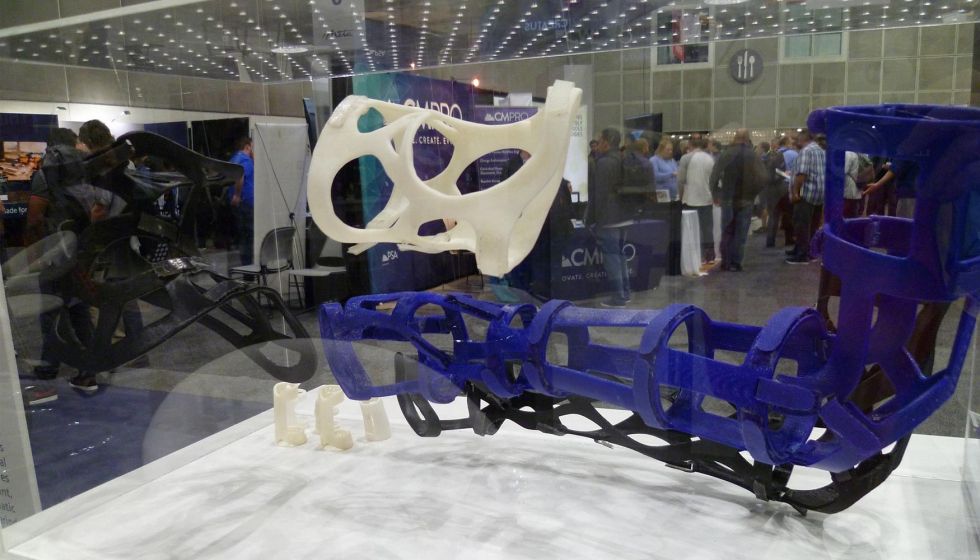

Más allá de la aeronáutica o la fabricación de componentes y piezas para maquinaria, una de las aplicaciones en las que la impresión 3D y la fabricación aditiva ha ganado terreno en los últimos años es el en sector médico. Especialmente en lo que se refiere a prótesis. Algunos ejemplos pudieron verse en la zona de expositores. Es el caso de las férulas Exo, del estudio de diseño lituano Creatus, que mostró en su stand su producto, diseñado para iniciar antes de lo habitual el proceso de rehabilitación y eliminar los efectos secundarios de la inmovilización como pueden ser las contracturas. Pero este es sólo un ejemplo.

Y precisamente durante SolidWorks World 2018 se anunció un acuerdo de colaboración entre SolidWorks, Stratasys y una startup estadounidense, Unlimited Tomorrow, nacida de la mano del emprendedor Easton LaChappelle y cuya ambición es crear prótesis impresas en 3D económicas y accesibles para todos los niños necesitados. Durante la jornada de presentación, Stratasys comentó que imprimirá las primeras 100 prótesis de forma gratuita y pondrá a disposición su tecnología de impresión para dicha causa.

Eston LaChappelle cuenta con la colaboración de Stratasys y SolidWorks para su proyecto.

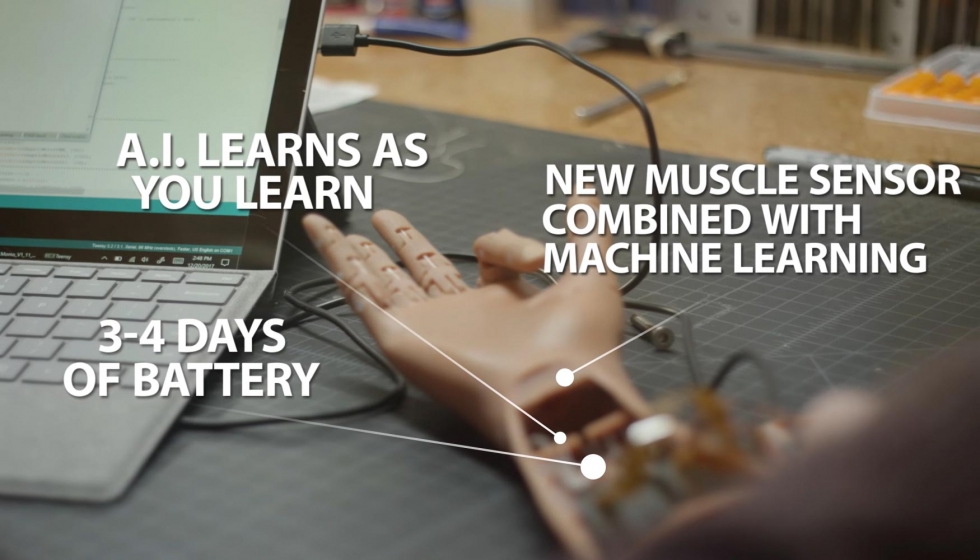

LaChappelle puso en evidencia una de las problemáticas de las prótesis impresas en 3D: “Además de pesados y a menudo incómodos y caros, cuando hablamos de modelos para niños, estas prótesis suelen quedar pequeñas rápidamente, lo que obliga a sustituirlas por dispositivos totalmente nuevos”. Por ello, Unlimited Tomorrow se replantea la forma en que se fabrican los miembros artificiales abordando los puntos conflictivos: la personalización, el peso y el coste. Pensando en el usuario en primera instancia, la empresa crea modelos intuitivos y ‘extensibles’ para diseñar dispositivos personalizados de principio a fin. Además de revolucionar el proceso y la cadena de suministro, Unlimited Tomorrow aprovecha las tecnologías de digitalización e impresión 3D para optimizar el desarrollo y reducir el número de accesorios con el fin de minimizar el impacto en cada paciente. Para ello cuenta con la colaboración de Dassault Systèmes y Stratasys como proveedores exclusivos de CAD/CAE e impresión 3D del programa. Por parte de Stratasys, su equipo experto PolyJet y Stratasys Direct Manufacturing colaboran con Unlimited Tomorrow en el diseño y la producción de las prótesis.

Del diseño a la impresora en un solo paso

Como especialistas en software, SolidWorks no podía dejar pasar la oportunidad de desarrollar un programa que facilitara el trabajo en el mundo de la impresión 3D. Tal como explicó Mark Rushton, responsable del Portafolio de Producto de Dassault Systèmes, “SolidWorks quiere ampliar el abanico de servicios y la impresión 3D es una apuesta de éxito”. Sin embargo, en la firma son conscientes que los ingenieros deben “cambiar la mentalidad. La fabricación aditiva requiere de un replanteamiento antes de diseñar el producto”. En la misma línea, los materiales son también un reto para los diseñadores puesto que deben plantear procesos de producción no consistentes, que no son sólidos, como sería en la fabricación tradicional. Y las soluciones de SolidWorks para impresión 3D quieren proporcionar el máximo de posibilidades posibles, ofreciendo el máximo know-how posible. “Ello explica la colaboración adquirida con empresas con mucha experiencia en el sector, buscando a la vez abrir la plataforma a todos aquellos que utilicen SolidWorks para darles la oportunidad de conocer la impresión 3D y dar un paso más, si lo requieren”. Y es que SolidWorks 3D CAD se puede imprimir directamente en impresoras 3D, de forma similar a como se imprimiría un documento en su impresora de oficina, y facilita el trabajo mediante botones y enlaces que redirigen a los programas de diseño para 3D. Aunque también puede imprimir en STL, los formatos 3MF y AMF proporcionan más información sobre el modelo que se está imprimiendo y, por lo tanto, no requiere ningún tratamiento posterior para definir datos como la posición de su modelo en relación con la impresora 3D seleccionada, la orientación, el color, los materiales, etc. “Funciona como una plataforma donde los proveedores de software y máquinas vuelcan sus protocolos para construir un estándar de comunicación para los usuarios”, puntualizó Rushton.

La experiencia se muestra en la cancha

SolidWorks World está pensado para ser el mayor encuentro entre usuarios del programa y sus responsables. Por ello, más allá de las sesiones generales y las jornadas técnicas tematizadas, un buen lugar para ver hasta dónde se puede llegar con una buena idea y el programa adecuado es el espacio de exposición, con zonas específicamente reservadas a los emprendedores presentan sus productos desarrollados con SolidWorks. En Los Ángeles se pudo ver desde nuevos sistemas de vehículos eléctricos hasta una autocaravana autosuficiente, soluciones robóticas, karts de competición, aplicaciones con realidad aumentada, además de la impresión 3D ocupando gran parte de la exposición. Sin duda seguirá ampliando su protagonismo en las próximas ediciones, veremos en Dallas, donde se celebrará la próxima edición del 10 al 13 de febrero de 2019.