Hasta 21 presentaciones en torno al mecanizado avanzado, la fabricación aditiva y la Industria 4.0 en la producción de turbomáquinas durante dos días de la conferencia.

Conferencia ICTM: la construcción de turbinas, entre el big data y la fabricación aditiva

La Conferencia ICTM se ha ido perfilando como un foro para hacer contactos en la industria internacional de turbomáquinas. Por cuarta vez consecutiva, este encuentro bienal ha sido organizado por el Centro Internacional para la Fabricación de Turbomáquinas (ICTM) en Aquisgrán (Alemania), en colaboración con los Institutos Fraunhofer de Tecnología de Producción (IPT) y de Tecnología Láser (ILT). Más de 250 expertos de 19 países discutieron a mediados de febrero sobre cómo desarrollar y fabricar de forma más eficiente turbinas para centrales de generación eléctrica y aeronaves, en la era digital.

El centro ICTM promueve el intercambio de experiencias en turbomaquinaria

Entre los miembros fundadores del Centro ICTM figura la empresa MTU Aero Engines, de Múnich, cuyo director de Operaciones, Rainer Martens, hizo una presentación sobre la producción digital de motores. Los motores turbofán con caja reductora, por los cuales MTU ha apostado de forma sustancial, se han hecho sumamente populares en el sector de la aviación debido a sus bajos niveles de consumo de combustible, emisiones de CO2 y emisiones de ruido. Como resultado, MTU espera multiplicar por cuatro su producción de componentes entre 2009 y 2020.

La industrialización de la fabricación aditiva

En MTU, los rotores de compresores —altamente integrados y extremadamente complejos— desempeñan un papel importante. Estos rotores poseen un innovador diseño de disco con álabes integrados (blisk) y se construyen en aleaciones de titanio para aplicaciones pesadas, con altísimos requisitos de precisión (< 30 urn). Para fabricar estos blisks, MTU ha invertido más de 70 millones de euros en la construcción de una nueva planta de producción con alto nivel de automatización y digitalización. “En esta planta generamos un gran volumen de big data, que todavía tenemos que convertir en smart data que nos reporten algún beneficio”, manifestó Martens en Aquisgrán. “En cuanto a los centros de torneado, estamos mucho más avanzados porque ya disponemos de tecnología de medida integrada que nos permite comparar datos. Por ejemplo, utilizamos datos sobre geometría para extraer conclusiones sobre el estado de la maquinaria”. Por otro lado, esta empresa ha dedicado esfuerzos ingentes al desarrollo de nuevas técnicas de simulación, con el fin de mejorar sus procesos de producción. La técnica que ha desarrollado se denomina “materiales computacionales integrados e ingeniería de fabricación” (ICM2E). Este nuevo método para mejorar el desarrollo de materiales y la fabricación relaciona entre sí los resultados de simulaciones individuales. El objetivo final consiste en crear un proceso que coordine todos los parámetros y permita obtener piezas acabadas que se ajusten con exactitud a las especificaciones.

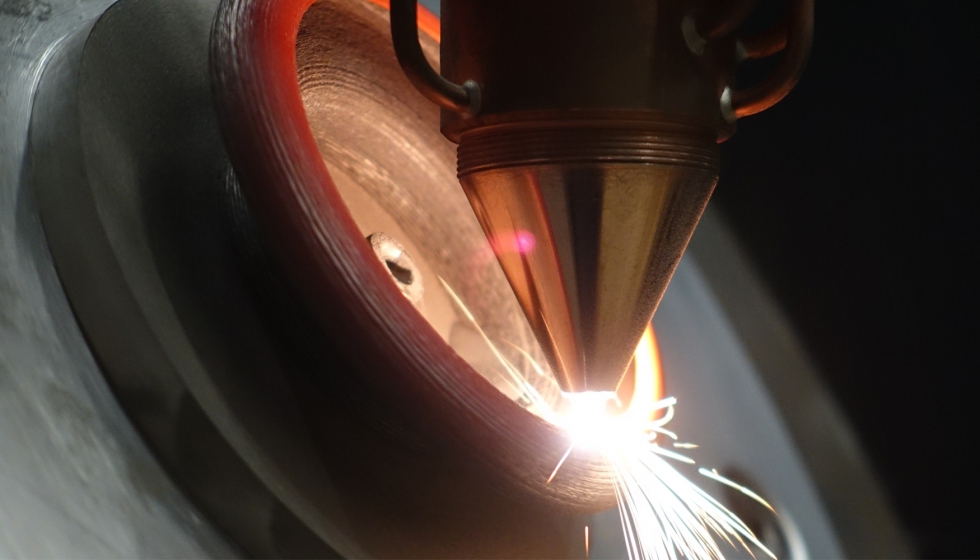

Fabricación aditiva robotizada mediante una técnica deposición de metales por láser. Foto: Fraunhofer ILT (Aquisgrán, Alemania).

Uso efectivo de las ventajas de la transformación digital

Las 18 presentaciones que siguieron estuvieron a cargo de ponentes procedentes tanto de la industria como de la investigación, y en ellas se pasó revista a otros desafíos actuales de la producción de turbomáquinas. Entre otras cuestiones, se habló de nuevos desarrollos en campos como la deposición de metales por láser y la fusión selectiva por láser (Fraunhofer ILT), procesos de producción de blisks (Fraunhofer IPT) y un nuevo método de análisis de big data en la producción de turbomáquinas (SAP). Esta última presentación —a cargo de Volker Kreidler, director de Productos de Innovaciones Industria 4.0 en SAP SE, Walldorf— puso de relieve un aspecto muy importante de la transformación digital que vive la fabricación de turbomáquinas. El creciente número de sensores y la potente electrónica de evaluación generan volúmenes titánicos de datos; es lo que se conoce como big data. Baste con citar un ejemplo típico: si un ordenador registra 20 valores (64 bits) por milisegundo, a lo largo de un turno de 8 horas almacena 4,6 gigabytes de datos. ¿Qué se puede hacer para manipular un volumen ingente de datos que crece sin cesar? ¿Qué datos se pueden procesar en tiempo real? ¿Cómo pueden los usuarios recopilar datos de una gran variedad de fuentes? En los próximos años, las empresas deberán resolver estos problemas —y muchos otros— si quieren explotar de forma efectiva las ventajas de la transformación digital. Como consecuencia de ello, es probable que el big data sea uno de los temas centrales de la 5ª Conferencia del ICTM, que tendrá lugar en Aquisgrán en febrero de 2019.