La fabricación aditiva en metal abre nuevas perspectivas de desarrollo para los motores térmicos

Motores más ligeros y compactos con impresión 3D en metal

Redacción Interempresas03/02/2017

Un equipo de ingenieros y diseñadores de Renault Trucks trabaja en un procedimiento de fabricación aditiva que permite aumentar las prestaciones de los motores: la impresión 3D en metal. Una prometedora tecnología convertida en realidad, pues ya se han probado con éxito piezas complejas de un motor Euro 6.

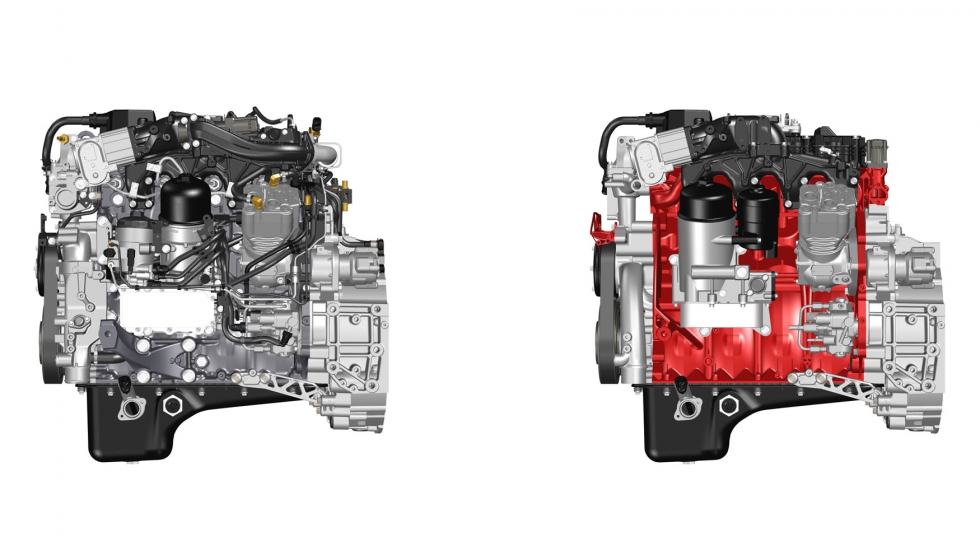

A la izquierda, el punto de partida, el Renault Trucks DTI5 Euro 6 motor, 841 partes. A la derecha, el mismo motor diseñado exclusivamente con la impresión de metales 3D para reducir el peso y el número de componentes.

La oficina de diseño de motores de Renault Trucks de Lyon ha apostado por la fabricación aditiva en metal como procedimiento de fabricación de los futuros motores. Se ha diseñado un prototipo de motor DTI 5 de cuatro cilindros Euro 6 Step C, utilizando exclusivamente la impresión 3D.

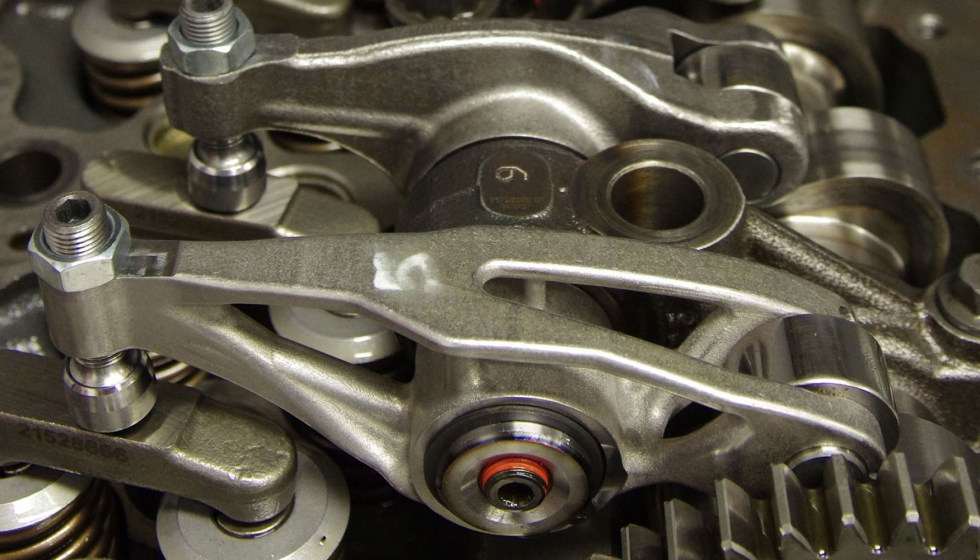

Si bien el motor completo ha sido concebido de forma virtual, los balancines y sus soportes se han fabricado por impresión 3D en metal y se han probado con éxito con un motor Euro 6 en un banco de pruebas durante 600 horas. “El objetivo de este proyecto es demostrar el impacto positivo de la fabricación aditiva en metal en el tamaño y la masa del motor. Este procedimiento nos ha permitido disminuir en un 25%, o sea 120 kg, el peso de un motor de cuatro cilindros”, explica Damien Lemasson, jefe de Proyecto en Renault Trucks. “Las pruebas efectuadas prueban la durabilidad de un motor fabricado con impresión 3D. No se trata de cosmética”.

Brazo basculante Renault Trucks Euro 6 DTI5.

La fabricación aditiva en metal abre nuevas perspectivas de desarrollo para los motores térmicos. Este procedimiento de impresión, que funciona por aportación de materia capa a capa, permite realizar formas orgánicas complejas. Permite asimismo optimizar el dimensionado de las piezas y reducir el número de operaciones de ensamblaje y, por tanto, el número de compuestos de un motor. “La fabricación aditiva permite superar dificultades y dar rienda suelta a la creatividad de los ingenieros. Este procedimiento nos ofrece una perspectiva de avances tecnológicos en los motores del futuro que los harán más funcionales, más ligeros y con prestaciones óptimas”, precisa Damien Lemasson. El número de compuestos del motor DTI 5 se ha reducido en un 25%, es decir, 200 piezas menos.

Para los transportistas, las ventajas de la impresión 3D en metal son múltiples. Mejorará el coste total de explotación de sus flotas de vehículos, pues la disminución de la masa del motor permitirá más carga útil y una reducción del consumo de carburante. A corto plazo, este procedimiento de fabricación podrá utilizarse para aplicaciones muy específicas o para series cortas. Tras el éxito de estos primeros ensayos, los ingenieros Renault Trucks continúan trabajando en este procedimiento de fabricación a fin de seguir mejorando la funcionalidad de las piezas y sus prestaciones.

Balancín fabricado por la impresión 3D en una prueba de banco dentro de un motor Euro 6.