Impresión en 3D en paralelo en lugar de secuencial: Producción en serie económica para la fabricación aditiva del futuro

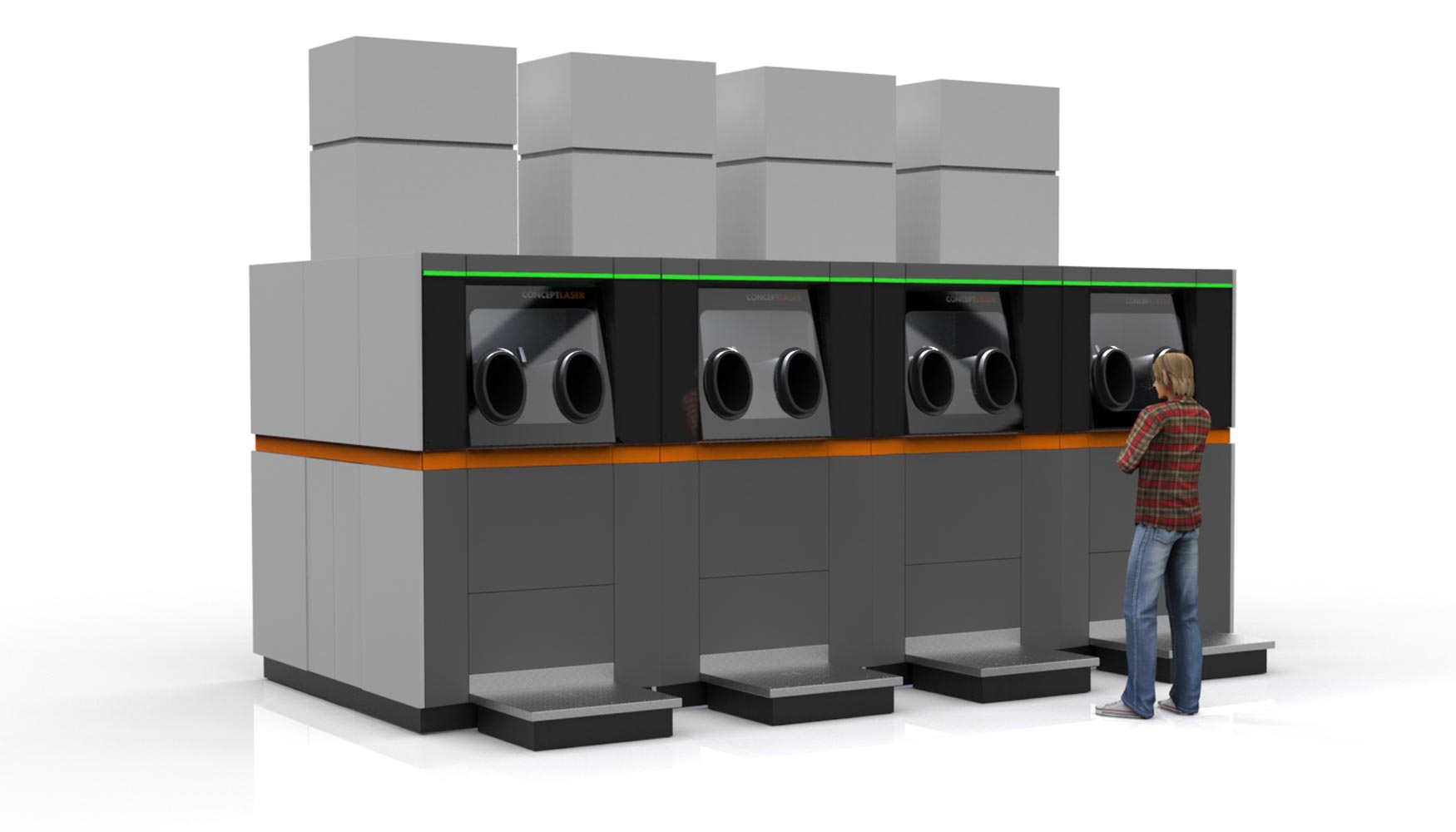

La estrategia de la Industria 4.0 tiene un impacto tangible en la impresión metálica en 3D. Con la nueva tecnología de instalaciones de impresión metálica en 3D y la visión de la ‘AM Factory of Tomorrow’ que se esconde tras ella, Concept Laser lleva la fabricación aditiva (AM) de metales al nivel de una fábrica inteligente. Este enfoque, nuevo, modular y flexible, permite la fabricación industrial en serie automatizada, digitalizada e interconectada. El concepto básico es el desacoplamiento de la preproducción y la producción. Ambas tareas se pueden realizar ahora en paralelo y separadas físicamente la una de la otra. Bajo el punto de vista de la empresa de Lichtenfels, el lema del futuro es ‘paralelo’ en lugar de ‘secuencial’. La fabricación aditiva será más rápida, económica e industrial gracias al abandono de las soluciones autónomas. La flexibilidad y la disponibilidad aumentan y ahora la fabricación se puede escalar para cada tarea de forma óptima. La nueva arquitectura de máquinas de Concept Laser es el punto de partida y la base de la ‘AM Factory of Tomorrow’ para la producción en serie económica de piezas metálicas.

La nueva arquitectura de máquinas de Concept Laser, ambiciosa en la optimización de la cadena de procesos digital, promete ser un nuevo hito de la impresión metálica industrial en 3D. Con la integración en el entorno de máquinas, el desacoplamiento y la automatización de las etapas del proceso, los tiempos de procesamiento hasta la pieza lista en 3D se reducen enormemente. Oliver Edelmann, jefe de Distribución y Marketing, explica: “Como empresa pionera, Concept Laser presenta una vez más soluciones diferentes de las de la competencia. Y esto es algo bueno. Con la nueva arquitectura de máquinas, Concept Laser establece de nuevo un hito y un referente en la fabricación aditiva de piezas metálicas. Este enfoque abre caminos completamente nuevos y permite una producción en serie económica. Queremos aumentar considerablemente el valor añadido de nuestros usuarios”. Con varias características exclusivas, la empresa de Lichtenfels quiere revolucionar la impresión metálica industrial en 3D.

Oliver Edelmann, jefe de Distribución y Marketing, explica: “Como empresa pionera, Concept Laser presenta una vez más soluciones diferentes de las de la competencia. Y esto es algo bueno. Con la nueva arquitectura de máquinas, Concept Laser establece de nuevo un hito y un referente en la fabricación aditiva de piezas metálicas. Este enfoque abre caminos completamente nuevos y permite una producción en serie económica. Queremos aumentar considerablemente el valor añadido de nuestros usuarios”. Foto: Concept Laser.

Único: espacio de construcción de 400 x 400 x >400 mm3 con una potencia láser de hasta 4 x 1.000 W

Después de la Formnext powered by TCT 2016, el próximo objetivo de Concept Laser será la disponibilidad comercial de la nueva arquitectura de máquinas, basada en la visión de la ‘AM Factory of Tomorrow’. En el futuro, la pionera Concept Laser ofrecerá estaciones independientes para el proceso de construcción. Estas disponen de un espacio de construcción de 400 x 400 x >400 mm3 equipado con entre uno y cuatro sistemas láser con tecnología multiláser y diámetros del foco variables con fuentes láser de entre 400 y 1.000 W. Aquí se demuestra la gran potencia de las instalaciones de Concept Laser, que abre nuevos caminos para la fabricación en serie industrial. También hay integrado un sistema de escáner en 3D que permite ajustar el punto del láser en tiempo real con diámetros de entre 50 y 500 µm. La redundancia del láser permite que, en caso de que falle un láser, los tres restantes sigan cubriendo toda la placa de construcción, para que así el trabajo se pueda terminar a pesar de todo.

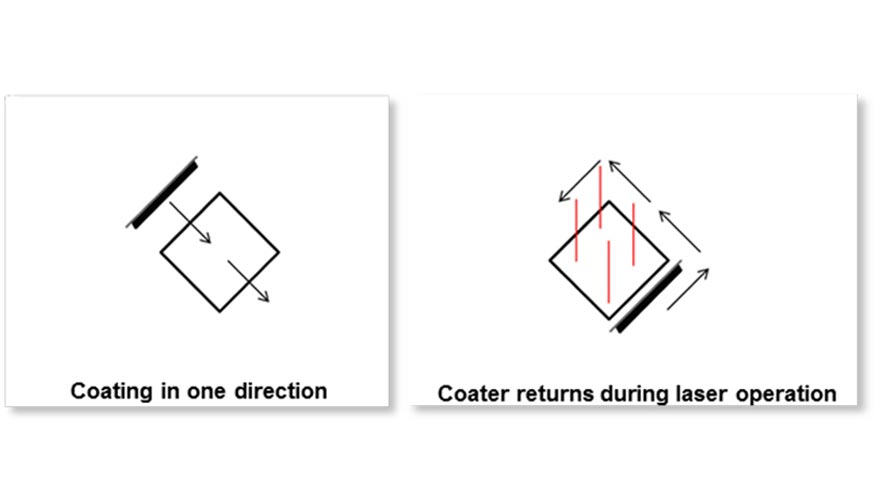

Representación esquemática del nuevo proceso de revestimiento con dos ejes: el revestidor se puede exponer al mismo tiempo que efectúa el recorrido de retorno. Además de ahorrar tiempo, esto proporciona un proceso de revestimiento limpio, ya que este se lleva a cabo en una sola dirección. Foto: Concept Laser.

Nuevo proceso de revestimiento y sistema de cambio de herramientas

El nuevo diseño de la instalación dispone de un sistema de revestimiento innovador de dos ejes, que permite realizar el retorno del revestidor en paralelo a la exposición. Esta doble función ahorra muchísimo tiempo en el proceso de revestimiento y no presenta los problemas habituales con las salpicaduras de soldeo que suelen tener los sistemas que revisten en ambos sentidos. Este enfoque innovador aúna las ventajas de un uso inteligente de la tecnología multiláser con el afán por conseguir la máxima calidad. Las cuchillas del revestidor, que pueden ser de goma, acero o carbón, se pueden cambiar automáticamente durante el proceso de construcción. El sistema de cambio de herramientas automatizado, como en la tecnología de máquinas CNC, promete un alto nivel de flexibilidad y ahorro de tiempo al preparar la máquina. Además, reduce el manejo manual del operador.

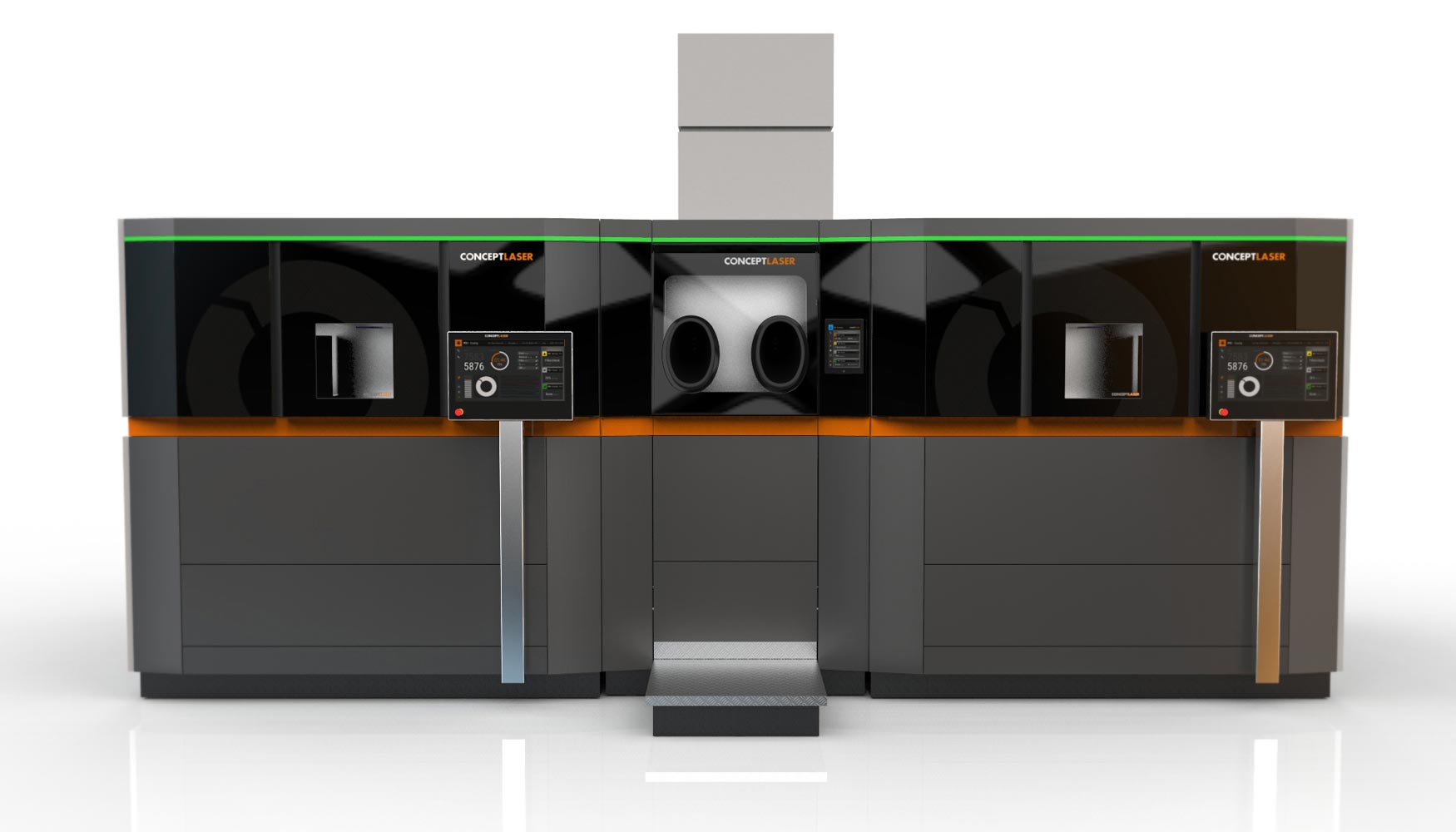

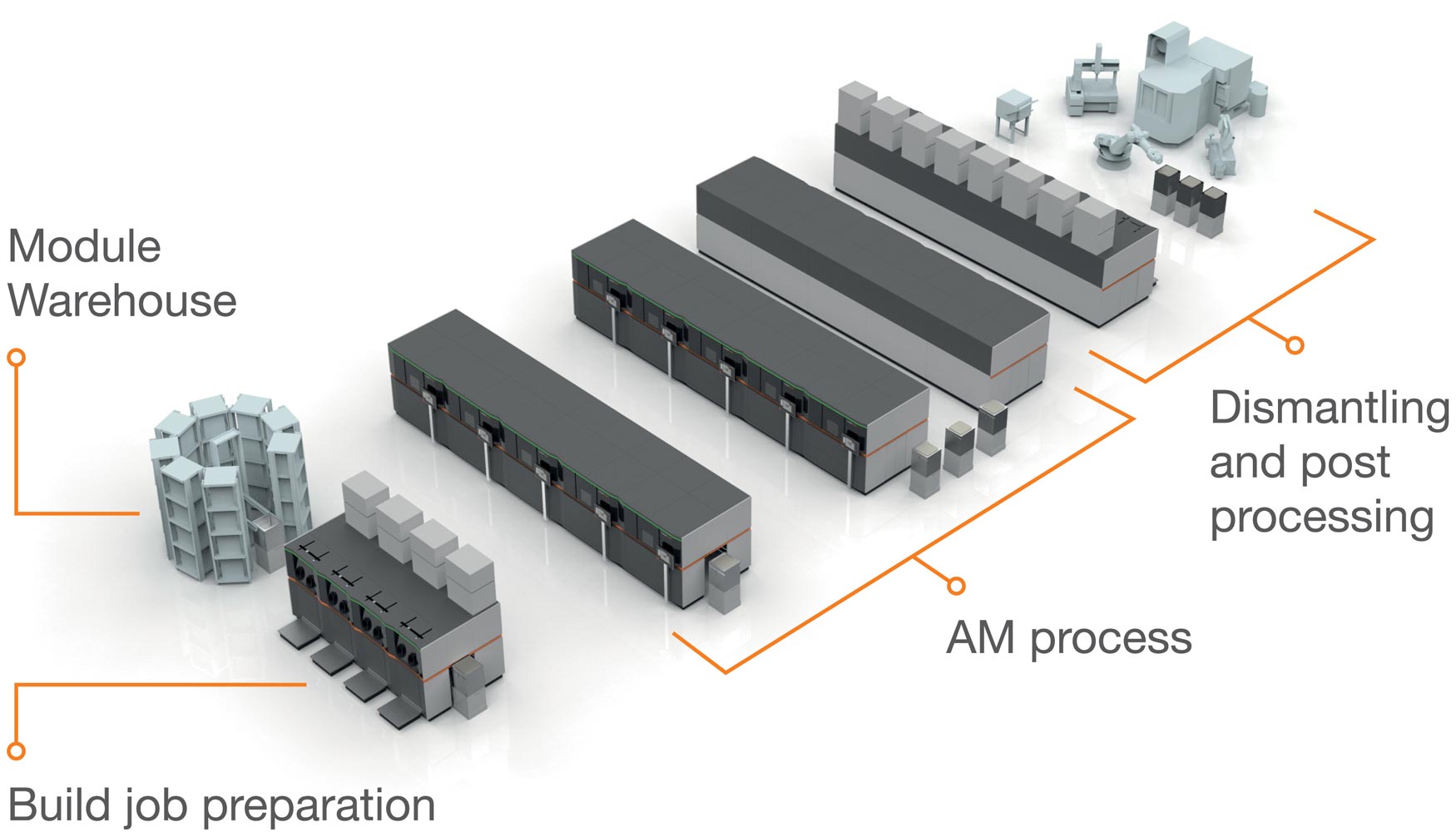

Idea central de la nueva arquitectura de instalaciones de Concept Laser: el desacoplamiento de las unidades de manipulación y proceso. Foto: Concept Laser.

Desacoplamiento de la preproducción y la producción

La nueva arquitectura de máquinas está caracterizada esencialmente por un desacoplamiento de la preproducción, la producción y la posproducción. Esto incluye, entre otras cosas, una carga flexible de la máquina y una separación espacial de los procesos de equipamiento y desarme. El objetivo era coordinar los componentes del proceso de forma más específica mediante interfaces y aumentar la flexibilidad del diseño del proceso para lograr un enfoque integral. Esto se consigue gracias a la estructura modular de las estaciones de manipulación y las unidades de construcción y proceso, que promete mucha más flexibilidad y disponibilidad en lo que se refiere a combinación e interconexión. También será posible manipular mejor y, finalmente, más económicamente, la variedad de materiales existente gracias a una combinación mejor calculada de estos módulos. Así, con ayuda de los módulos, el usuario podrá personalizar la tarea de producción con gran precisión respecto a la geometría de la pieza o al material. En resumen, aumentarán considerablemente la eficiencia y la disponibilidad del sistema de producción, a la vez que se reducirá significativamente la necesidad de espacio. Los simulacros de escenarios de producción han demostrado que el espacio requerido puede disminuir hasta un 85% en comparación con las posibilidades actuales. Además, la potencia láser por metro cuadrado de superficie utilizada se multiplicará por siete.

Opción de combinar una estación de manipulación con dos de proceso. Foto: Concept Laser.

Módulos desplazables como vínculo

El aprovisionamiento de material, la unidad de proceso y la unidad de recogida del material sobrante estaban hasta ahora unidos de manera fija. Esto implicaba que, por ejemplo, al suministrar nuevo polvo, se tenía que interrumpir el proceso de construcción, lo que daba como resultado los consabidos tiempos muertos. El nuevo enfoque prevé una separación de estas tres áreas en módulos individuales, que son independientes y se pueden controlar por separado. Los módulos se mueven a través de un sistema de túnel en el interior de la estación de proceso o manipulación. Así se puede, por ejemplo, al suministrar nuevo polvo, reemplazar inmediatamente el módulo vacío del aprovisionamiento por uno nuevo de forma automatizada, sin tener que interrumpir el proceso de construcción. Incluso los trabajos de construcción terminados ahora se pueden transportar con el módulo propio fuera de la máquina y reemplazarlos por un nuevo módulo preparado, de manera que la producción se puede reanudar de inmediato. Cabe destacar la interconexión directa de estos módulos sin tubos, así como su identificación mediante interfaces RFID. De esta forma, se consigue un flujo seguro con grandes caudales de material, así como flexibilidad en los casos en que haya que suministrar y procesar diferentes tipos de material en el proceso de construcción. Concept Laser prevé fábricas de fabricación aditiva automatizadas en su mayor parte, en las que el transporte de material o de módulos enteros se podría realizar con sistemas sin conductor. Este será el paso siguiente del desarrollo. La fabricación aditiva se puede automatizar al máximo. Un flujo de material automatizado implica una necesidad de personal baja y una reducción considerable de la carga para el operario, ya que los módulos llenos de polvo pueden llegar a pesar varios cientos de kilogramos.

Varias estaciones de manipulación pueden formar una unidad central de preparación del polvo metálico. Foto: Concept Laser.

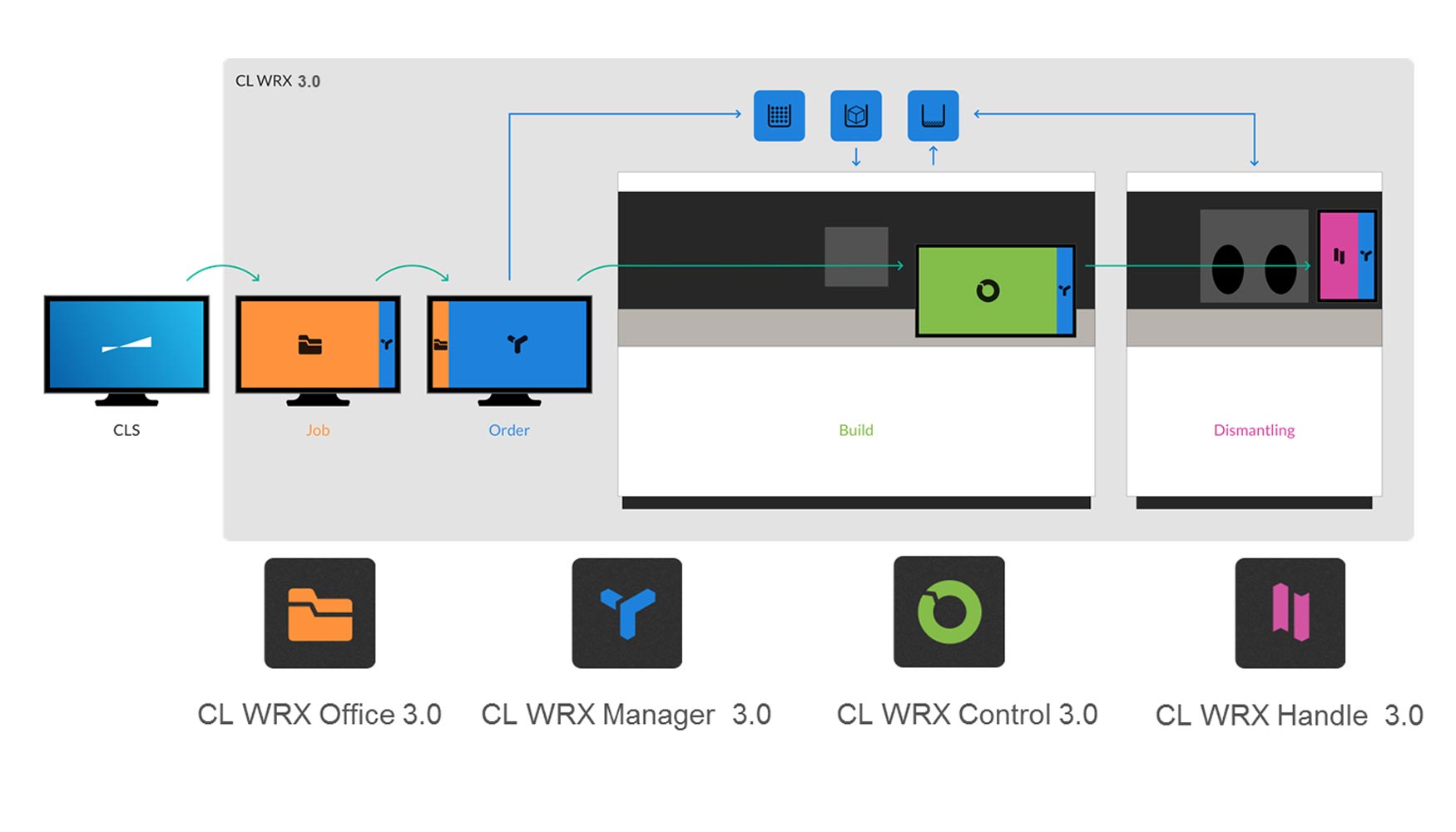

Nueva arquitectura de software: supervisión transparente del proceso con el software CL WRX 3.0

Para controlar y supervisar los componentes de la instalación y el flujo de datos se ha diseñado una nueva arquitectura de software que combina un RDM (registro de datos de la máquina) con un RDS (registro de datos de servicio). Al mismo tiempo, organiza un flujo de datos a través de toda la cadena de proceso digital. CL WRX significa Concept Laser Works. La herramienta integrada ofrece a los empleados de la fabricación aditiva una supervisión transparente, una configuración activa y una automatización de los procesos, así como la documentación de las piezas. Registrar rápidamente los datos característicos relevantes de un proceso altamente dinámico es siempre muy importante para el operario. De esta manera, se puede ver la cantidad de polvo que queda, comprobar el progreso de la construcción, interpretar los mensajes de error o ver de antemano los trabajos de mantenimiento pendientes. Al mismo tiempo, el CL WRX 3.0 ofrece interfaces para datos entrantes en formato CLS, tareas de automatización e interconexiones con sistemas ERP de la empresa. Así, la fabricación aditiva se integra en el entorno operativo.

Flujo de trabajo de los módulos del software CL WRX 3.0. Foto: Concept Laser.

Conclusión

Con cuatro características innovadoras, la ‘AM Factory of Tomorrow’ de Concept Laser gana puntos: la nueva arquitectura de máquinas destaca por su gran espacio de construcción de 400 x 400 x >400 mm3, una potencia láser máxima de 4 x 1.000 W, un nuevo proceso de revestimiento que ahorra tiempo y un sistema de cambio de herramientas automático. Sin embargo, el elemento principal es la modularidad y la flexibilidad de la nueva solución de máquinas que de ella se desprende. Las estaciones de proceso y manipulación se pueden combinar como se desee, aunque también se pueden separar físicamente las unas de las otras. Con ello, se pueden interconectar y combinar libremente cada una de las máquinas o sus elementos. De esta manera se consigue una mayor flexibilidad y disponibilidad con una reducción significativa de la necesidad de espacio y una potencia láser bastante mayor por metro cuadrado de superficie utilizada. Además de la interconexión, la automatización es otro elemento clave. Los procesos que hasta ahora eran manuales, como el suministro de nuevo polvo metálico o el acabado de las piezas, así como los tiempos de parada que estos conllevan, se reducen al mínimo. Los módulos, que, por ejemplo, suministran nuevo material a las máquinas o que envían los trabajos de construcción finalizados a las etapas de fabricación posteriores, se mueven automáticamente a la posición requerida. De esta manera, se consigue ahorrar tiempo y costes, lo que garantiza el nivel de rentabilidad deseado en la producción en serie. La nueva arquitectura de máquinas conduce al escenario esencial de la ‘AM Factory of Tomorrow’, que también prevé una interconexión con métodos de fabricación clásicos, por ejemplo, en el procesamiento posterior de las piezas. El concepto pone en práctica consecuentemente la idea básica de la Industria 4.0 en dirección a una ‘fábrica inteligente’ y satisface la exigencia de la industria de contar con soluciones para máquinas interconectadas para la producción en serie económica de piezas metálicas con fabricación aditiva.

Interconexión de la ‘AM Factory of Tomorrow’. La ‘fábrica inteligente’ es un sistema de metaproducción flexiblemente ampliable, altamente automatizado y con control central, totalmente adaptado a las tareas de producción y dirigido a la producción en serie industrial. Foto: Concept Laser.

Fusión láser de lecho de polvo con metales

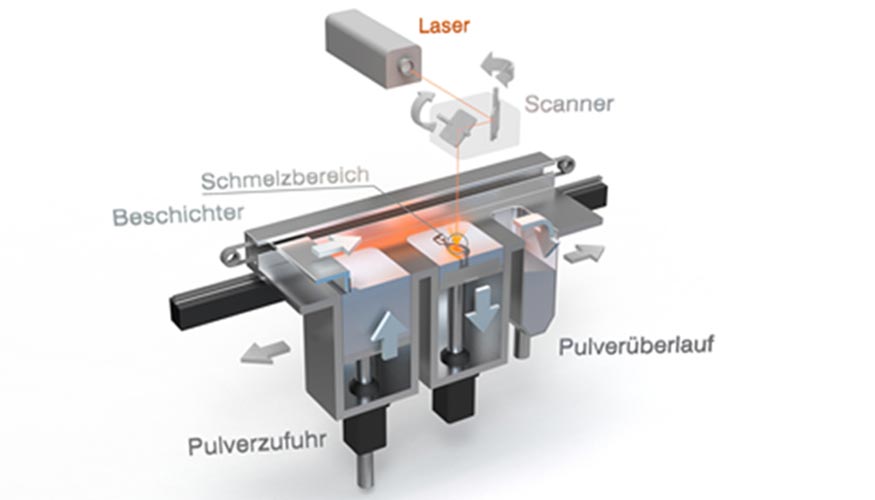

Con el proceso patentado LaserCusing de Concept Laser se crean piezas metálicas resistentes mecánica y térmicamente con gran precisión. El término LaserCusing, formado por la ‘C’ de Concept Laser y la palabra inglesa ‘Fusig’ (fundir totalmente), describe la tecnología: el proceso de fusión genera piezas capa por capa utilizando datos CAD en 3D.

Para ello, se funde metal en forma de polvo fino localmente con un láser de fibra altamente energético. Al enfriarse, el material se solidifica. El contorno de la pieza se produce desviando el rayo láser mediante una unidad de espejo (escáner). La construcción de la pieza se realiza capa por capa (con un grosor de 15-500 µm) bajando la base del espacio de construcción, aplicando más polvo y fundiendo de nuevo.

La particularidad de las instalaciones de Concept Laser es un direccionamiento estocástico de los segmentos de capa (también llamados Islands), que se procesan sucesivamente. El proceso patentado proporciona una reducción importante de las tensiones en la fabricación de piezas muy grandes.