Fabricación aditiva de componentes en 3D en calidad de piezas acabadas

En estos tiempos donde los componentes son cada vez más complejos y más individuales, los procesos de fabricación aditiva, con su elevado grado de libertad geométrica con respecto al diseño de componente, se clasifican como la manera del futuro para escapar de esta trampa de complejidad. Sin embargo, la tecnología parece lenta, imprecisa y cara; una disposición que ha dificultado su entrada en el mercado, especialmente en el sector del mecanizado de metal. A la vista de lo que antecede, la combinación de la soldadura de deposición por láser utilizando una boquilla de polvo combinada con el mecanizado introduce una serie de perspectivas completamente nuevas. DMG MORI, como empresa pionera y marcadora de tendencias, ofrece no sólo una sino dos máquinas híbridas innovadoras: la Lasertec 65 3D y la Lasertec 4300 3D.

En el campo de la fabricación aditiva, DMG MORI destaca en el hecho de que el fabricante de máquinas-herramienta utiliza un proceso de soldadura de deposición de polvo soplado con láser que ha sido utilizado durante mucho tiempo en principio para labores de reparación en la fabricación de sectores de tecnología de turbinas. En este proceso, el polvo se funde con el material de base mediante el haz láser. Al contrario que otros procesos basados en láser, en la fabricación aditiva que funciona de acuerdo con el principio de capas, el componente se integra capa a capa en el lecho de polvo. “También construimos capa a capa, pero únicamente utilizamos polvo allí donde se necesita realmente”, comenta Friedemann Lell, jefe de ventas en Sauer GmbH, constatando la poca cantidad de polvo que se utiliza. Otra ventaja clave es la fabricación aproximadamente diez veces más veloz del material. “La máquina híbrida permite la combinación integral de fabricación aditiva y sustractiva en un único ajuste, de forma que podemos ofrecer a nuestros clientes lo mejor de ambos mundos”.

Por lo mejor de ambos mundos Friedemann Lell quiere decir que la fabricación aditiva por sí sola aún tiene sus límites respecto a velocidad, precisión y calidad de superficie. Pero el mecanizado de 5 ejes puede compensar dichas limitaciones. Y lo explica de la siguiente manera: “La combinación de fabricación aditiva y mecanizado nos brinda la libertad geométrica, mientras el mecanizado garantiza la precisión y la calidad del componente”. Este beneficio que ahorra tiempo deriva del hecho de que ninguna producción secuencial requiere cambio de máquina.

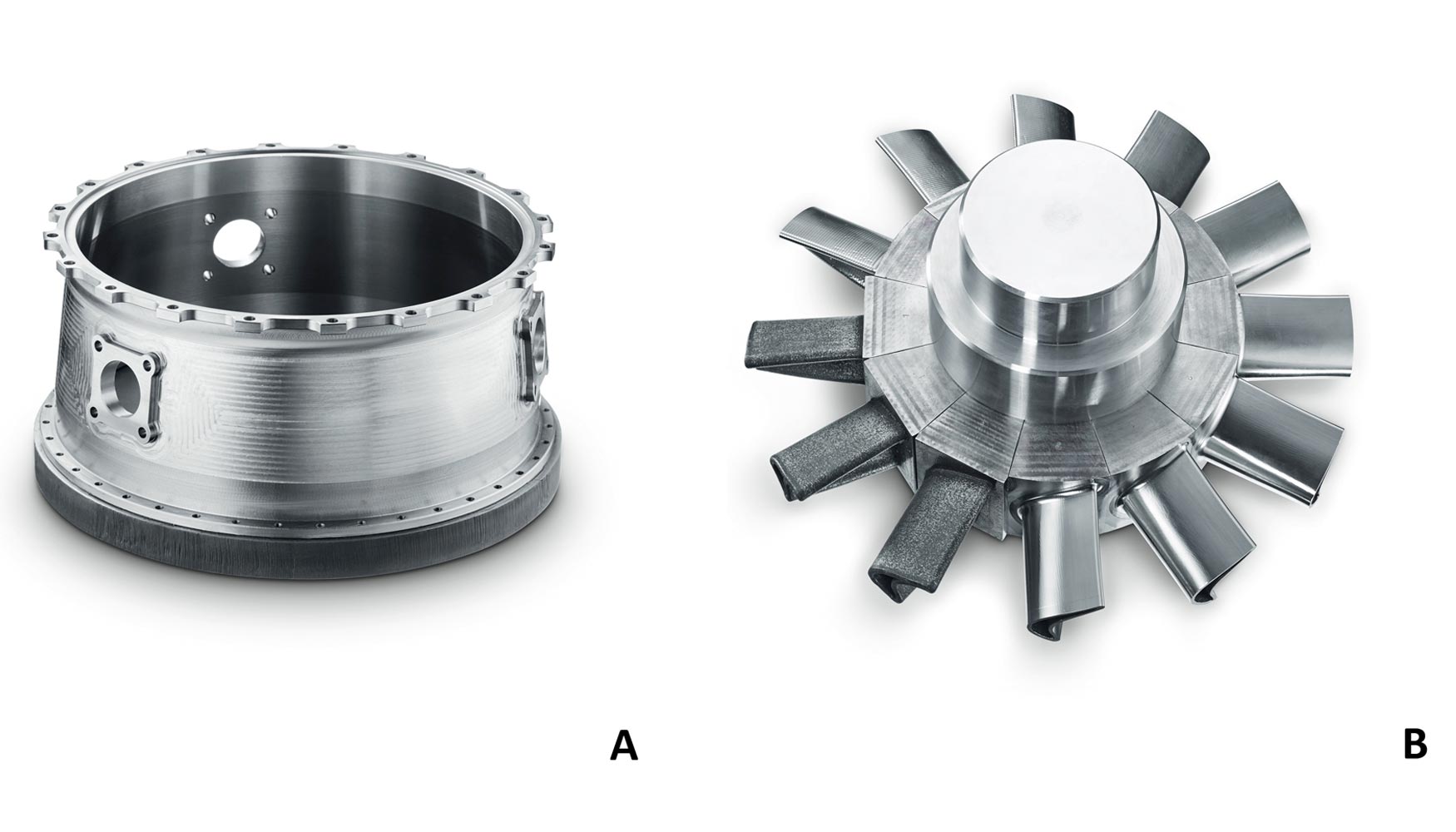

En la práctica, esta combinación de dos tecnologías permite unas complejidades completamente nuevas. Friedemann Lell lo ve perfectamente en los elementos de geometría de forma libre en las turbinas y construcciones de ingeniería y en los canales de refrigeración interna de los moldes de inyección: “En el caso de la fabricación secuencial, no sería posible alcanzar las áreas de contorno con las herramientas de torneado, fresado o esmerilado después de la fabricación aditiva”. En el análisis final, todos los componentes pueden primero integrarse a una altura específica y después mecanizar ciertas áreas. “Los componentes grandes, en particular, pueden fabricarse de forma económica de esta manera”. Por lo tanto, la única interacción de las tecnologías da lugar literalmente a piezas de trabajo de forma libre que logran la máxima precisión y unas superficies excelentes.

Lasertec 65 3D y Lasertec 4300 3D. Ofensivos en el área de la fabricación aditiva

En 2016, DMG MORI está expandiendo su programa de fabricación aditiva para incluir la Lasertec 4300 3D. Esta segunda máquina híbrida añadirá la posibilidad de cambiar las operaciones a soldadura de deposición por láser y fresado de 5 ejes, de forma que ahora los componentes simétricos de rotación también pueden ser producidos por proceso híbrido. Equipada con un eje C reflejado, las piezas de trabajo pueden mecanizarse en la parte posterior con el contrahusillo, permitiendo el mecanizado completo de seis lados de la pieza acabada.

En ambas máquinas, el láser, incluido el cabezal de aplicación de polvo, está instalado en el soporte de la herramienta HSK del husillo de fresado y en caso necesario, puede modificarse de forma automática. Una característica adicional especial de Lasertec 4300 3D es que hay disponibles hasta cinco cabezales de deposición de polvo para diferentes operaciones (para recubrimientos internos o externos de componentes cilíndricos, por ejemplo). Se crean grados extra de libertad con respecto a la estrategia de fabricación.

Las expectativas tanto del fabricante de máquinas herramienta como del cliente han sido confirmadas ahora que DMG MORI ha instalado un número de máquinas Lasertec 65 3D en el mercado. Sin embargo, Friedemann Lell aún no concibe la fabricación aditiva como proceso estándar: “Levantaría falsas expectativas. La fabricación aditiva, especialmente en el mecanizado de metal, es un proceso complejo que depende como ningún otro de la perfecta combinación entre máquina, material y proceso”. Esto significa, por ejemplo, que el proceso debe desarrollarse en todos sus parámetros para cada material. “Apoyamos a nuestros clientes en todo lo que podemos. También cooperamos muy de cerca con los institutos de investigación en el área de desarrollo de materiales y procesos”.

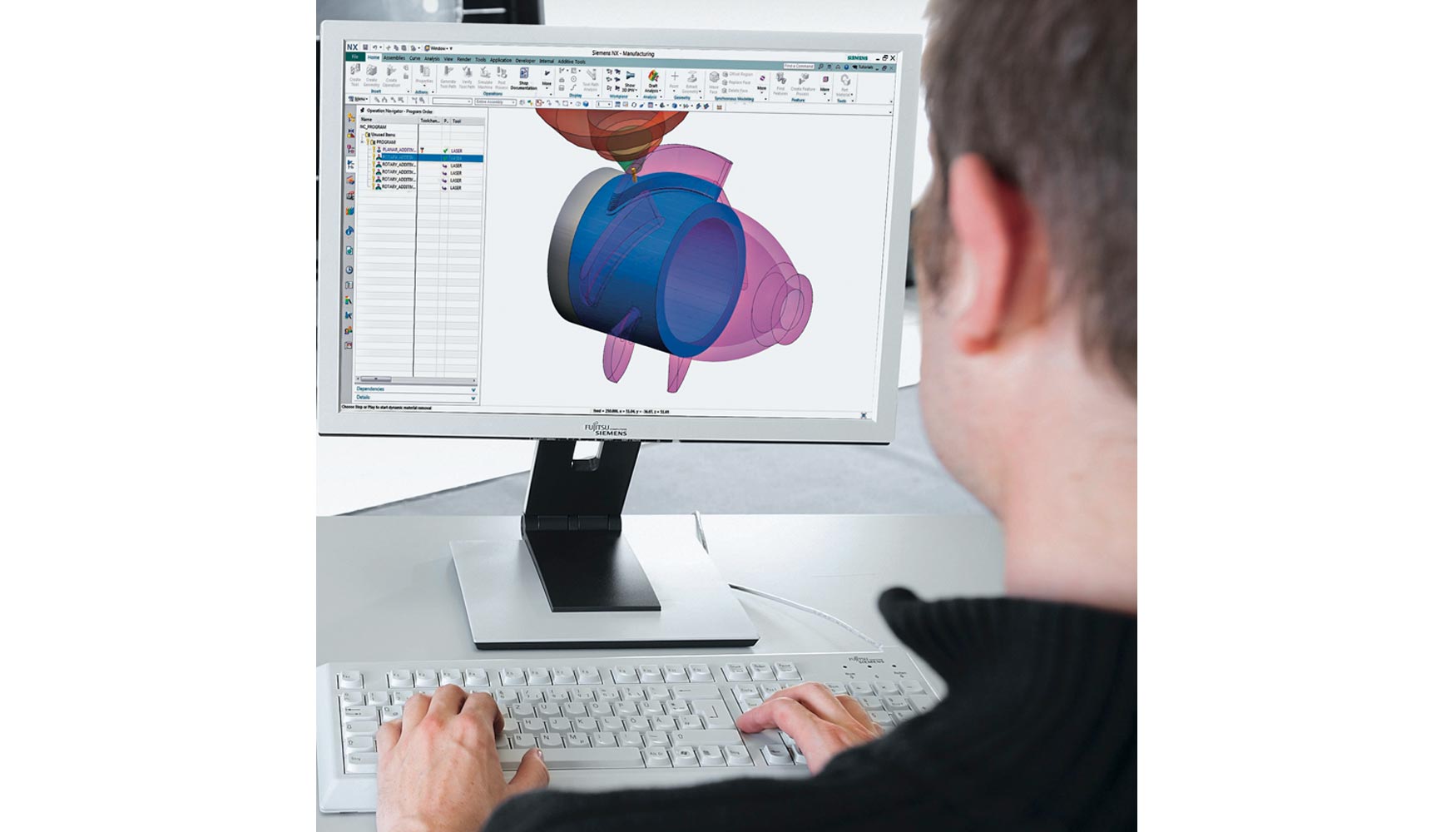

Promovida por las fascinantes posibilidades del proceso y basada en ejemplos más impresionantes de éxito, especialmente en el área de la construcción de aeronaves y la tecnología médica del momento, la fabricación aditiva está clasificada como una de las tecnologías del futuro en el mecanizado del metal. Esto se aplica en particular habida cuenta de los procesos digitalizados en la era de la Industria 4.0 y la tendencia hacia los productos individualizados, tal y como explica Friedemann Lell: “Cualquiera que desee producir productos acabados directamente desde los datos CAD necesita la fabricación aditiva. Si lo que necesita son calidades de alta precisión y de superficie excelente, nuestras máquinas híbridas le resultarán perfectas…”.