Casos de éxito mediante el uso de impresoras 3D

A continuación se exponen 10 casos de empresas y pymes en los que la impresora 3D profesional de EntresD ha sido parte fundamental de un proceso de cambio e innovación.

EntresD hace un breve repaso a 10 casos de éxito del uso de la impresión 3D en diversos sectores profesionales a modo de ejemplo de cómo la fabricación aditiva puede aportar ventajas como la rapidez o la libertad de diseño.

El primer caso trata de la conocida marca de cafeteras Nespresso, una de las primeras en adquirir una impresora 3D para su departamento de I+D. Desde entonces, ha dejado de subcontratar la fabricación de prototipos, mejorando en rapidez, costes y diseño de producto.

RLM Industries, empresa industrial americana: “En siete días produjimos juegos de engranajes perfectamente coincidentes que cumplían con los requisitos y especificaciones de diseño y eran funcionales como parte del conjunto”.

En el sector médico, Biorep es una empresa en el campo de la investigación que también apostó por las impresoras 3D: “Nuestra capacidad para producir prototipos dentro de la misma empresa acortó el tiempo de desarrollo a la mitad y mejoró el producto final”.

Dos chicos jóvenes se unieron para desarrollar el primer eSnowboard motorizado del mundo. Lo han logrado en sólo seis meses y mediante el empleo de un proceso de iteración utilizando impresoras 3D como una herramienta clave en el proceso.

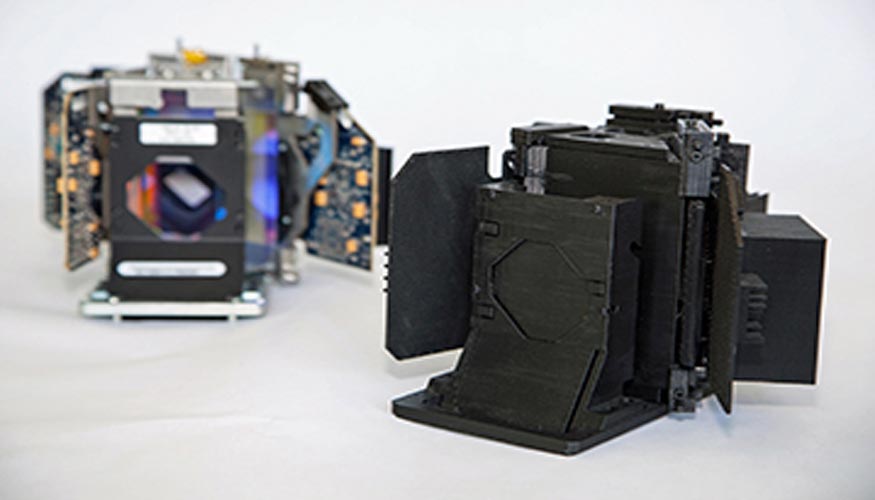

Eugenio Oller, diseñador 3D ubicado en Barcelona, utiliza a diario impresoras 3D para validar y fabricar todo tipo de diseños de piezas y mecanismos: amortiguadores, válvulas mecánicas, maquetas de reactores químicos o utensilios varios entre otros.

Christie Digital Systems diseñó un mando a distancia de un proyector que, en condiciones normales, lo habrían prototipado con moldes con un coste de 2.000 dólares y dos semanas por iteración. Christie hizo tres revisiones en tres días por menos de 500 dólares.

El caso de Lamborghini Lab es un caso claro de reducción de costes y tiempo. Gracias a las impresoras 3D, un proceso que normalmente supondría 40.000 dólares y 120 días, ahora supone 3.090 dólares y solamente 20 días, lo que significa un ahorro del 92% en costes y 80% en tiempo.

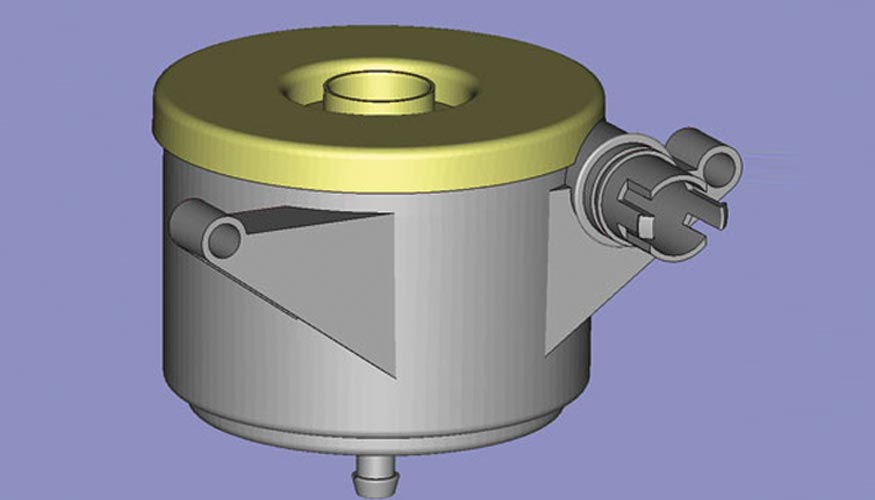

Parker Hannifin-Racor, empresa que desarrolla filtros industriales, necesitaba validar los prototipos en funcionamiento con motores reales y pudo hacerlo con impresoras 3D: “Las vibraciones afectan la eficiencia del filtro, por lo que era importante montar el prototipo directamente en el motor para la prueba con garantías”.

El diseñador danés Anders Norgaard no duda en alabar las virtudes de las impresoras 3D: “Es la mejor inversión que he hecho en mi estudio. Estamos ahorrando tiempo, se llega a las etapas finales de los productos mucho más rápido, y es mucho más fácil explicar el producto a nuestros clientes”.

Inoxplan es una pyme que se dedica a la fabricación de cocinas industriales. Antes de hacer el molde de unos nuevos quemadores los imprimieron en 3D para validar su diseño, que encajasen a la perfección con el resto de elementos de la cocina y que pudieran ser usados con el sistema de gas actual.