Grupo Sicnova ofrece a las empresas su experiencia y conocimiento para escoger en cada caso la mejor solución

Fabricación Aditiva y Digitalización 3D: Cómo encontrar la tecnología más adecuada

Grupo Sicnova tiene una amplia visión del sector y una experiencia de casi una década. Su estrategia se ha enfocado en los últimos años en incorporar, después de una cuidada selección de fabricantes, un amplio portfolio de marcas líderes a nivel mundial de cada tipo de tecnología 3D, para poder ofrecer a los clientes la solución más adecuada.

Por otro lado, su departamento de I+D+i desarrolla soluciones demandadas por los clientes que aún no se encuentran en el mercado: impresoras 3D, escáneres 3D automatizados e integraciones de los mismos, materiales de impresión 3D y software de tratamiento de datos 3D.

A grandes rasgos, los profesionales e industrias pueden encontrar a día de hoy las siguientes opciones para impresión 3D:

1. FDM / FFF (Fused Filament Fabrication)

También conocida como FDM, trabaja con filamento plástico fundido. A su bajo coste se suman grandes posibilidades de aplicación para profesionales e industrias (prototipado, utillaje, pieza final, visuales, modelos para fundición, etc). En comparación con otras tecnologías ofrece menor velocidad, calidad superficial y precisión, pero utiliza una gran variedad de materiales libres con distintas propiedades.

Para industrias que necesiten gran formato a bajo coste la solución se llama JCR 1000. Es un producto propio de Grupo Sicnova, que destaca por fabricar con doble material con un solo extrusor (desarrollo pendiente de patente mundial), y por tener entorno cerrado y base calefactada, con temperatura controlada y monitorización remota de la impresión.

Además, JCR 1000 viene con interesantes extras, como el asesoramiento personalizado a clientes y el desarrollo de materiales a medida, y un servicio de formación en post-procesado de piezas. Además, la aplicación de realidad aumentada Sicnov-AR permite obtener asistencia técnica remota en tiempo real (un desarrollo que ha sido finalista en el Premio Nacional de Innovación para Fabricación Aditiva en BIEMH 2016).

Por su parte, en formato desktop la referencia mundial es Ultimaker, por la gran precisión, velocidad y fiabilidad que ofrecen sus impresoras 3D. Además cuenta con el apoyo de una comunidad de miles de usuarios que continuamente sugieren mejoras en sus productos, las cuales son tenidas muy en cuenta por la compañía.

2. CFF (Continuous Filament Fabrication)

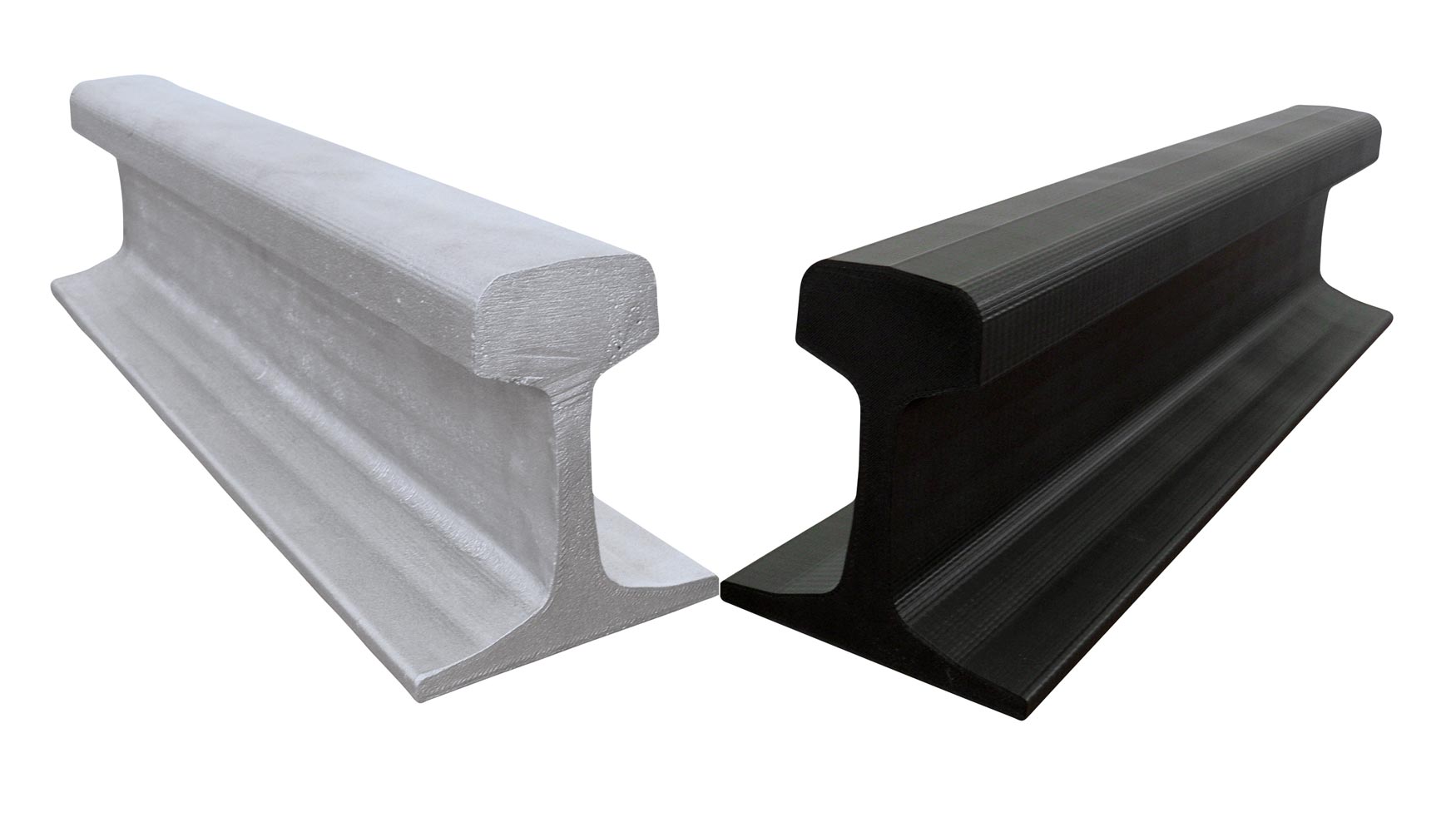

Fabricación en nylon con refuerzo interno de fibra de carbono, fibra de vidrio o kevlar, para obtener piezas ligeras y muy rígidas (hasta 30 veces más fuertes que el ABS, con una dureza comparable a otros composites y el acero). Esta tecnología, propia de Markforged, se convierte en muchos casos en una alternativa muy económica al tradicional mecanizado CNC o a la impresión 3D en metal, todo ello en un compacto formato desktop.

Molde para pieza realizado con una impresora Markforged.

3. DLP (Digital Light Processing) y MJP (MultiJet Printing)

Si necesitas piezas pequeñas y con alto detalle, aptas para aplicaciones como casting y obtención de modelos para cauchos y vulcanizado, la respuesta está en la tecnología DLP. B9Creator es la alternativa en formato desktop más fiable para joyeros y dentistas, sobre todo de aquellos que necesiten una resina calcinable con resultados garantizados por profesionales, mientras que para industrias que necesiten una mayor producción y fiabilidad, sin comprometer el nivel de detalle, la gama de impresoras MJP de 3D Systems (disponibles en sicnova3d.com al igual que el resto de impresoras de esta marca) resulta una opción más recomendable, llegando a fabricar en capas de 16 micras y una resolución de XXX DPI, con unos soportes muy sencillos de retirar manualmente.

B9Creator es la alternativa en formato desktop más fiable para joyeros y dentistas, sobre todo de aquellos que necesiten una resina calcinable. A la dcha., modelos para joyería con esta unidad.

4. SLA (Estereolitografía)

Es uno de los procesos más precisos y con mejor calidad superficial, aunque cuenta con la desventaja de tener que quitar manualmente los soportes y aplicar post-procesos a las piezas. Las piezas también presentan en ocasiones una menor estabilidad, ya que las resinas utilizadas se pueden volver frágiles con el paso del tiempo.

Las aplicaciones más típicas incluyen prototipado, piezas de uso final, utillaje, modelos médicos y modelos para fundición, entre otras. La SLA fue la primera tecnología de impresión 3D en comercializarse en todo el mundo, por parte de 3D Systems, que sigue siendo un referente mundial.

5. Sinterizado (SLS y SHS)

Con las máquinas de sinterizado láser de 3D Systems se pueden obtener prototipos funcionales y piezas de uso final de excelente calidad y propiedades mecánicas y buenas velocidades de producción y con una amplia gama de materiales plásticos, por lo que es muy útil para pequeñas series de productos complejos o personalizados de diferentes poliamidas.

Por su parte Blueprinter ofrece una alternativa muy económica basada en el sinterizado de poliamida, principalmente para precisos prototipos y modelos, aunque con mucha menos variedad de materiales.

6. Impresión 3D en metal (DMP)

La impresión en sinterizado láser en metal permite obtener piezas de uso final de máxima precisión en una variedad de más de 15 materiales metálicos y cerámicos, para industrias como aeronáutica, automoción y medicina, con geometrías imposibles de conseguir con métodos tradicionales, así como prototipos funcionales con excelentes propiedades de fuerza y resistencia a la temperatura. En general son equipos costosos de alto rendimiento para industrias exigentes.

7. Impresión 3D en color (CJP y SDL)

Para obtener piezas con una paleta de colores completa podemos optar por la gama de impresoras de inyección a color de 3D Systems (ColorJet Printing), que fabrican piezas en composite cerámico con gran fiabilidad y capacidad de producción. Si queremos una alternativa mucho más económica con la que poder elaborar prototipos y modelos con una excelente fidelidad cromática, y todo ello en una impresora 3D desktop, la respuesta está en los equipos de Mcor que utilizan papel normal y corriente como material de fabricación.

8. Escáneres 3D para fabricación aditiva en Grupo Sicnova

La selección de una tecnología de digitalización 3D y del equipo adecuado requiere promediar criterios técnicos y de rentabilidad. En fabricación aditiva, los criterios incluyen factores como tiempo de captura y procesado, precisiones, versatilidad, limitaciones y facilidad de uso. La rentabilidad está afectada por el coste del equipo, mantenimiento; grado de obsolescencia tecnológica; ahorro de costes en mano de obra y materiales; reducción de costes por detección temprana de errores y defectos; reducción de plazos de entrega; certificación dimensional.

En aplicaciones para la digitalización 3D relacionadas con fabricación aditiva se identifican dos categorías: ingeniería inversa y control dimensional

La ingeniería inversa se relaciona con la fase previa de obtención del modelo 3D imprimible para cualquier aplicación, resultando crucial en aplicaciones relacionadas con la biomedicina, la biometría, el arte o la conservación de patrimonio histórico-artístico, como una necesaria fase previa a la fabricación aditiva. Podemos encontrar tecnologías pasivas que generan un modelo aproximado en color a partir de fotos (fotogrametría) y tecnologías activas que utilizan un emisor de luz o rayos para obtener modelos de alta precisión (escáneres 3D).

En el momento de elegir un escáner 3D para estas aplicaciones, cabe diferenciar entre escáneres para seres o para objetos. Para seres vivos, cuando se pretenda capturar una zona del exterior del cuerpo resultan más eficaces los escáneres 3D ópticos de alta velocidad. Destacan los que utilizan luz infrarroja debido a que resultan inocuos, capturan el pelo y evitan molestias para los ojos y consecuentes movimientos reflejo, evitando la aparición de problemas de alineación posteriores en el modelo 3D final. Pueden desplazarse con la mano o bien motorizarse (mesas giratorias, posicionadores lineales), dependiendo del número de pacientes y tiempo disponible para la captura de datos. Existen versiones alimentadas por la batería de PC o tablet y versiones con la capacidad de digitalizar con luz solar directa, (MVC-F5, disponible en laserscan.es). Suelen incorporar opción de captura de color o bien herramientas software para dotar acoplar fotos al modelo 3D.

En lo referido a aplicaciones de modelos a escala de personas en color para impresión con tecnología CJP destaca como solución automatizada el Clonescan3D. Para digitalizar zonas localizadas del exterior del cuerpo con muy alta resolución, un escáner 3D óptico de luz estructurada azul proporciona los mejores resultados debido a la óptima sensibilidad de la piel a este color. El nivel de inversión para equipos profesionales en este segmento está desde 3.000 € a 30.000 €.

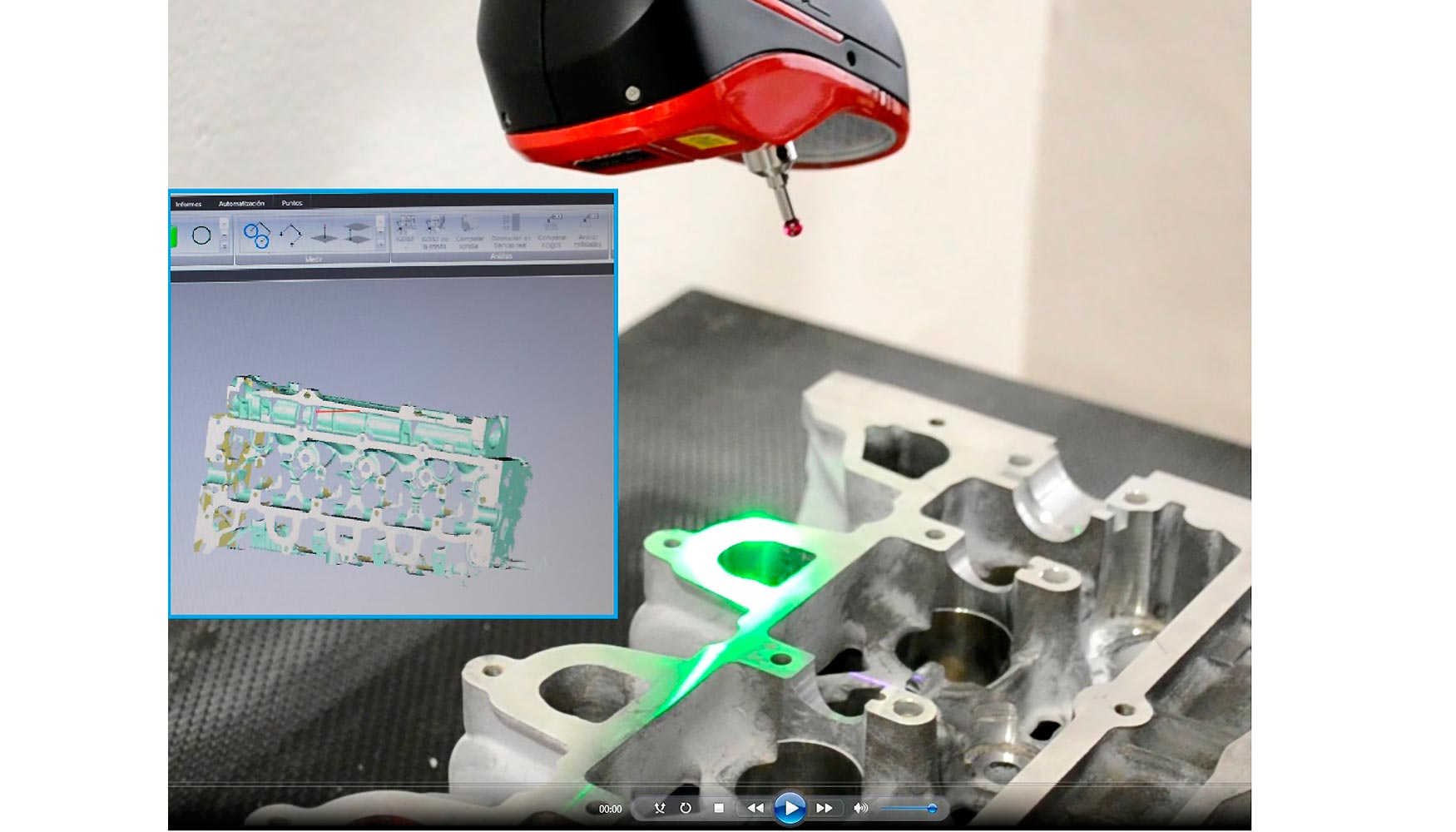

Si el objetivo es la digitalización 3D de piezas industriales, tanto para ingeniería inversa como para control de calidad posterior del modelo impreso, el método de triangulación a partir de láser azul hace posible la captura de datos precisa sobre superficies brillantes, policromadas o muy oscuras sin necesidad de aplicar recubrimientos. El láser azul genera aristas y contornos de objetos más definidos y fiables. Se recomienda para la ingeniería inversa y control de calidad de piezas industriales y piezas especiales que requieran alta precisión, pudiendo alcanzar 10 µm con el cabezal láser Kreon Zephyr II, integrable sobre máquina de medición por coordenadas, brazo de medición, robot o máquina-herramienta.

En el caso de los que utilizan proyector LED azul también influye desfavorablemente que la superficie contenga colores anaranjados debido a la dificultad para capturar este color complementario, aunque por otro lado se comportan mejor que los de luz blanca en situaciones con mucha luz ambiente. Destacan equipos como el stereoSCAN Neo, que combina el LED verde, rojo, azul, blanco, además de reproyectar el mapa de desviaciones y medidas sobre el propio objeto físico digitalizado. Todos los equipos mencionados se pueden automatizar mediante su montaje en robot. El nivel de inversión se sitúa entre 12.000 € y los 150k€ dependiendo de la automatización, prestaciones del escáner y software complementario.

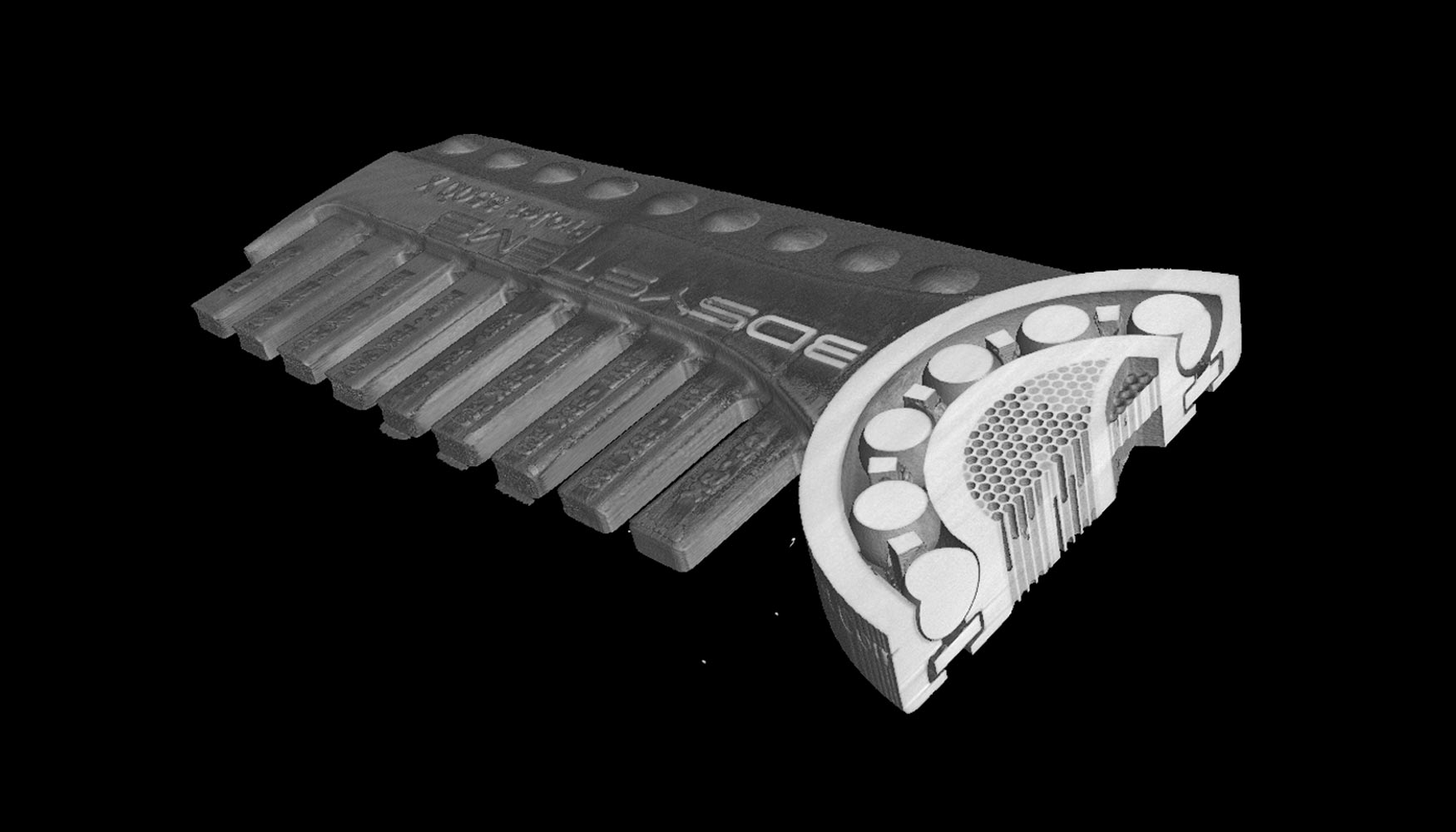

Para sectores como el aeroespacial y protésico en los que la optimización topológica del modelo 3D a fabricar y los requerimientos de control son muy exhaustivos, los equipos basados en tecnología de TAC de rayos X son los más adecuados al proporcionar información interna y externa de la pieza independientemente de la forma geométrica, reflejos, colores o materiales. Son equipos automatizados que hoy en día están certificados para su instalación en cualquier oficina, como el DeskTom de RX Solutions (rxsolutions.fr) y que ofrecen información dimensional, porosidad, grietas, entre otros.