Cobre puro procesado por tecnología Electron Beam Melting (EBM) para aplicaciones industriales

La tecnología de fabricación aditiva por haz de electrones fue desarrollada y patentada por la empresa ARCAM AB y el primer modelo de producción se puso en marcha a finales del año 2002. Con la tecnología EBM se pueden fabricar piezas geométricamente muy complejas completamente densas a partir de la fusión de un lecho de polvo metálico —capa por capa— mediante un cañón de haz de electrones en alto vacío, desde un archivo CAD 3D. Los materiales que se utilizan habitualmente en la tecnología EBM son Ti6Al4V, Ti6Al4V ELI, Titanio grado 2 y cobalto-cromo ASTM F75, pero en la actualidad es posible conseguir piezas fabricadas en otros materiales metálicos, aunque todavía es necesario aumentar el rango de materiales y, por tanto, el rango de aplicaciones.

El objetivo de este trabajo ha sido obtener las condiciones de procesado adecuadas en la tecnología EBM para poder fabricar piezas densas y geométricamente muy complejas con cobre comercialmente puro (99,95%) para aplicaciones industriales. Adicionalmente se ha realizado una caracterización del polvo de partida y del material procesado relacionando los resultados con la reutilización del polvo de cobre que se utiliza como materia prima.

1. Introducción

La fabricación aditiva (AM) ha avanzado enormemente en los últimos 10 años, desde sus inicios en 1986 cuando algunos investigadores en Austin (Texas, USA) comenzaron el desarrollo de lo que fue posiblemente la primera máquina de AM, la cual utilizaba como fuente de energía un láser para fundir selectivamente capas de polímero y, más tarde, de metal [1, 2]. Uno de los avances más recientes de tecnologías AM en metal ha sido en el año 2000 con el uso del haz de electrones (EBM) para fundir las capas de metal, desarrollada y patentada en Suecia por la empresa Arcam AB.

Las técnicas AM para metales han hecho grandes progresos, pero en la actualidad sólo unos pocos materiales metálicos se pueden procesar por estas tecnologías y además existen numerosas incertidumbres que deben ser analizadas para garantizar el éxito del uso de estas tecnologías. No solamente es necesaria la validación del propio proceso de fabricación aditiva sino de toda la cadena de valor desde el diseño hasta que se dispone de un producto final, lo que implica evaluar el proceso de fabricación aditiva así como todos los post-procesos requeridos, dando lugar a una validación de método para todos estos pasos (incertidumbres, precisiones, repetitividad, calidad, etc.). La comprensión de la fenomenología asociada con la interacción entre los parámetros de proceso de cada técnica AM y el comportamiento del material metálico bajo esas condiciones es fundamental para mejorar las capacidades del hardware, eliminar incertidumbres y ampliar el rango de materiales que puedan ser procesados.

El cobre y sus aleaciones son ampliamente usados en una gran variedad de ambientes y aplicaciones debido a su bajo coste, excelente resistencia a la corrosión, la cual va acompañada con combinaciones de otras propiedades deseables, tales como la gran conductividad eléctrica y térmica, fácil fabricación y unión, buena resistencia a tracción. En la literatura se encuentran algunos trabajos relacionados con el procesado de cobre y sus aleaciones con técnicas de fabricación aditiva con láser (SLS, SLM) [3-5] y con haz de electrones (EBM) [6-8].

2. Desarrollo experimental

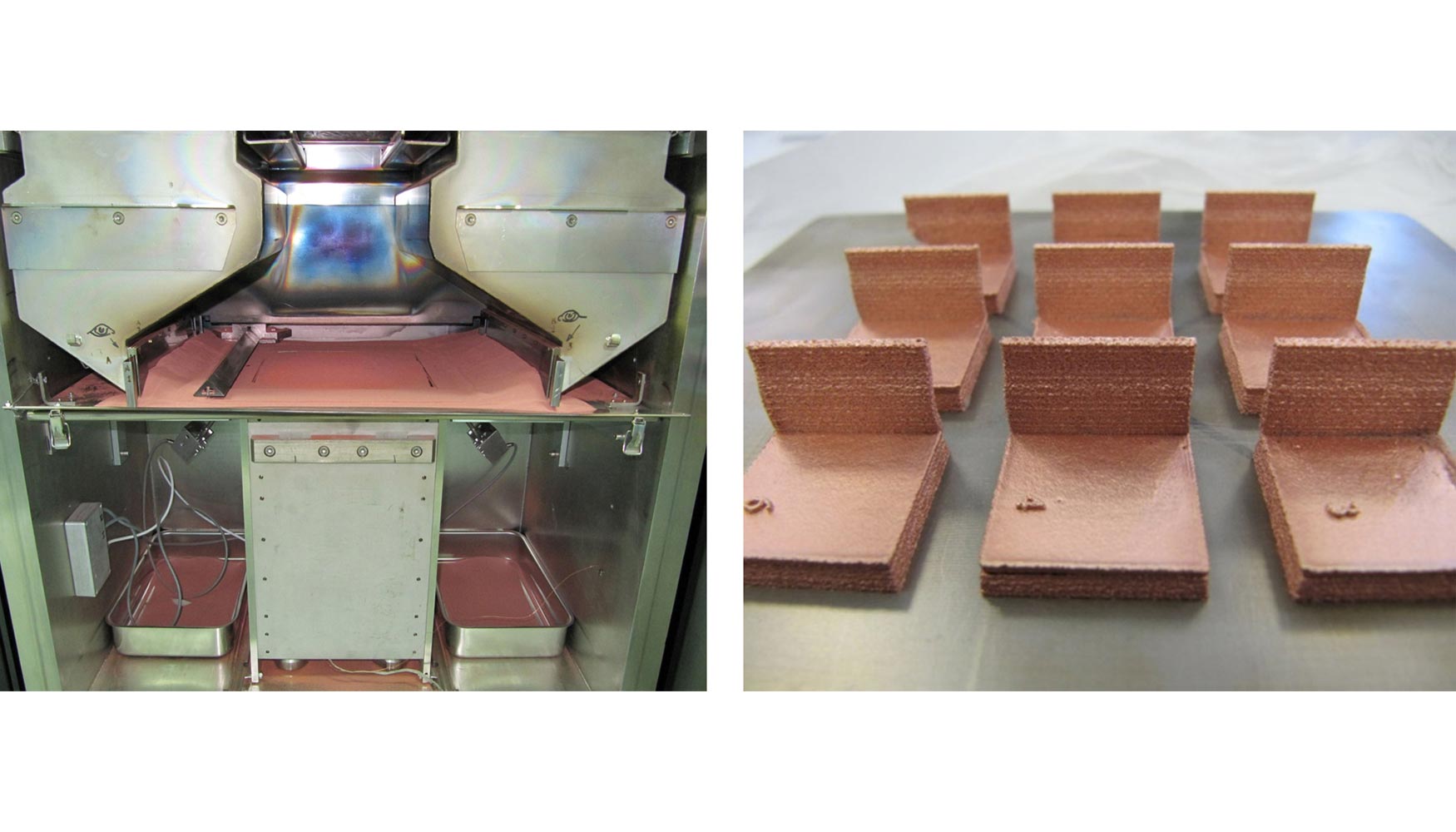

Para el procesado del cobre se ha utilizado la máquina de fabricación aditiva por haz de electrones, ARCAM A2, que se encuentra en las instalaciones de Aidimme (Valencia, España) (Figura 1). Esta máquina proporciona una potencia máxima de hasta 3.000 W, utilizando una intensidad durante el proceso variable a voluntad entre 0,1 y 50 mA según el material y la etapa del proceso en el que se está trabajando. Por cada capa, tras el reparto del polvo se suceden una serie de subetapas de aporte energético para el procesado del material entre las que se distinguen: Calentamiento del polvo para conseguir cierta sinterización o unión entre las partículas, fusión del contorno de la capa, fusión del material interior, fusión de los soportes, y fusión de las estructuras en el caso que las hubiera.

El desarrollo experimental se ha enfocado hacia la obtención de parámetros estables que garantizaran una completa densificación del material fundido (figura 2) con una alta productividad, para ello, se ha trabajado en la definición de las características especificas del polvo de partida, su producción dentro de los rangos establecidos, la determinación de dimensiones y naturaleza de la placa de fabricación, obtención de unos parámetros de calentamiento en continuo, capa a capa, que garantice una óptima sinterización del polvo, se ha trabajado en la adaptación de ciertos elementos del hardware de la máquina a las particularidades del nuevo material y finalmente, se han definido una serie de los parámetros de fusión del material (contorno, interior, estructuras y soportes) que conjuntamente han hecho posible disponer de un sistema robusto de producción en cobre.

Los valores obtenidos tras la experimentación han sido procesar el material en capas de 70 µm, con una velocidad de fabricación que oscila entre 2 y 4,5 mm de altura por hora, temperatura media de proceso entre 340 y 510 °C a una presión mínima de vacío en la cámara de 2,6x10-3 mbar. Para mejorar la resolución sin perder productividad se utilizaron 40 focos de energía (spots) trabajando simultáneamente en la fusión del contorno de las piezas.

3. Resultados y discusión.

3.1. Análisis de la materia prima

Para la caracterización del polvo de cobre se realizaron ensayos de densidad aparente (ASTM B212), velocidad de flujo (según ASTM B213) y análisis metalográfico de las partículas de polvo para observar satélites, porosidad, microestructura, etc. Las muestras para el análisis metalográfico se prepararon según los métodos descritos en la norma ASTM E3 – 95: corte transversal de la probeta, embutición de la muestra, desbaste y pulido manual, y ataque con agente reactivo. Para revelar la microestructura se utilizó el reactivo Nº 29 (50 ml H2O, 4 ml H2SO4, 1 g K2Cr2O7 y dos gotas de HCl justo antes de usar), según ASTM E407, a temperatura ambiente y con un tiempo de inmersión aproximada de 5 segundos. La microestructura, tanto del polvo como del material macizo, se observó con microscopía óptica (OM) en un equipo Nikon Eclipse LV100 y con microscopía electrónica de barrido (SEM) con un equipo JEOL 6300 trabajando en modo de electrones secundarios (SE) y retrodispersados (BSE).

3.1.1. Caracterización básica del polvo:

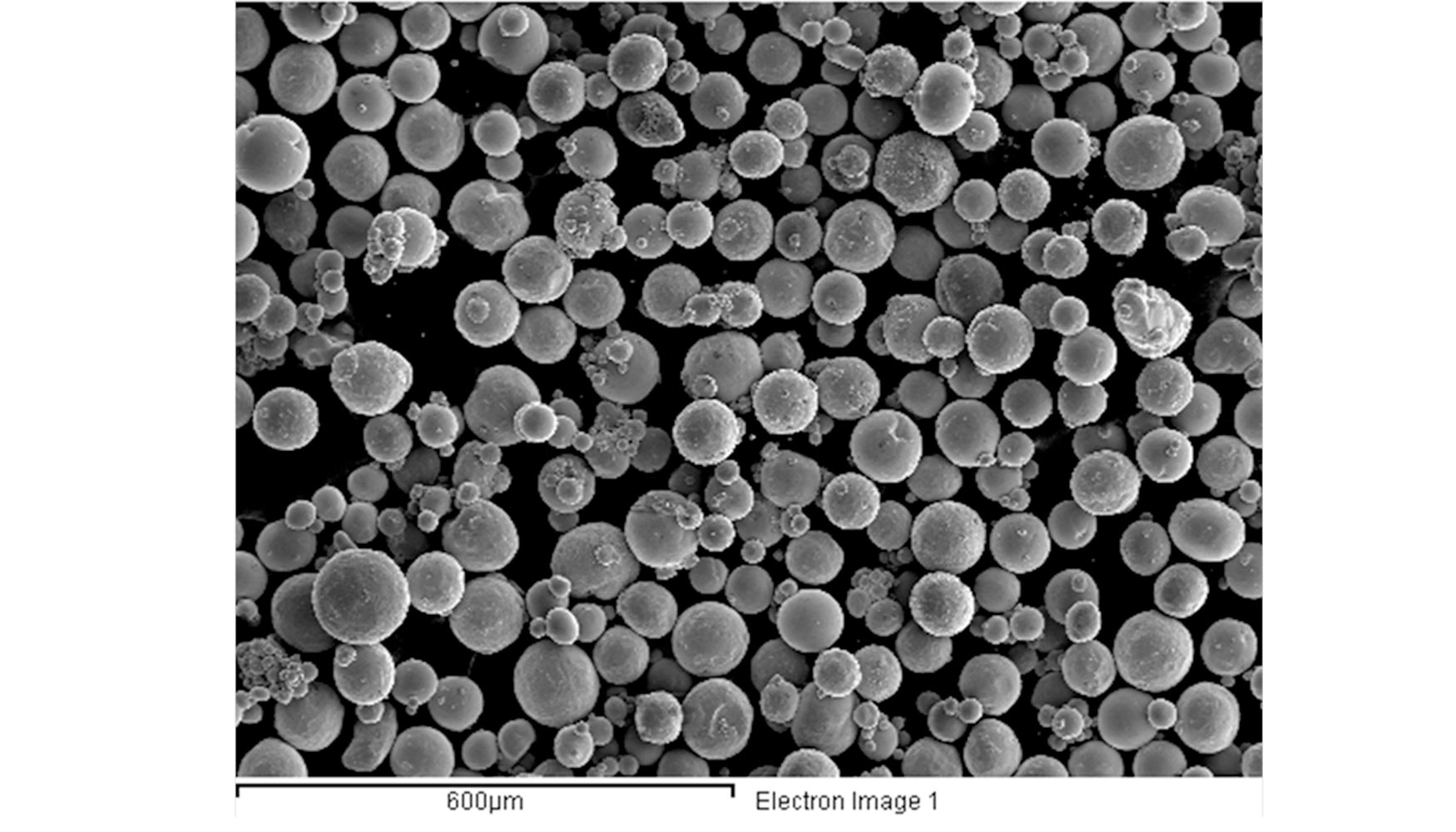

En este estudio se utilizó polvo de cobre comercialmente puro (99,95%) atomizado por gas, y con morfología esférica (figura 3). El tamaño de partículas se encuentra entre 45 y 105 micras con una distribución gaussiana y un tamaño medio de 70 micras.

Con objeto de estudiar la variabilidad en las características de las partículas del polvo a los largo de varios ciclos de fabricación, se consideró el análisis de las mismas en la primera y cuadragésima cuarta fabricación. En la tabla 1 se presentan los resultados de la velocidad de flujo y la densidad aparente para el polvo utilizado en la fabricación 1 y en la 44. Para las dos fabricaciones, ambas cumplen el criterio del fabricante de la máquina EBM (ARCAM AB) para el desarrollo de parámetros de proceso, el cual recomienda una velocidad de flujo menor a 30 s/50 g para garantizar una mejor alimentación desde los depósitos, una mayor autocompactación del polvo y la obtención de capas de polvo lisas y homogéneas. También es necesario que tenga una relación de densidades (densidad aparente/densidad teórica) x 100 mayor de 50% ya que así se obtiene una mejor sinterización y fusión de la capa de polvo, y con ello, una mejor conducción del calor y menor riesgo de sobrecalentamiento. Un parámetro que influye en gran medida en el valor de estas propiedades físicas es la aparición de satélites en las partículas, pero en este caso prácticamente no se observa la presencia de ellos. Después de 44 fabricaciones el polvo ha aumentado la velocidad de flujo (aprox. un 1%) y ha disminuido la relación de densidades probablemente debido a una ligera deformación de las partículas y restos de particulas adheridas a causa de la sinterización del polvo durante fabricaciones previas como se observa en la figura 4b.

|

Referencia |

Velocidad de flujo [s/50 g] |

Densidad aparente [g/cm3] |

Relación (Densidad aparente/Densidad teórica)´100 [%] |

|

Polvo de Cu fresco (1ra fabricación) |

13,3 |

4,8 |

57,14 |

|

Polvo de Cu tras 44 fabricaciones |

14,8 |

4,6 |

54,76 |

3.1.2. Porosidad en el polvo:

El polvo de cobre tiene una muy baja porosidad esférica, la cual es causada por el atrapamiento del gas en el proceso de atomización, y baja porosidad irregular, causada por las colisiones de las partículas durante la solidificación. Tener poca porosidad en el polvo es importante para conseguir poca porosidad en las piezas finales fabricadas.

3.1.3. Microestructura del polvo:

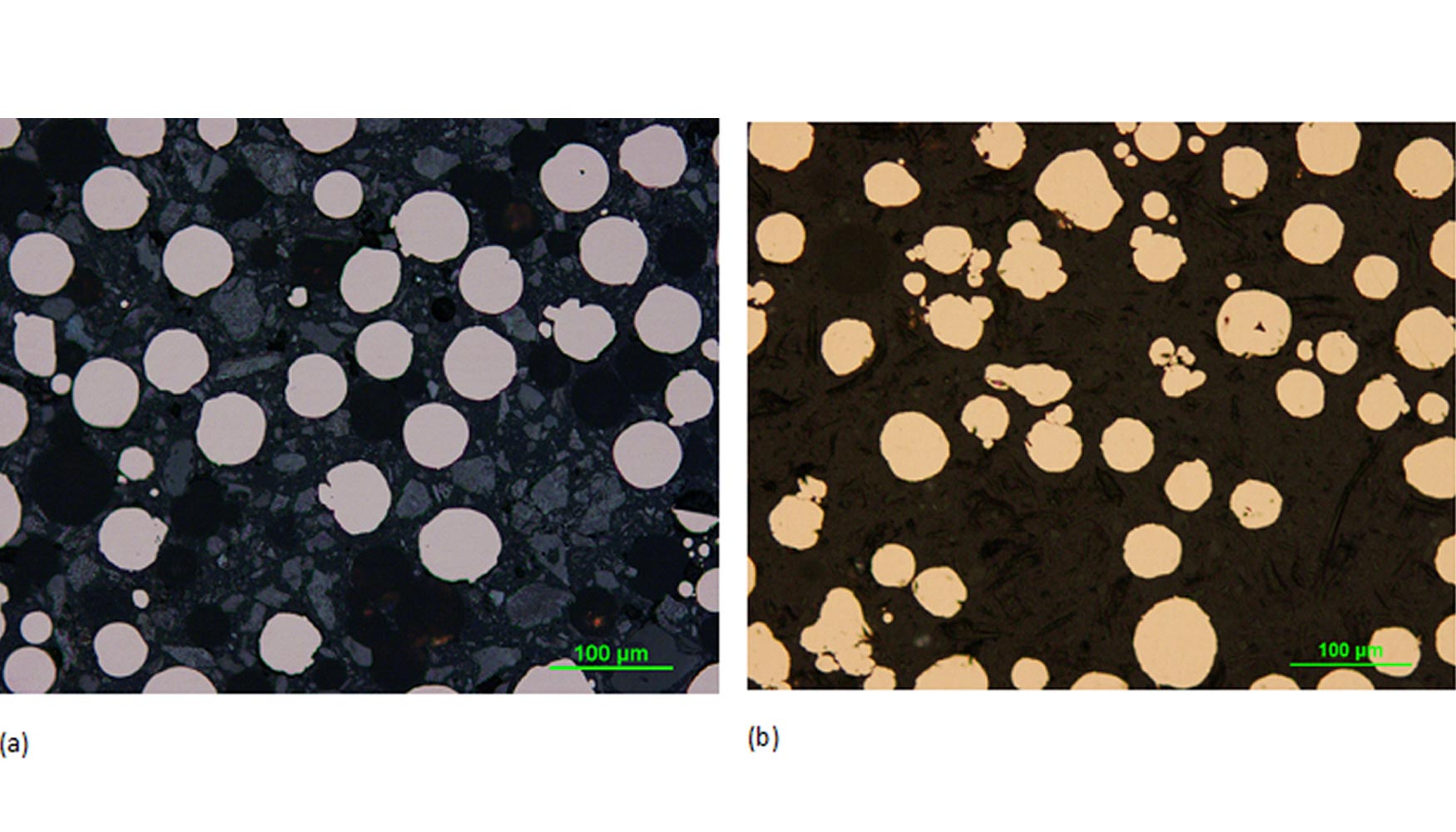

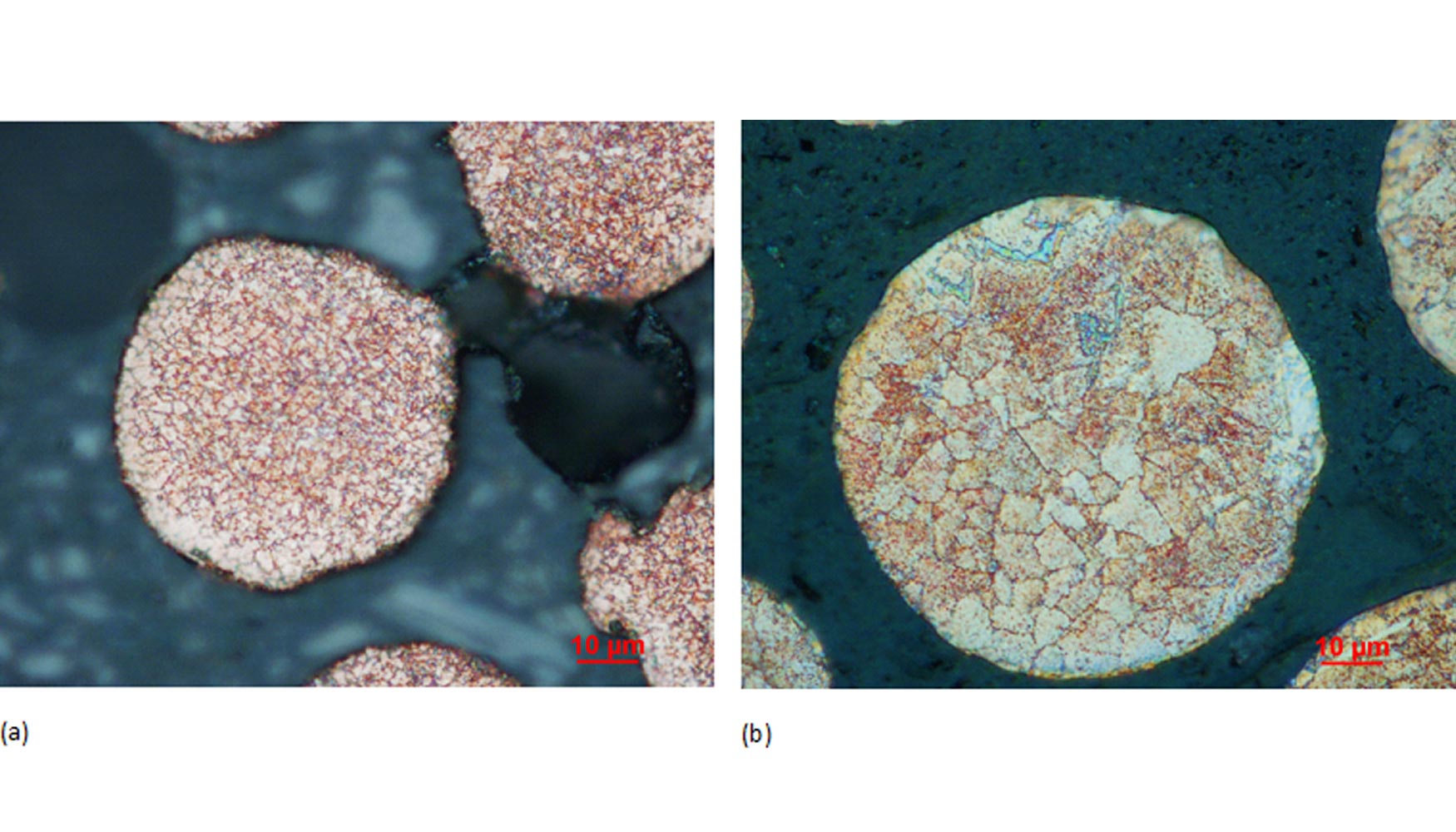

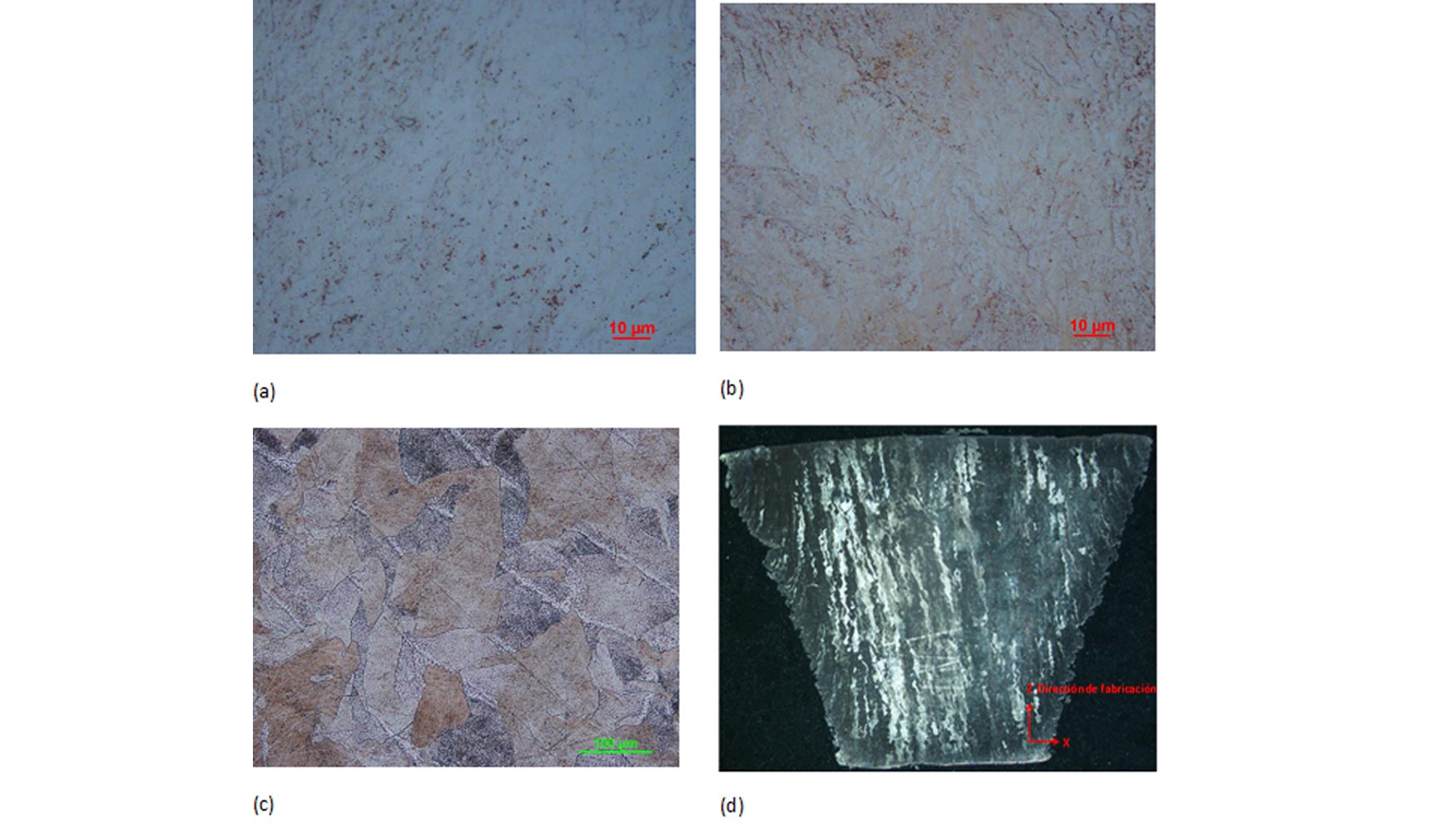

En la figura 5 se observa la microestructura del polvo utilizado en las dos condiciones estudiadas. En las imágenes de las partículas se observa una estructura de grano equiaxial y no hay evidencia de segregación de los elementos a la superficie de las partículas. El tamaño de grano reutilizado en la fabricación 44 ha aumentado debido a que el polvo se ve sometido a largos procesos de calentamiento entre 340 y 510 °C en cada ciclo de fabriación hecho que genera un efecto de recocido en las partículas. Este aumento del tamaño de grano, repercute directamente sobre la dureza del polvo, como se observa en la tabla 2.

No se ha detectado ningún tipo de contaminación superficial (carburos, óxidos nitruros, etc.). Este tipo de compuestos en la superficie del polvo promueven que a igualdad de condiciones térmicas la sinterización sea más pobre durante la etapa de calentamiento del polvo, la presencia de estos compuestos aumentaría por tanto las posibilidades de aparición de fenómenos adversos como el ‘smoke’ —desplazamiento incontrolado de las partículas del lecho de polvo—. De aparecer este fenómeno obligaría a aumentar la temperatura media de proceso aumentando el tiempo de procesado capa a capa y complicando la eliminación del polvo sinterizado tras cada fabricación. Se observa la presencia de óxido de cobre (Cu2O) en borde de grano y el aumento del mismo tras 44 fabricaciones.

El proceso de obtención del polvo (atomización y rápida solidificación) incorpora diversas concentraciones de óxido. El oxígeno residual y vapor de agua en el interior del área de fabricación de la EBM también lo absorbe el polvo no consolidado durante el procesamiento, lo que genera un aumento de óxidos en los bordes de grano [7]. Someter al polvo de cobre a procesos de deshidratación previa mediante procesos que garanticen la no presencia de humedad en el polvo de cobre, puede garantizar un nivel de oxidación mucho menor tanto del polvo como en las piezas fabricadas haciendo más reutilizable el material en aplicaciones que requieran niveles muy bajos de oxidación.

3.1.4. Dureza del polvo:

Se realizaron ensayos de dureza Vickers (0,1 kg de carga) según UNE EN ISO 6507-1 en el polvo de cobre para las dos fabricaciones (1 y 44) con un durómetro Wolpert V-Testor 2. El tamaño de grano en el material procesado han aumentado tras 44 fabricaciones debido al calentamiento al que ha sido cometido en cada ciclo de fabricación, este hecho ha promovido una reducción de la dureza del polvo de 156 HV1 a 70 HV1, esta reducción en la dureza puede promover que en el proceso de recuperación del polvo de cada fabricación en los sistemas de arenado y vibrado ‘PRS’ puedan sufrir deformaciones las particulas de polvo cambiando la forma esférica por otras morfologías menos favorables.

|

|

Polvo fresco |

Después de 44 fabricaciones |

|

Dureza Vickers del polvo de Cu |

156 |

70 |

3.2. Análisis del material procesado

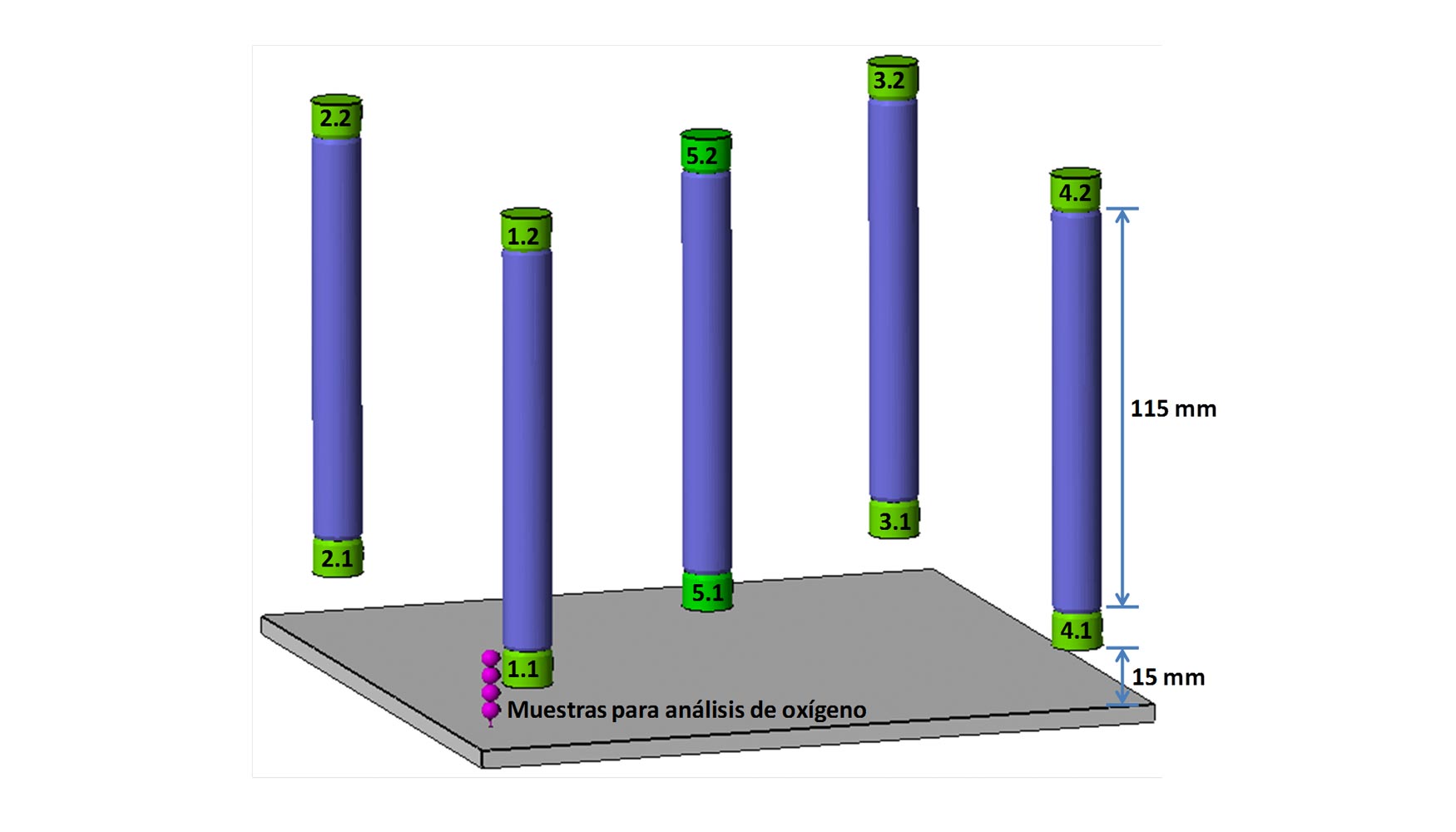

Se ha realizado un análisis del material procesado en función de la ubicación en la placa de fabricación y en dos fabricaciones distintas: En la fabricación 1 con el polvo fresco y la fabricación 44 con el polvo muy reutilizado. Para ello, se han fabricado muestras para análisis de oxígeno en pieza maciza, así como microestructura y dureza (figura 6).

3.2.1. Porosidad del material procesado.

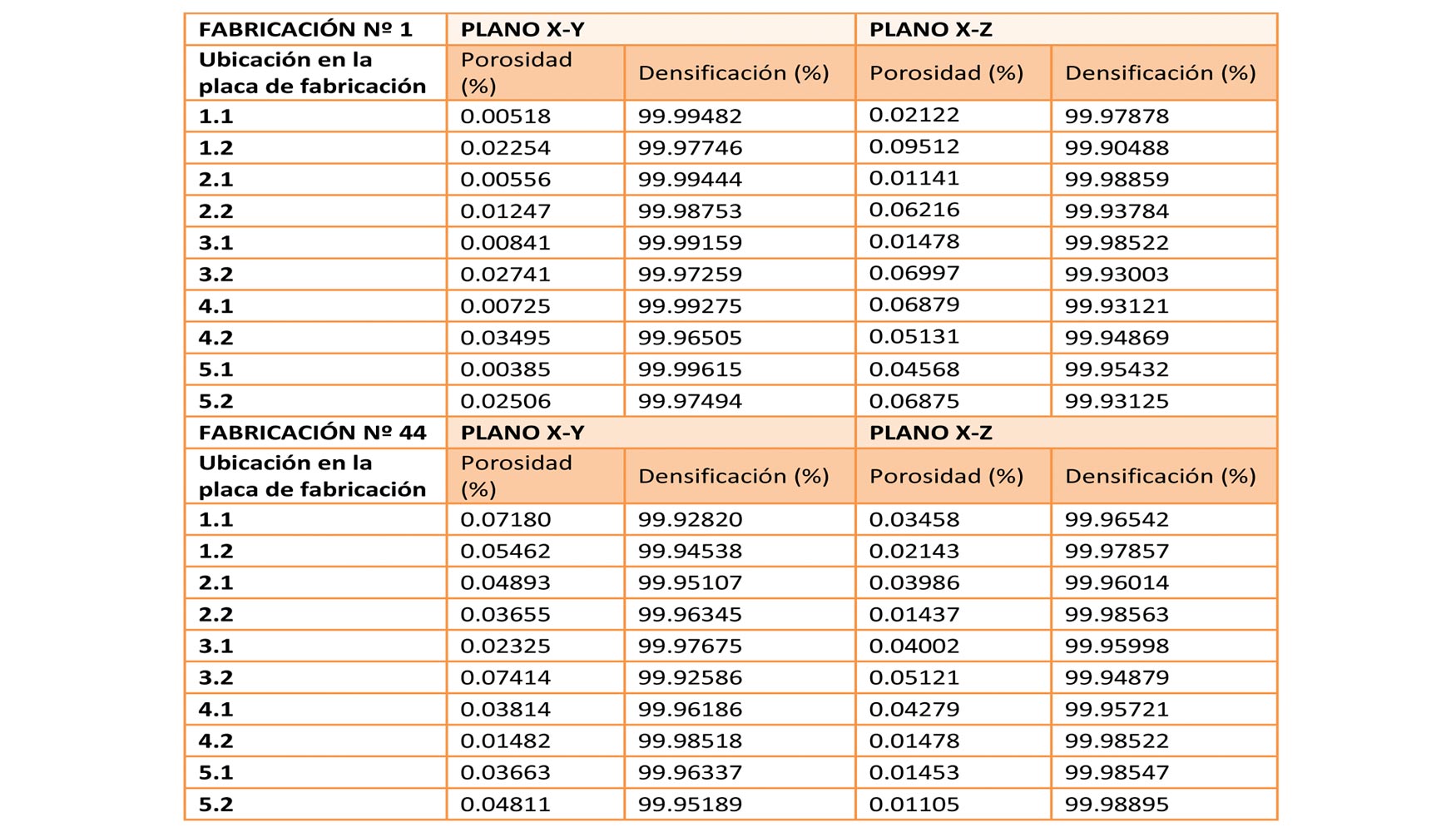

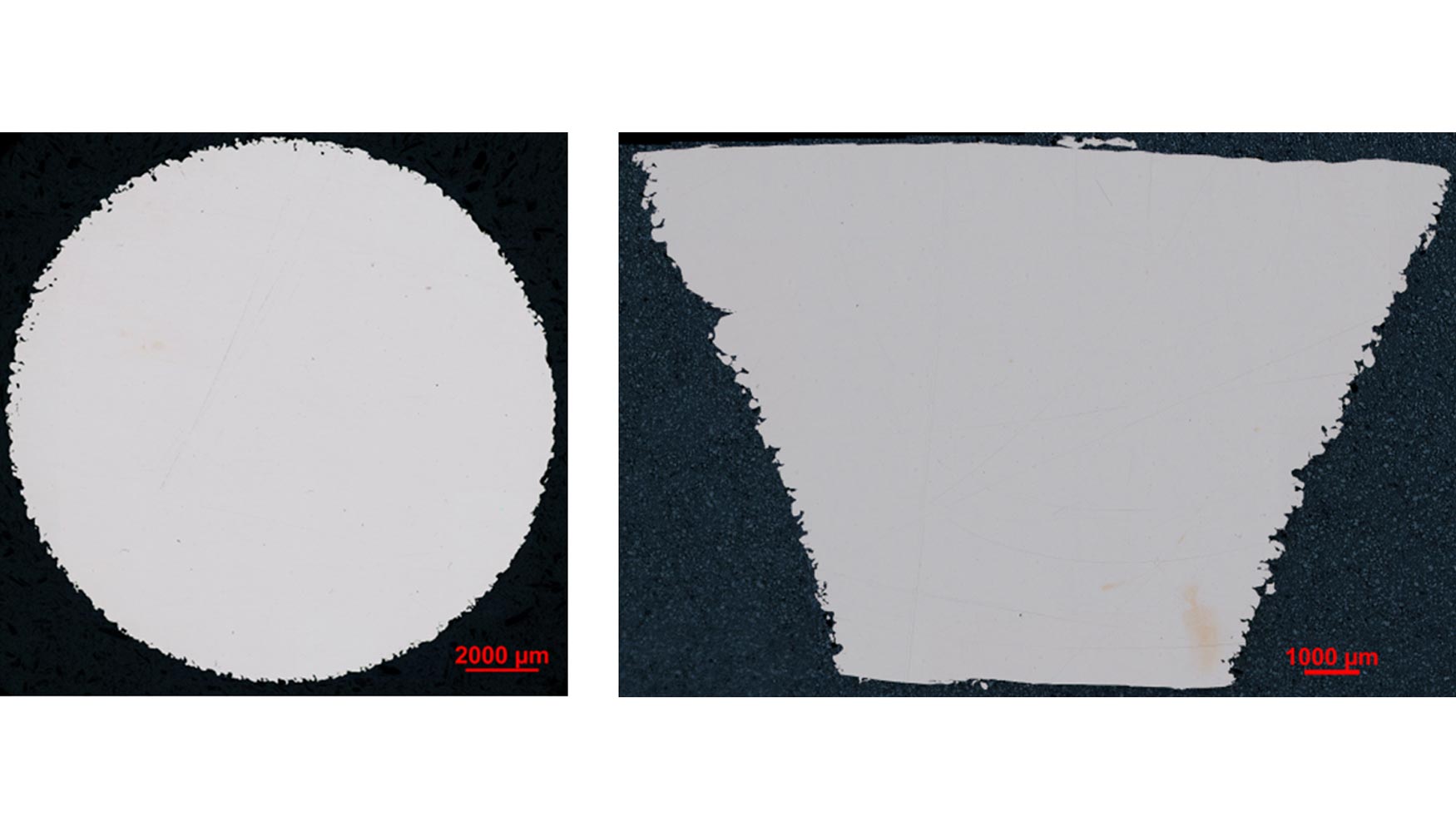

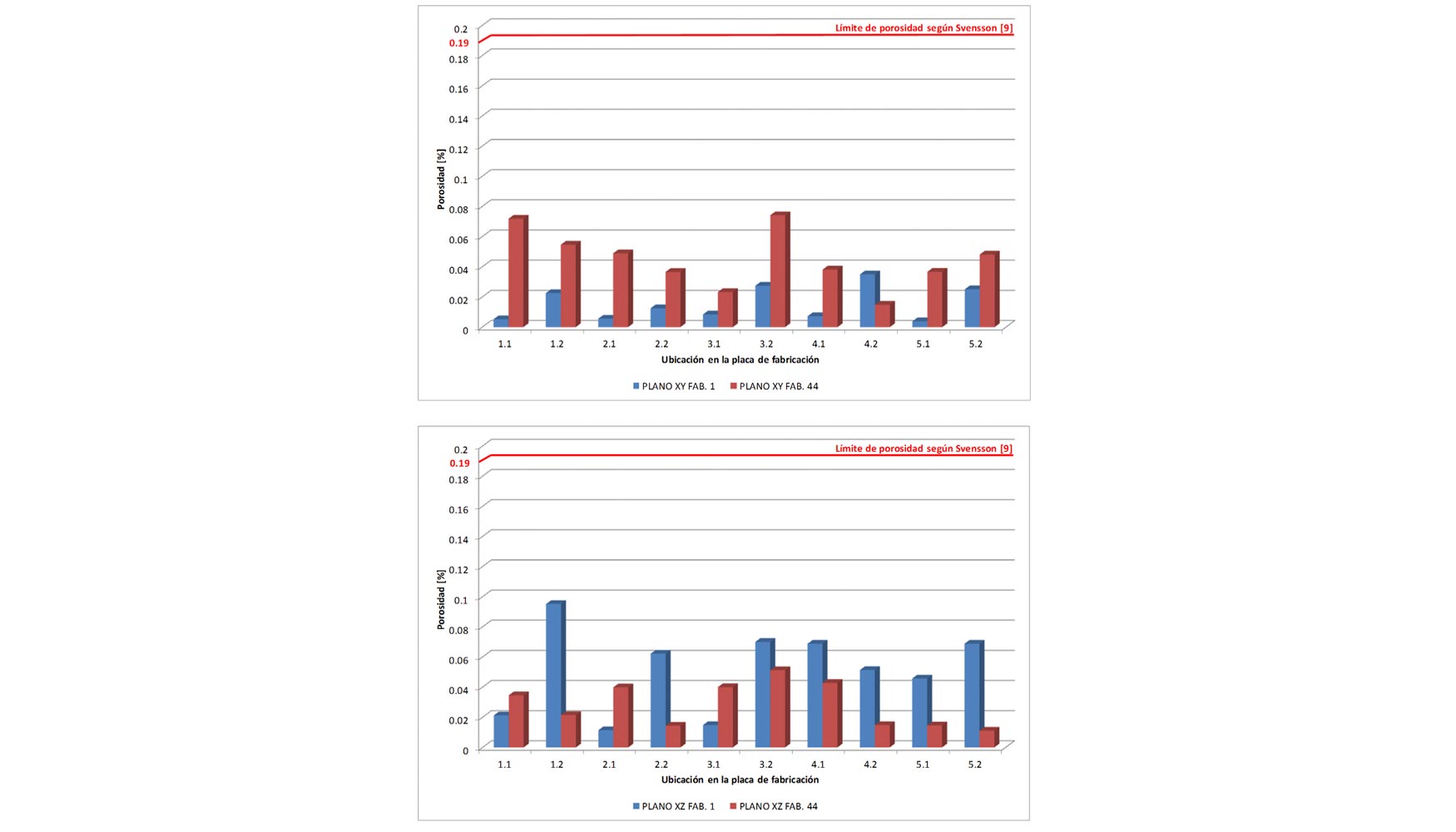

La tabla 3 muestra la medida de la porosidad y en la figura 7 se observan las secciones transversales utilizadas para la obtención de datos.

Svensson [9] encontró que la porosidad del material en polvo y procesado con EBM para el Ti6Al4V tal cual sale de máquina, con los parámetros de procesado óptimos y que garantiza las mejores propiedades mecánicas a tracción y fatiga bajo estas condiciones es de 0,27 y 0,19%, respectivamente. Si los datos de porosidad medidos en las muestras de cobre se introducen en forma de gráfico y se incluye el límite de porosidad (Figura 8) se puede observar que todas las muestras cumplen esta condición. Se ha obtenido un aumento de la porosidad en la fabricación 44 respecto al polvo fresco midiendo en el el plano xy mientras que sucede el efecto contrario midiendo en el plano xz.

A pesar del alto grado de densificación, si por la aplicación final de la pieza no se admite porosidad, seria posible realizar un post tratamiento tipo HIP para la reducción o eliminación de dicha porosidad. Hay que tener en cuenta que este tratamiento modifica el tamaño de grano de la pieza procesada.

3.2.2. Microestrcutura del material procesado.

En la figura 9 se observa la microestructura del material procesado en función del plano de fabricación (XY o XZ), del número de la fabricación (1 o 44) y de la ubicación en la bandeja de fabricación.

La microestructura es muy similar para las distintas posiciones en una misma placa de fabricación. En la figura 9d (plano Xz) podemos ver granos columnares en la dirección de solidificación mientras que en las figuras 9a, b y c (plano Xy) se observan granos equiaxiales que han aumentado de tamaño tras 44 fabricaciones, lo que repercute directamente la disminución de las propiedades mecánicas (dureza), como se observa en la tabla 2. La dureza se mantiene prácticamente invariable en para cualquier posición del área de fabricación en una misma fabricación. Ramirez D.A. et al. [6], encontraron una arquitectura de dislocaciones-precipitados en piezas de cobre fabricadas por EBM la cual influye en el aumento de dureza mientras que precipitados no coherentes (CuO2) estaban unidos a las dislocaciones desde esas configuraciones espaciales.

3.2.3. Dureza del material procesado.

En la tabla 4 se dan los valores de dureza Brinell (carga de 10 Kg y bola de 1 mm de diámetro) según UNE-EN ISO 6506-1 para el material procesado en todas las posiciones definidas en la bandeja de fabricación obtenidos con un durómetro Wolpert V-Testor 2.

Se puede observar que para una misma fabricación los valores de dureza en el material procesado son muy similares en todo el volumen. Se presenta una disminución de dureza alrededor de un 22% en las dos fabricaciones estudiadas debido principalmente al crecimiento de grano (figura 9).

|

Fabricación Nº |

Posición en la placa de fabricación |

Dureza Brinell (HBW 1/10) |

|

1 |

1.1 |

90 |

|

1.2 |

92 |

|

|

2.1 |

89 |

|

|

2.2 |

91 |

|

|

3.1 |

92 |

|

|

3.2 |

93 |

|

|

4.1 |

90 |

|

|

4.2 |

93 |

|

|

5.1 |

88 |

|

|

5.2 |

89 |

|

|

44 |

1.1 |

66 |

|

1.2 |

67 |

|

|

2.1 |

65 |

|

|

2.2 |

68 |

|

|

3.1 |

67 |

|

|

3.2 |

68 |

|

|

4.1 |

69 |

|

|

4.2 |

66 |

|

|

5.1 |

66 |

|

|

5.2 |

67 |

3.2.4. La oxidación del material procesado.

El porcentaje de oxígeno en el material procesado en la 1ª y 44 fabricaciones se observa en la tabla 5. El valor del porcentaje de oxígeno presente en la muestra procesada en la primera fabricación hace suponer que el polvo de cobre se obtiene de un lingote de cobre comercialmente puro C11000 (standard electrical wire grade of copper) que contiene 99,95% Cu, 0,03% O2 y menos de 50 ppm de impurezas metálicas. Teniendo en cuenta esto, se alcanza tras la primera fabricación (0,029%) de oxígeno de modo que podría ser favorable partir de un lingote de cobre con un porcentaje de oxígeno menor para fabricar el polvo. Después de 44 fabricaciones, se obtiene un aumento de aprox. 50% en el porcentaje de oxígeno en las muestras procesadas. Este comportamiento fue similar al encontrado por Ackelid [10] en su estudio de la absorción de oxígeno en la aleación Ti6Al4V, tanto en la materia prima como en el material procesado en la máquina EBM, mostrando un comportamiento lineal de absorción fabricación tras fabricación.

|

Fabricación Nº |

Oxígeno en el material procesado (%) |

|

1 |

0,029 |

|

44 |

0,056 |

La afinidad del cobre por el oxígeno a menudo es tan grande, que incluso en los entornos inertes más rigurosos, las partículas de cobre incluirán algo de oxígeno. La oxidación del cobre es un proceso bien conocido y la reacción de formación del óxido de cobre puede ser representada de la siguiente forma:

2 (Cu) + ½ (O2) = [Cu2O]

La retención de oxígeno permite la formación de óxidos de cobre, incluyendo el óxido cuprita, (Cu2O), o la retención de oxígeno intersticial que formará Cu2O durante el procesado de este material con la tecnología de haz de electrones (EBM) [11].

En el estudio del efecto de endurecimiento de algunas impurezas en las propiedades de aleaciones de titanio se demostró que el oxígeno se puede considerar una impureza perjudicial y también un elemento de aleación útil. Un contenido de oxígeno del 0,3% mostró un efecto importante en la disminución de la resistencia al impacto [12]. El incremento de oxígeno depende no solo de la presión parcial de hidrógeno, sino también de otros factores como es el método de fabricación del polvo o de la absorción de humedad de las paredes interiores de la máquina EBM [13].

3.2.5. Conductividad eléctrica del material procesado.

Los ensayos de conductividad eléctrica se han hecho en una probeta tipo barra de base rectangular de 2 x 2 x 20 mm a diferentes temperaturas: 25, 50, 100, 150 y 200 °C con una fuente de corriente continua Agilent E3646A que suministra el voltaje y mide la corriente que circula por el sistema (comprobando con un amperímetro en serie que las corrientes son muy estables), además, se mide el voltaje con un multímetro Agilent 34970A. Se ha utilizado el método de 4 puntas en corriente continua para materiales con conductividades eléctricas altas, el cual consta de dos electrodos que obligan a que circule una determinada corriente por el sistema y luego tenga otros dos electrodos independientes, separados de los anteriores, que me permiten conocer la diferencia de potencial en dos puntos interiores de la muestra. Este proceso es repetido para diferentes valores de corriente, lo que permite determinar la resistencia eléctrica mediante la pendiente de la curva I-V.

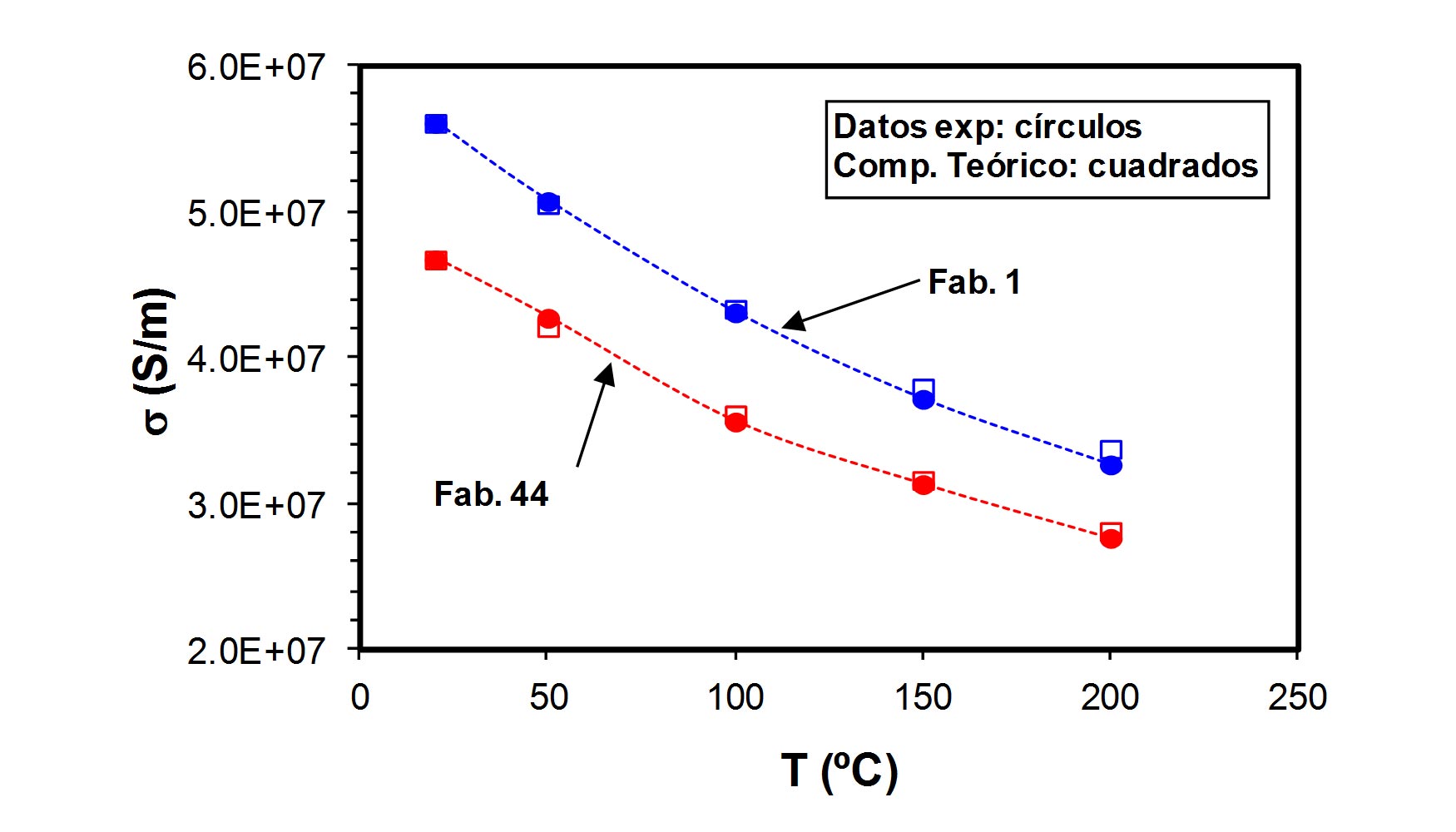

En la tabla 6 y en la figura 10 vemos el comportamiento de la conductividad eléctrica desde la temperatura ambiente hasta 200 °C.

|

Fabricación 1 |

||

|

Temperatura [°C] |

Conductividad eléctrica experimental ´107 [S/m] |

Conductividad eléctrica teórica ´107 [S/m] |

|

20 |

5.61 |

5.61 |

|

50 |

5.08 |

5.06 |

|

100 |

4.31 |

4.34 |

|

150 |

3.72 |

3.80 |

|

200 |

3.27 |

3.38 |

|

Fabricación 44 |

||

|

Temperatura [°C] |

Conductividad eléctrica experimental ´107 [S/m] |

Conductividad eléctrica teórica ´107 [S/m] |

|

20 |

4.68 |

4.68 |

|

50 |

4.28 |

4.21 |

|

100 |

3.57 |

3.61 |

|

150 |

3.14 |

3.17 |

|

200 |

2.77 |

2.82 |

Figura 10. Evolución de la conductividad eléctrica en función de la temperatura para las dos condiciones de fabricación estudiadas.

La conductividad eléctrica obtenida para la pieza procesada por EBM es un 4% menor que la del cobre comercialmente puro C11000 (5.80x107 S/m, 100% IACS) a temperatura ambiente. Este valor disminuye a medida que aumenta la temperatura y los valores experimentales obtenidos son muy similares a los valores teóricos. También se observa en la figura 10 que la curva de conductividad es menor después de 44 fabricaciones, posiblemente debido a impurezas, aumento del tamaño de grano y del contenido de óxido de cobre. Se puede concluir, que el cobre procesado por EBM, pierde conductividad en función del nivel de reutilización del polvo utilizado para la fabricación entre una 17%, cuando se compara a 20 °C, de 5,61 a 4,68x107 [S/m], y 15%, cuando se compara a 200 °C (de 3,27 a 2,77x107 [S/m]).

3.2.6. Conductividad térmica del material procesado.

Las medidas de conductividad térmica (λ) se hicieron a temperatura ambiente en un equipo thermaflash 2200, Holometrix, Inc., Thematest Division, Cambridge, MA. USA. Este equipo permite medir la difusividad térmica (α) de un material según la norma ASTM E 1461-92. Se utilizaron muestras cuadradas planoparalelas de 8,6 mm de lado con un espesor de 2 mm. La conductividad térmica (λ) se obtuvo multiplicando la difusividad térmica (α) x calor específico (Cp) x densidad (ρ).

En la tabla 7 se tienen los datos de conductividad térmica (λ) y se puede observar que los datos experimentales para la primera fabricación son muy similares a los datos teóricos del cobre para las dos temperaturas estudiadas, sin embargo, a medida que se va reutilizando el material disminuye considerablemente esta propiedad.

| Fabricación 1 | |||||

|

T [°C] |

Cp [J/gK] |

Densidad [Kg/m3] |

Difusividad [m2/s] |

l experimental [W/mK] |

l teórica [W/mK] |

|

25 |

385.0 |

8960 |

0.000112999 |

389.80 |

391.00 |

|

200 |

405.9 |

8960 |

0.000106570 |

387.58 |

388.35 |

|

Fabricación 44 |

|||||

|

T [°C] |

Cp [J/gK] |

Densidad [Kg/m3] |

Difusividad [m2/s] |

l experimental [W/mK] |

l teórica [W/mK] |

|

25 |

385.0 |

8960 |

0.000078289 |

270.07 |

391.00 |

|

200 |

405.9 |

8960 |

0.000072170 |

262.47 |

388.35 |

Los cambios en la conductividad térmica generalmente siguen a los de la conductividad eléctrica de acuerdo con la relación de Wiedemann-Franz, que establece que la conductividad térmica es proporcional al producto de la conductividad eléctrica y la temperatura.

3.3. Fabricación de demostradores

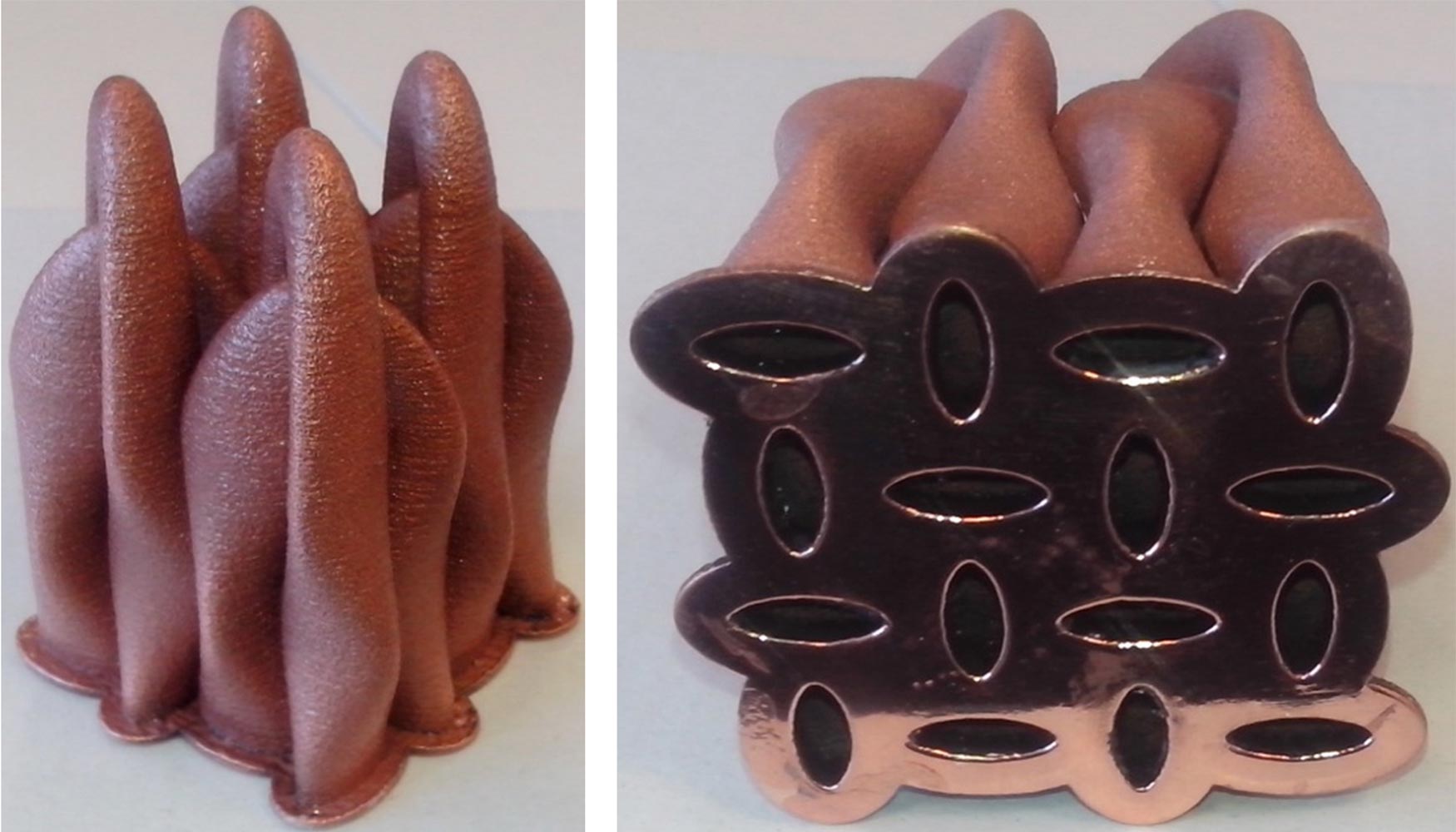

El último paso en este estudio fue demostrar la capacidad de fabricar piezas con geometrías complejas e intrincadas que incorporasen canales, estructuras y canales de refrigeración interna para aplicaciones de intercambiadores de calor. En la figura 11 se observa una geometría compleja e intrincada con canales internos fabricada mediante tecnología EBM en las instalaciones de Aidimme.

Tras la etapa de experimentación, llevada a cabo entre marzo de 2014 y marzo de 2015, se pasó a una fase de industrialización para mejorar la productividad y fiabilidad del procesado de geometrías complejas en cobre, esta etapa se ha llevado a cabo desde abril de 2015 hasta abril de 2016 con un total de 64 bandejas de fabricación obtenidas, durante esta segunda etapa, se ha optimizado el proceso haciendo posible la minimización de soportes y la superposición de diferentes piezas fabricadas a diferentes alturas con el objetivo de hacer más rentable y productivo la fabricación de piezas complejas de cobre mediante la tecnología EBM.

4. Conclusiones

- Se ha conseguido obtener un proceso estable para la fabricación de piezas de cobre por EBM en capas de 70 µm, con una velocidad de fabricación que oscila entre 2 y 4,5 mm de altura por hora, a una temperatura media de proceso entre 340 °C y 510 °C, y a una presión mínima de vacío en la cámara de 2,6E-3 mbar. Para mejorar la resolución sin perder productividad se utilizaron 40 focos de energía trabajando simultáneamente en la fusión del contorno de las piezas.

- El polvo utilizado tiene una elevada velocidad de flujo y tras 44 fabricaciones presenta un ligero aumento de la fluidez (1%), lo que redunda en un adecuado y repetitible reparto del polvo en capas fabricación tras fabricación.

- La relación de densidades (densidad aparente/densidad teórica) x 100 del polvo suministrado es mayor de 50%, tanto para el polvo suministrado como para el polvo utilizado 44 veces manteniéndose por encima del valor límite definido, aunque esta última haya sufrido un ligero descenso (4%) debido a una leve deformación causada por el uso continuo.

- El polvo tiene un bajo porcentaje de porosidad y está se debe principalmente al gas atrapado del proceso de atomización y a las colisiones de las partículas durante la solidificación.

- Partir de un polvo metálico con un bajo nivel de gas atrapado, con alta densidad como es el caso del cobre utilizado y siendo procesado en una cámara de vacío (mínimo registrado 2,6E-3 mbar) favorece que las piezas finales tengan una baja porosidad.

- La microestructura de las partículas se compone de granos equiaxiales y no hay evidencia de segregación de los elementos a la superficie de las partículas, tampoco se ha detectado contaminación superficial. Mientras que la microestructura de las muestras procesadas tienen granos columnares en la dirección de solidificación (plano xz) y granos equiaxiales en el plano horizontal (xy) con presencia de óxido de cobre (Cu2O).

- El tamaño de grano en el material procesado ha aumentado tras 44 fabricaciones debido al calentamiento al que ha sido cometido en cada ciclo de fabricación. Este hecho ha promovido una reducción de la dureza del polvo de 156 HV1 a 70 HV1 Esta reducción en la dureza puede promover que en el proceso de recuperación del polvo en el PRS pueda sufrir deformaciones el propio polvo cambiando la forma esférica por otras morfologías menos favorables.

- Después de 44 fabricaciones se tiene un aumento de aproximadamente un 50% de oxígeno en las muestras procesadas, pasando de 0,029 a 0,056.

- No existe variación, o es mínima, de la microestructura, propiedades mecánicas (dureza), conductividad térmica y eléctrica en función de la posición en el área de fabricación.

- Los valores de conductividad eléctrica y térmica son muy similares a los que presenta el cobre comercialmente puro de forja para la primera fabricación, pero disminuye la conductividad entre un 15 y un 17% midiéndolo a 20 y a 200°C respectivamente.

- Se ha podido procesar Cobre comercialmente puro y obtener piezas para aplicaciones industriales mediante la tecnología de fabricación aditiva con haz de electrones, EBM.

Referencias bibliográficas

[1] Deckard, Carl R. Part generation by layer-wise selective laser sintering. MS thesis, University of Texas, Austin, TX, 1986.

[2] Deckard, Carl R. Method and apparatus for producing parts by selective sintering. U.S. Patent No 4,863,538, 5 Sept. 1989.

[3] Zhang, D. Q.; LIU, Z. H.; Chua, C. K. Investigation on forming process of copper alloys via Selective Laser Melting. En High Value Manufacturing: Advanced Research in Virtual and Rapid Prototyping: Proceedings of the 6th International Conference on Advanced Research in Virtual and Rapid Prototyping, Leiria, Portugal, 1-5 October, 2013. CRC Press, 2013. p. 285.

[4] Pogson, S. R., et al. The production of copper parts using DMLR. Rapid Prototyping Journal, 2003, vol. 9, no 5, p. 334-343.

[5] Vinod A.R., Srinivasa C.K. Studies on laser-sintering of copper by direct metal laser sintering process. 5th International & 26th All India Manufacturing Technology, Design and Research Conference (AIMTDR 2014), Guwahati (India), 2014, 377-1 – 377-4

[6] Ramírez, D. A., et al. Novel precipitate–microstructural architecture developed in the fabrication of solid copper components by additive manufacturing using electron beam melting. Acta Materialia, 2011, vol. 59, no 10, p. 4088-4099.

[7] Frigola, P., et al. Fabricating copper components with electron beam melting. Advanced Materials & Processes, 2014; 172(7):20-24.

[8] Lodes, Matthias A.; Guschlbauer, Ralf; Körner, Carolin. Process development for the manufacturing of 99.94% pure copper via selective electron beam melting. Materials Letters, 2015, vol. 143, p. 298-301.

[9] Svensson, Mattias. Material properties of EBM-manufactured Ti6Al4V & Ti6Al4V ELI under raw and hip conditions. Internal Report ARCAM AB, 2009, 47 págs.

[10] ACKELID, Ulf. Oxygen pick-up in the Ti6Al4V EBM process. Arcam AB. EBM User Group Meeting, Marstrand 2008.

[11] RAMIREZ, Diana Alejandra. Microstructural architecture developed in the fabrication of solid and open-cellular copper components by additive manufacturing using electron beam melting. PhD Thesis, Materials Science and Engineering, THE University of Texas at El Paso, 2011.

[12] Moiseyev, Valentin N. Titanium alloys: Russian aircraft and aerospace applications. CRC press, 2005.

[13] Thomsen, Peter, et al. Electron beam-melted, free-form-fabricated titanium alloy implants: Material surface characterization and early bone response in rabbits. Journal of Biomedical Materials Research Part B: Applied Biomaterials, 2009, vol. 90, no 1, p. 35-44.