Tecnalia incorpora en las empresas la estrategia Industry 4.0

La industria moderna está basada en la renovación tecnológica constante, una renovación que nos ha llevado a la 4ª Revolución, la Industria 4.0, y a la fusión del mundo industrial con el digital. Tecnalia, centro de investigación aplicada especialista en soluciones de fabricación avanzada, ya está implantando nuevas soluciones tecnológicas reales, que permiten a las empresas convertir tecnología en resultados y les ayudan a incorporarse al futuro en la dirección fijada por los mercados.

En la 29ª edición de la BIEMH, Tecnalia mostrará soluciones reales desarrolladas e implantadas en 15 empresas industriales, como Petronor, Zayer o Ibarmia. Para ello, el stand se ha diseñado como un espacio expositivo distribuido en cuatro ámbitos de actuación alineados con la estrategia Basque Industry 4.0 del Gobierno Vasco:

- Sistemas de fabricación flexible, eficientes e inteligentes

- Fábrica digital y conectada

- Materiales y procesos avanzados

- Eficiencia energética

Sistemas de fabricación flexibles, eficientes e inteligentes

La fabricación masiva que conformó la sociedad a lo largo de las tres primeras revoluciones industriales se transforma ahora en la fabricación personalizada, flexible, eficiente, inteligente y competitiva, que tiene en cuenta al cliente y que se adapta a sus necesidades particulares. Entre las novedades se presenta una alternativa para el fresado de pieles metálicas aeronáuticas desarrollada con el fabricante de máquinas-herramienta Zayer. El sistema consta de una fresadora que integra un utillaje flexible y un sistema de medición del espesor sin contacto de la piel durante el proceso, corrigiendo la posición de la herramienta y garantizando las tolerancias de espesor previstas. El utillaje flexible se adapta fácilmente a cualquier geometría de piel. El resultado es un sistema muy competitivo para el fresado de pieles aeronáuticas.

Como ejemplo de la fabricación flexible e inteligente, Tecnalia muestra un robot diseñado específicamente para aumentar la flexibilidad de las células de fabricación. El nuevo sistema de control incorporado le permite una gran versatilidad en cuanto a operaciones y adaptación a las variantes de los productos a fabricar. El equipo está dotado de movilidad omnidireccional sobre un torso bibrazo con elevación y giro. Incorpora un sistema propio de percepción para identificar obstáculos, mejorar la seguridad y aumentar la precisión en su ubicación.

Fábrica digital y conectada

Tomando la seguridad de las personas como prioridad se ha desarrollado una solución sobre dispositivos personales conectados para la localización de personas en entornos industriales. Se trata de un sistema de geolocalización que se encuentra actualmente en la última fase de pruebas en Petronor. El stand de la BIEMH mostrará en tiempo real, a través de una pantalla, cómo es posible monitorizar a un equipo de personas en un espacio controlado.

Tecnalia muestra también en este apartado BeltzBox, una aplicación desarrollada para las nuevas máquinas herramienta de Zayer, con la capacidad de transmitir y analizar más de 7.000 millones de datos por máquina/año, permitiendo su acceso a través de Internet de forma segura. El sistema analiza la salud de componentes críticos relacionados con la precisión de máquina, y predice las fechas de algunas acciones preventivas. La solución demuestra la viabilidad real y las ventajas de la inclusión de las máquinas en el universo conectado que incluye el procesamiento en la nube y la aplicación industrial del BigData y de Internet las Cosas, IoT.

Materiales y procesos avanzados

Tecnalia ha desarrollado para la ESA (Agencia Europea del Espacio) una caja electrónica en material compuesto que incorpora grafeno en su estructura para mejorar aún más su funcionalidad, siendo así una de las primeras aplicaciones reales que existen con dicho material. Esta nueva generación de cajas electrónicas contribuye también a alcanzar los objetivos de la industria aeronáutica respecto al medioambiente: 75% reducción de las emisiones de CO2, 90% de las de NOx y 65% de reducción de ruido.

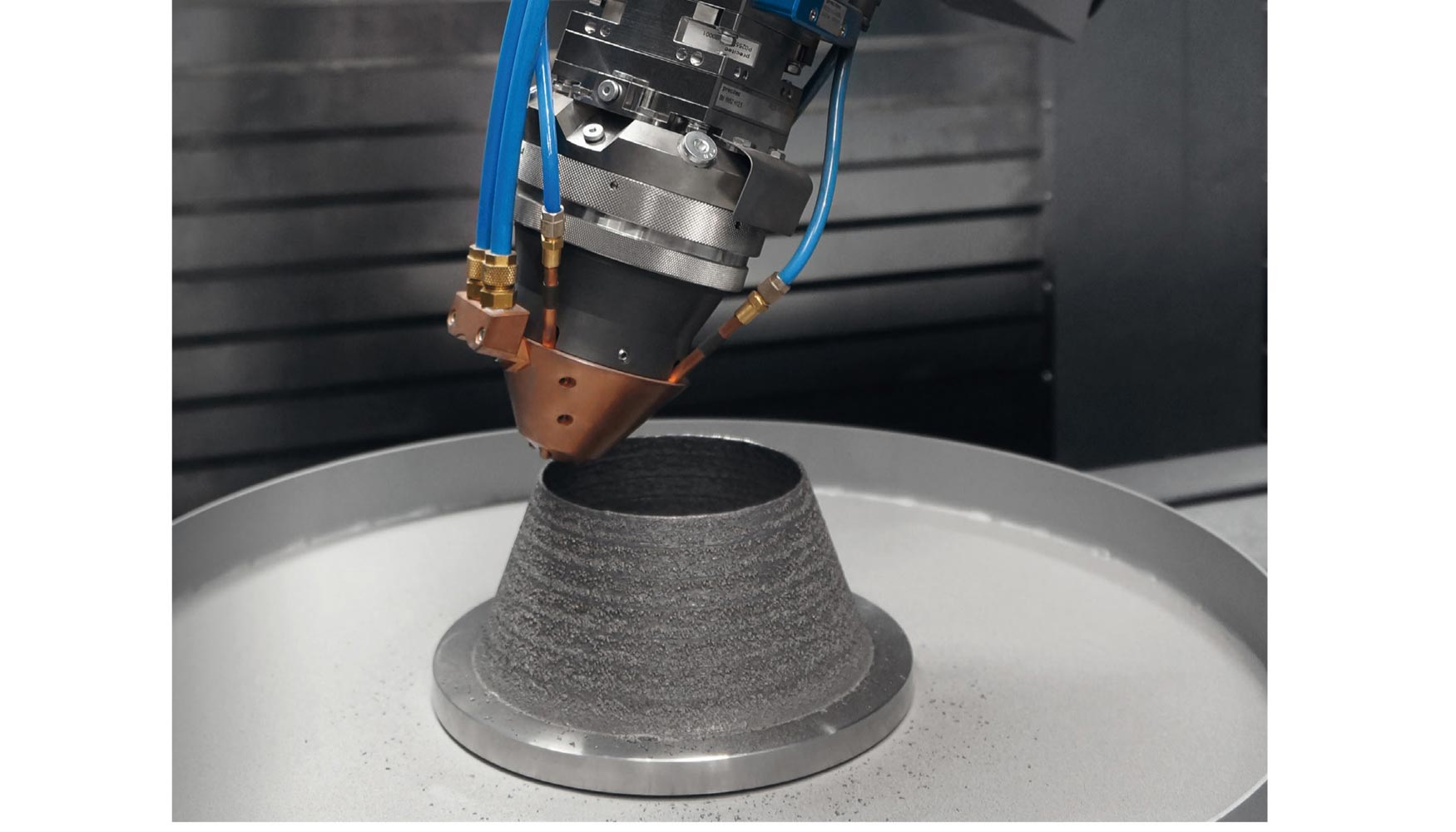

Por otra parte, la colaboración entre Ibarmia, la EHU-UPV y Tecnalia ha hecho posible que ADD+Process, la mayor máquina de impresión 3D para la industria, sea una realidad. La máquina, única a nivel estatal, se convierte en un centro autónomo de producción en el que es posible obtener una pieza terminada partiendo de cero. Es capaz de fabricar mediante tecnologías híbridas que combinan el aporte de material y el mecanizado, prototipos y piezas de grandes dimensiones, de hasta 1,6 metros de longitud, así como de reparar piezas de alto valor para sectores como el de la automoción, el aeronáutico, oil & gas o la máquina-herramienta. La máquina incorpora la tecnología de adición por láser y permite el fresado y torneado de piezas a gran escala. Frente a las tecnologías convencionales, la tecnología híbrida aditiva-mecanizado hace un uso más eficiente del material de partida y de la energía necesaria para procesarlo. Además, la manipulación del material a escala micro permite superar los actuales límites en el diseño impuestos por la fabricación convencional y obtener piezas de geometrías, texturas y detalles imposibles de fabricar con los métodos actuales. Por otra parte, los productos 3D pueden personalizarse al máximo para cada usuario final.

Eficiencia energética

No hay futuro sin respeto al medio ambiente. Por ello Tecnalia ayuda a la transformación de la industria incorporando cuatro conceptos claves para el respeto al entorno:

Menor consumo de materias primas.

- Diseño y fabricación de estructuras ligeras basadas en nuevos materiales o en sistemas multimateriales, principalmente para el transporte.

- Disminución de la energía necesaria en los procesos de fabricación.

- Aprovechamiento máximo de la energía residual del proceso.

Tecnalia muestra un nuevo proceso automatizado de fabricación para materiales compuestos, con el que se han fabricado las dos estructuras que se muestran en el stand para los sectores aeronáutico y ferrocarril. Este nuevo proceso ahorra tiempo y disminuye el coste final de producción, además de reducir el peso del producto final.

Así mismo, la utilización de nuevos materiales y recubrimientos en los sistemas de aprovechamiento de calor (ORC), adaptados a las condiciones específicas de cada proceso (siderurgia, fundición, vidrio, cementeras), reduce la factura energética aprovechando al máximo el calor residual.