Desarrollan un sistema robotizado de fabricación aditiva por láser para producir piezas de grandes dimensiones

Aimen Centro Tecnológico participa en el desarrollo de un innovador sistema robotizado de fabricación aditiva por láser, que permitirá la reparación y fabricación de componentes de grandes dimensiones para los sectores aeronáutico, automoción, metalmecánico o naval, entre otros.

El proyecto FADO, que lidera CT Ingenieros, y en el que también participan las empresas gallegas Hydracorte, Syspro y Unimate Robótica, la andaluza Airgrup; además de Aimen Centro Tecnológico y la Universidad de A Coruña, tiene por objetivo desarrollar un sistema de fabricación aditiva mediante láser de piezas de grandes dimensiones utilizando un proceso híbrido que combina el aporte de material en forma de hilo y en polvo.

Este sistema robotizado combinará el aporte láser de hilo y polvo. El dispositivo constará de un cabezal híbrido que garantizará la flexibilidad, productividad y robustez necesaria para añadir uno u otro material en función de los requisitos de precisión de la pieza. Gracias a esta solución, que será validada industrialmente sobre componentes prototipo de aluminio para el sector aeronáutico, se pretende mejorar el ratio ‘Buy-to-Fly’, es decir, la eficiencia del material final empleado, en más de un 30%.

Asimismo, se ahorrará una significativa cantidad de material, al potenciar el uso de aporte de hilo frente al de polvo, una tecnología más limpia y respetuosa con el medio ambiente que, además, implica una reducción de costes. Otros de los beneficios derivados de este innovador sistema es la disminución de la cantidad de residuos que genera, en comparación de procesos sustractivos habituales; y la mejora de la productividad, al conseguir mayores tasas de deposición del material (respecto a los sistemas de deposición exclusivos de polvo) y una mayor velocidad del proceso.

Las aplicaciones industriales del proyecto son diversas. En la industria aeronáutica, se podrá emplear para la fabricación de piezas en aleaciones ligeras de gran tamaño; mientras que en los sectores de automoción y metalmecánico, permitirá la producción de componentes estructurales de grandes dimensiones. Asimismo, el sistema contribuirá a fabricar piezas de alto valor añadido para la industria energética, petroquímica o naval.

Salto tecnológico para fabricar con mayor rentabilidad piezas de grandes dimensiones

En la actualidad, la fabricación aditiva por láser se emplea en pequeños componentes de alto valor añadido y que requieren gran precisión, mientras que su aplicación en piezas de mayores dimensiones es muy limitada, debido a las bajas tasas de deposición del material que ofrecen las tecnologías actuales, basadas en aporte de polvo. A esto se une la falta de herramientas de simulación capaces de predecir el comportamiento de los componentes fabricados mediante esta tecnología, por lo que la metodología de trabajo se basa en modelos ensayo - error, lo que reduce la rentabilidad.

El desafío tecnológico que persigue el proyecto FADO es solventar estas deficiencias para explotar este sistema en más productos y de un modo más rápido y efectivo. Los desarrollos que se llevarán a cabo estarán orientados a posibilitar la fabricación aditiva mediante láser de piezas de grandes dimensiones, mejorando la calidad del producto final y aumentando la rentabilidad. Además, todo el proceso será monitorizado y controlado de forma online con modelos numéricos de simulación, con el objetivo de asegurar la repetitividad de dicho proceso y reducir el efecto de las deformaciones inducidas por el aporte térmico.

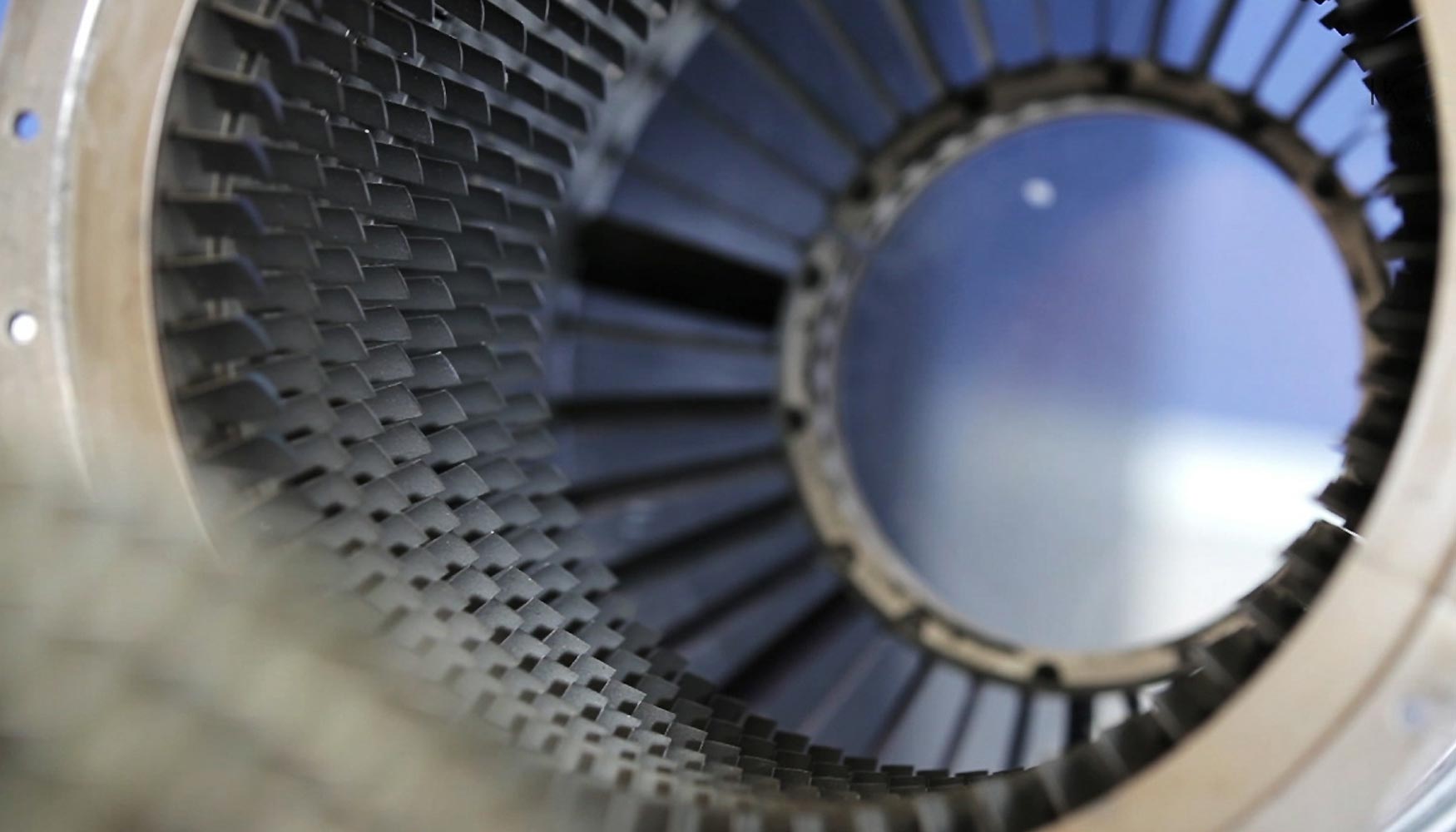

En la industria aeronáutica se podrá emplear para la fabricación de piezas en aleaciones ligeras de gran tamaño; mientras que en los sectores de automoción y metalmecánico permitirá la producción de componentes estructurales de grandes dimensiones. Asimismo, el sistema contribuirá a fabricar piezas de alto valor añadido para la industria energética, petroquímica o naval. Foto: Ideko.

Colaboración intersectorial

El proyecto FADO, con un presupuesto de 1,5 millones de euros, se enmarca dentro del Programa Feder-Innterconecta de 2015, subvencionado por el CDTI con la financiación de fondos Feder, y apoyado por el Ministerio de Economía y Competitividad.

El consorcio, liderado por CT Ingenieros (expertos en el desarrollo de software y con gran conocimiento del sector aeronáutico) lo completan Hydracorte (firma usuaria de tecnología láser para procesos de corte y soldadura), Airgrup (fabricante de componentes para el sector aeronáutico), Unimate Robótica (empresa dedicada a soluciones robóticas para la industria) y Syspro Ingeniería (compañía dedicada a la monitorización y control de procesos industriales mediante tecnologías como Automatización, Visión Artificial, Robótica e Ingeniería de Procesos).

En el marco de esta iniciativa, Aimen Centro Tecnológico colaborará en el diseño del sistema de control online y se encargará del proceso de fabricación aditiva y su validación, dada su amplia experiencia en el desarrollo de tecnologías láser para la industria. Por su parte, la Universidad de A Coruña participará en el desarrollo del modelo numérico para la simulación del proceso de Fabricación Avanzada.