Del sobremoldeo a la coinyección

Una característica del proceso sandwich es que dos masas fundidas de termoplásticos diferentes son inyectadas en la cavidad, de manera que un componente forma la piel exterior y el otro forma el núcleo de la pieza.

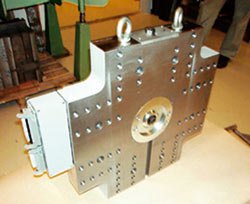

Los elementos de la máquina necesitan una buena tecnología mecánica e hidráulica para la combinación de las dos masas. Utilizando los sistemas de placa 2K de Windsor, esto no es necesario y el proceso se vuelve más sencillo y más económico. Este sistema ha sido pensado para su instalación entre la parte de la boquilla del plato de cierre y la parte de la boquilla de la otra mitad del molde.

Algunas de las ventajas del sistema de placa 2K se pueden enumerar de la siguiente forma:

- No requiere cambios en la máquina.

- Bajos costes de instalación.

- No necesita accionamiento hidráulico o neumático.

- Uso de los moldes de inyección sin cambios.

- No hacen falta señales adicionales para los controles de la máquina.

- Mínimas alturas de instalación.

- No restringe los parámetros técnicos de las unidades de inyección que se van a utilizar.

- Rápidos cambios de colores.

- Función de cierre de la boquilla integrada, para ambas masas fundidas.

- Procesamiento de la piel y del material del núcleo con ambas unidades de inyección.

- Control sencillo de las funciones.

Ventajas del proceso de moldeo de inyección

Dependiendo del uso de los diversos materiales de la piel y del núcleo, se consiguen numerosas combinaciones en las aplicaciones y se ahorran costes.

- Uso de material recuperado para el núcleo y virgen para la piel.

- Agentes de expansión en el material del núcleo y superficies decorativas con los componentes del exterior.

- Material reforzado con fibra en el núcleo, y no reforzado para la superficie.

- Materiales conductores de electricidad en el núcleo.

- Efectos decorativos por tecnología de simulación de mármol.

Descripción técnica

Cuando la masa se inyecta desde la unidad de inyección horizontal, ambos pistones de control se mueven a la derecha. Cuando la masa se inyecta desde la unidad horizontal a través del casquillo de alimentación, solamente, sólo el pistón de la derecha se mueve hacia la derecha y la masa fundida entra en la cavidad de la herramienta a través de agujero (izquierda) en el pistón. En el caso de una inyección simultánea de ambos componentes durante la fase simultánea, ambos pistones se abren. Los movimientos de los pistones de control son realizados con una presión de inyección específica. Esto garantiza que haya un sellado activo cuando el otro componente se inyecta y que no se mezclen los fundidos en la boquilla. Los componentes de la piel son siempre inyectados primero, para lo que pueden utilizarse ambas unidades de inyección.