Separación de materiales férricos en el reciclaje de plásticos

6 de septiembre de 2010

En función de la procedencia de los residuos plásticos, estos se dividen básicamente en tres grupos: los que origina el mismo fabricante, los cuales son de fácil reciclaje porque tienen la misma composición química y no vienen mezclados con otro tipo de productos; los que genera el sector comercial, procedentes de embalajes o relleno de protección, que se obtienen en gran cantidad y son fácilmente separables en los diferentes tipos de plásticos (aunque suelen ir mezclados con partículas férricas como clavos y grapas); y los de origen doméstico, que son los más difíciles de reciclar. En este caso los diferentes tipos de plásticos vienen mezclados entre ellos y con los demás residuos: orgánicos, cristal, papel, metal...

Para el segundo y tercer grupo, la eliminación de partículas férricas antes del propio proceso de reciclaje es clave para la obtención de un buen producto final. Esta suele hacerse antes de la selección de los diferentes polímeros. La separación de la contaminación férrica en la mayoría de procesos industriales, se efectúa mediante un proceso magnético.

Soluciones Selter

Selter se ha especializado en el desarrollo y fabricación de sistemas industriales de separación para eliminar esta contaminación férrica. La larga experiencia, de más de 50 años, en la fabricación de aplicaciones magnéticas para la industria, ha dado a Selter los conocimientos técnicos y prácticos para la producción de una amplia gama de sistemas altamente especializados.

Estos sistemas se engloban en dos grandes grupos:

1. Sistemas de separación para el reciclaje industrial y tratamiento de residuos

Inmediatamente después de llegar a la planta de tratamiento, los componentes útiles se separan. Primero se suelen separar los materiales férricos mediante placas, overbands, tambores o rodillos. Posteriormente se utiliza un sistema de separación basado en el principio de Eddy Current, que permite eliminar los metales no férricos.

2. Sistemas de separación versión sanitaria

El aumento del rigor de la legislación sobre higiene de alimentos ha sido motivo de un incremento en la demanda de sistemas de separación de metales en la industria alimentaria. Las cuestiones de responsabilidad civil de productos defectuosos, han condicionado a los fabricantes de productos alimenticios y farmacéuticos a aplicar medidas para asegurar la calidad. Por eso, los productos que Selter ofrece se ajustan a la legislación y las reglamentaciones europeas DIN 2576 ND 10 y ATEX 22. Los materiales que se utilizan para la construcción de todos estos sistemas son de la más alta calidad. En la selección de los procesos de construcción y acabado, se ha tenido el máximo cuidado. Ejemplos de ello son el uso de acero inoxidable de la más alta calidad, imanes de neodimio y el pulido electrolítrico de las superficies de contacto.

El resultado es un diseño que consigue una separación completa en un espacio y tiempo muy reducidos, minimizando así la pérdida de producción. Los sistemas estándares son aptos para el uso a temperaturas de hasta 80 °C. Todos se pueden limpiar con un rociador de alta presión. Se pueden colocar en diferentes momentos del proceso: transporte, procesamiento o inmediatamente antes de la inspección final.

Centrándonos en los sistemas adecuados en la industria de reciclaje del plástico, nos interesan sobre todo los overbands o sistemas de banda. Estos se utilizan en la eliminación de partículas férricas del material que circula en cintas transportadoras. Por eso los imanes se montan sobre la cinta. En esta posición el sistema magnético extrae todas las partículas de hierro que circulan por debajo y caen después de pasar el sector magnético, en una caja recolectora. Los sistemas de banda están disponibles en dos versiones: con imanes permanentes y con electroimanes. Los overbands permanentes tienen un potente imán permanente y el sistema de banda se mueve mediante un motor de tambor o un motor reductor montado en el eje. Los sistemas de banda van provistos de fuertes bridas de tensión giratoria, que permiten que la cinta se ajuste rápidamente. La forma cóncava de los tambores hace que la trayectoria de la cinta se autoajuste.

Los sistemas electromagnéticos sustituyen el imán permanente por un electroimán formado por potentes bobinas hechas con cinta de aluminio, que les confiere unas excelentes propiedades térmicas. La cinta utilizada en estos sistemas es también de goma sintética con palas de arrastre. Los tambores tienen igual que en los sistemas permanentes, forma cóncava para facilitar que la trayectoria de la cinta se autoajuste. Estos tienen un campo magnético efectivo de hasta 500 mm.

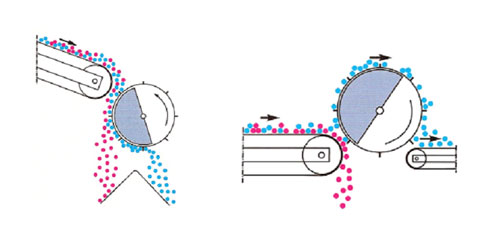

Los bloques magnéticos, al igual que los overband, se pueden aplicar en la extracción de hierro del material que circula sobre una cinta transportadora, pero también durante la caída en vertical o sobre canales inclinados, por encima de rampas, etc

Los tambores separadores están compuestos por dos secciones, una magnética y otra no-magnética. Este sistema está incluido en un tambor rotativo a lo largo del cual se dirige el flujo de material. El tambor está provisto de aletas para efectuar una mejor separación. El material que circula cae sobre el sector magnético del tambor y las partículas férricas quedan atrapadas en el tambor. Al abandonar el campo magnético, estas partículas quedan libres y caen.

El tambor está fabricado con acero resistente al desgaste y tiene un eje móvil y otro estacionario. El eje móvil gira con el tambor, mientras que el estacionario sirve para posicionar el campo magnético. Este campo tiene un recorrido de 180 grados.

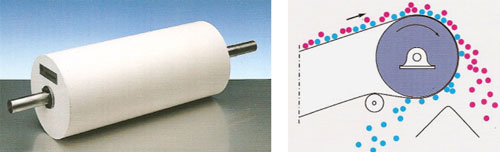

El rodillo magnético sustituye al rodillo conductor que se encuentra al final de la cinta transportadora. Debido a la gran variedad de cintas, los rodillos magnéticos se ofrecen a medida y a punto de instalar. Como se muestra claramente en la figura, el rodillo extrae las partículas de hierro del material que circula y las conduce hasta la parte inferior, donde se desprenden y se recogen.

En la versión estándar los rodillos tienen una distribución polar longitudinal. Este diseño es especialmente adecuado para materiales con capas de espesor considerable y para partículas grandes de hierro. Para niveles de contaminación más pequeños o con capas de poco espesor de material, es más adecuada la distribución polar transversal. La combinación de un rodillo magnético y de un sistema magnético de banda (overband) proporciona una separación perfecta.

El sistema magnético en cascada se utiliza en situaciones donde se necesita eliminar completamente la contaminación férrica de un gran flujo de material. Estos sistemas están disponibles en modelos manuales y automáticos. Todos ellos están provistos de una caja de distribución para descargar las partículas de hierro retenidas. Después de abrir la caja de distribución, los imanes se pueden desplazar hacia un lado. Así las partículas de hierro caen fuera del sistema por una salida lateral. Además de los tipos con control manual, también están disponibles con control eléctrico o neumático. De esta manera, solo pulsando un botón, las partículas de hierro se eliminan automáticamente de la caja de distribución. Todos los componentes del sistema neumático se ajustan a las normas ISO y CETOP.

Como opción, la versión automática se puede equipar con un tanque de presión que permite el sistema permanecer en servicio cuando el suministro de presión de aire se pierde. Si es necesario, todos los modelos se pueden equipar con ventanas de inspección.