La neumática inteligente permite crear mejores botellas

Gerson Henning, director de desarrollo de negocio para alimentación, bebidas y envases en Emerson

14/12/2021La demanda de botellas de PET continúa siendo sólida y, como resultado, se estima que se fabrican e instalan aproximadamente 3500 sistemas de moldeo por estirado-soplado (SBM) cada año. Varias tecnologías neumáticas desempeñan una función crítica en estos sistemas, con productos innovadores como las válvulas de control proporcional, que ayudan a los sistemas SBM a ofrecer la flexibilidad, alta producción y calidad de producto que necesitan las compañías de envasado en todo el mundo.

Crecimiento de los sistemas de producción SBM combinados

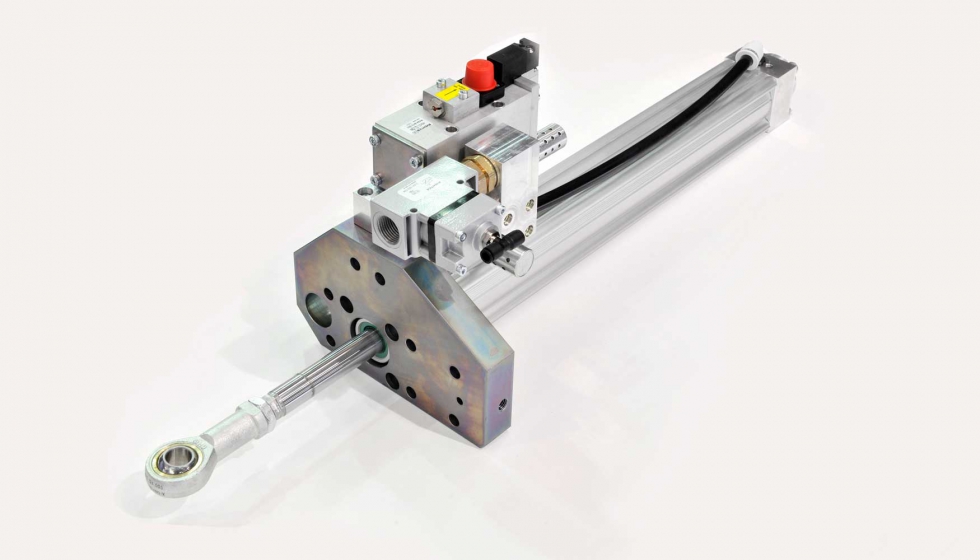

Las unidades de expansión de Emerson pueden realizar hasta 2400 ciclos por hora en el proceso de SBM.

Esto ofrece gran eficiencia a las embotelladoras y les da la posibilidad de controlar y modificar el tamaño y la forma de las botellas de PET para responder con rapidez a los cambios en las tendencias de los consumidores, las demandas del mercado y aumentar la diferenciación de sus productos.

Principales desafíos de la producción de PET

Las compañías embotelladoras que invierten en líneas de producción combinadas, así como los fabricantes de equipos originales (OEM) que suministran sus sistemas, se enfrentan a varios desafíos relacionados con maximizar el valor y el rendimiento de sus sistemas de producción, en especial sus máquinas SMB:

- Reducir costes y mejorar la productividad: la producción típica de moldeo por soplado oscila desde 2400 hasta 3000 botellas por molde y día. Los fabricantes desean mantener este nivel de producción con tasas de botellas rechazadas/calidad deficiente extremadamente bajas.

- Demanda de una gama más amplia de formas y tamaños de botellas: la producción eficiente y flexible de diferentes tamaños y formas de botellas es fundamental para producir fácilmente diferentes tamaños y formas. Esto resulta especialmente importante ya que algunas empresas intentan ampliar su producción de formas de botellas personalizadas y las capacidades de botellas a demanda.

- Máxima fiabilidad: los embotelladores y OEM siguen necesitando componentes con largas vidas de funcionamiento y capacidad de mantenimiento predictivo.

- Inteligencia de la Industria 4.0 / IIoT: se necesitan más datos utilizables en tiempo real sobre las máquinas de producción y los componentes que incluyen, que pueden usarse para aumentar la eficiencia y reducir el tiempo de inactividad de la máquina. Otro desafío consiste en visualizar los datos y convertirlos en procesables para obtener una imagen completa sobre el funcionamiento del sistema.

- Reciclabilidad: los embotelladores de PET y los usuarios finales también muestran gran interés por el desarrollo de formas de aumentar el porcentaje de PET reciclado en la producción de nuevos envases con la misma calidad y características.

Los sistemas neumáticos se utilizan en varias áreas clave de las máquinas SBM. Los sistemas de preparación del aire neumático ofrecen mayor eficiencia y control del aire de baja y alta presión utilizado por los actuadores de preformado y los pasos para la expansión de las botellas mediante soplado y estirado-soplado.

El aire a baja presión activa los actuadores neumáticos y dispositivos que transportan y mueven las botellas a lo largo del proceso, como cambio de paso, unidades de estiramiento y unidades de eyección, mientras que unidades modulares de filtro/regulador y sensores garantizan los altos caudales necesarios para el paso de expansión a alta presión de las botellas.

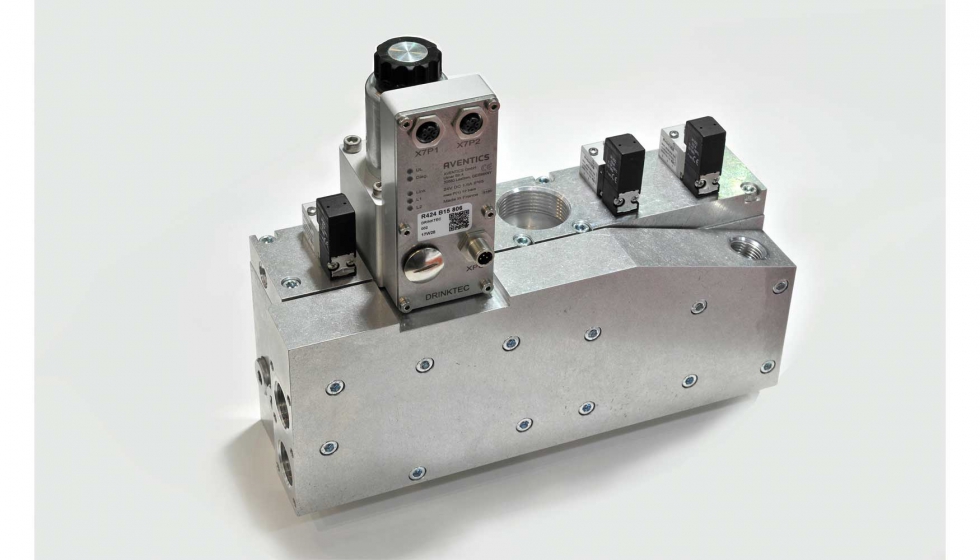

Otro juego clave de componentes neumáticos esenciales para el proceso de SBM son los bloques de soplado de alto rendimiento. Estos componentes neumáticos permiten controlar el aumento del volumen de las botellas a través de los principales pasos en el proceso de expansión de las botellas: presoplado, soplado, recuperación y escape.

Los bloques de soplado de alto rendimiento permiten controlar la expansión de volumen de las botellas, convirtiéndolos en un componente neumático esencial en el proceso de SBM.

El bloque EP07-PT está equipado con un regulador de caudal de alta calidad, una válvula integrada en el bloque de soplado y funciones de IoT integradas.

Los sistemas neumáticos continúan utilizándose en estas funciones de SBM debido a su eficiencia y fiabilidad. Muchos de estos productos, como las válvulas, están diseñados higiénicamente para entornos alimentarios. Esto hace que sean idóneas para plantas combinadas donde las botellas se llenan directamente después de salir del sistema SBM.

Neumática inteligente: válvulas de control proporcional

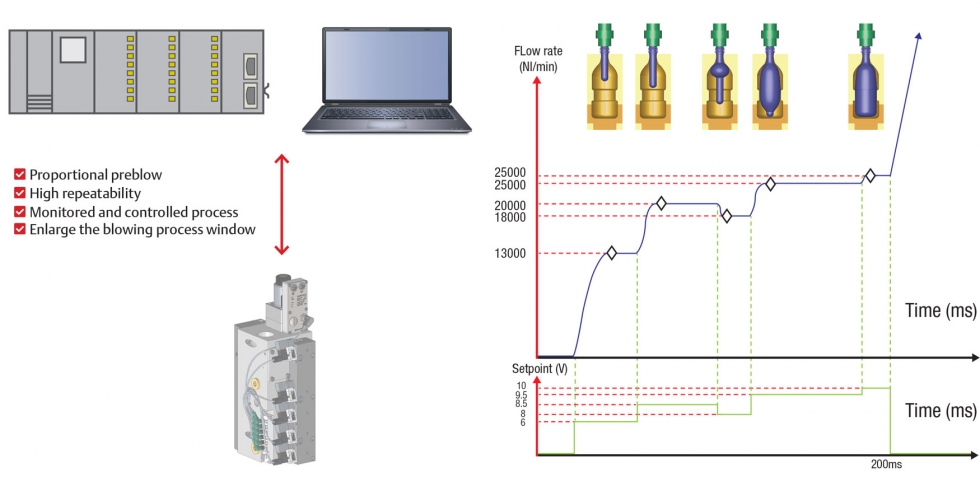

Este control puede suponer una revolución para este paso, al sustituir lo que hasta ahora era un caudal de alta presión activado/desactivado, donde el caudal se define y después se mantiene igual durante todo el proceso de soplado, por una modulación del caudal para adaptarlo con precisión a la expansión de cada botella dentro del molde.

Esta nueva solución combina una válvula proporcional, electrónica de control y software de diseño específico que permiten almacenar los puntos de ajuste para la secuencia de soplado en la válvula o responder a las órdenes de control desde el PLC de SMB que gestiona el proceso de soplado.

La expansión de la botella normalmente tarda entre 70-200 milisegundos, en función del tamaño de la botella y el grosor deseado. Anteriormente, el caudal era uniforme; con esta tecnología de válvula proporcional, la expansión de la botella se modula de manera inteligente, lo que ofrece un nivel de control muy superior sobre cómo se expande la botella calentada dentro del molde.

Esto permite controlar cada estación de la máquina en tiempo real; puede haber hasta 48 estaciones. Además, el sistema incluye la posibilidad de obtener información sobre la calidad de cada soplado, lo que ofrece los datos críticos que los fabricantes de botellas necesitan para ajustar el proceso y minimizar el número de botellas rechazadas.

- La tecnología proporcional para el soplado de PET eleva los sistemas neumáticos hasta un nuevo nivel de valor para este proceso y ofrece numerosas ventajas:

- La posibilidad de reducir el consumo de material con la capacidad de afinar la formación de las paredes y la forma de las botellas, así como de crear envases más finos y ligeros.

- Permite producir grandes volúmenes de botellas con formas más complejas, un factor crítico para los objetivos comerciales de los embotelladores.

- Ayuda a generar ahorros de energía de dos maneras: reduciendo potencialmente la presión de aire de soplado necesaria para obtener un formado de botellas de calidad y reducción de la temperatura de calentamiento en el horno de presoplado.

- Aumenta la flexibilidad de fabricación, ya que el proceso se modifica fácilmente mediante la fórmula de PLC/software específica para cada estación de soplado en la máquina.

Como el sistema de válvula proporcional también obtiene y transmite datos sobre cada soplado, proporciona una rica fuente de datos para documentación de calidad a fin de proteger y supervisar el control del proceso. También proporciona datos de monitorización del estado para implementar programas de mantenimiento rutinario y preventivo.

Gerson Henning, director de desarrollo de negocio para alimentación, bebidas y envases en Emerson.

Conclusión

Mientras que las máquinas de SMB combinadas sigan siendo la solución preferida para muchos embotelladores, continuará aumentando la necesidad de neumática inteligente que ofrezca sensores de internet de las cosas (IoT), registro de datos en tiempo real e interfaces con las principales arquitecturas de bus.

Los OEM que colaboren con proveedores de tecnología neumática con experiencia podrán beneficiarse de su experiencia sobre tecnologías neumáticas además del desarrollo conjunto de nuevas soluciones y mejoras de productos existentes, que finalmente ayuda a aumentar la contribución de la neumática al rendimiento y al valor competitivo de sus sistemas.