Separación triboeléctrica de polímeros

Introducción

El interés de las separaciones triboeléctricas se debe a que pueden separar algunos polímeros específicos con cargas eléctricas adquiridas muy diferenciadas con una eficacia de hasta el 99%. Es por este motivo que los experimentos realizados en este trabajo se han centrado en la separación entre diferentes polímeros con este efecto.

Método

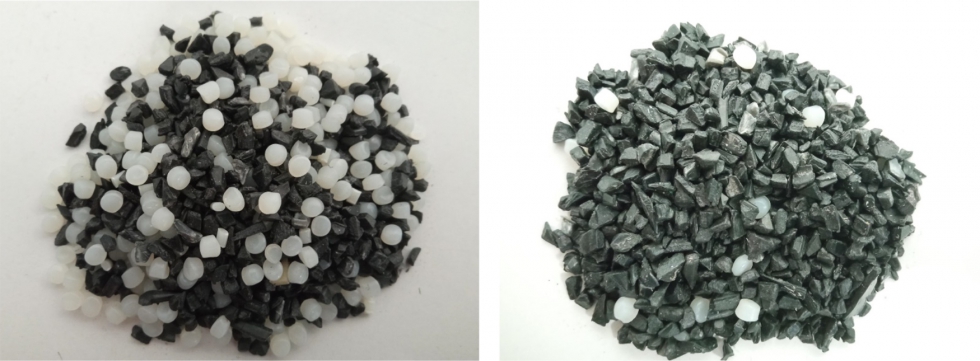

En primer lugar, para iniciar el experimento, se utilizó una mezcla de polímeros, PET, PC, ABS, HDPE, LDPE, PP, PVC, PS, PLA, mezclas vírgenes y recicladas (Wu et al., 2013).

En la mezcla inicial se utilizaron dos polímeros diferentes (50% de cada uno). Utilizando una balanza con una precisión de ± 0,1. En las mezclas con tres materiales se utilizaron 75g de cada material, para no sobrecargar el equipo y facilitar el tratamiento de los resultados.

Los parámetros críticos que hay que tener en cuenta en la separación entre materiales y la eficiencia obtenida, además de un tamaño de partícula homogéneo, son los siguientes:

- Tiempo de carga (t min): Es el tiempo que las partículas están colisionando entre ellas en la zona de mezcla. Aumentando este tiempo podemos aumentar la carga que obtienen las partículas.

- Revoluciones del deflector (Rev Hz): Es la frecuencia de las rotaciones del deflector. Un aumento de estas revoluciones puede mejorar la separación.

- Carga del electrodo (Charge kv): Es el voltaje del electrodo, puede aumentar la separación con un mayor voltaje.

- Vibración (%). Es la vibración de la plataforma que alimenta al equipo, tiene efecto de carga, contribuye a la desaglomeración de las partículas e influye en la velocidad de alimentación.

Resultados

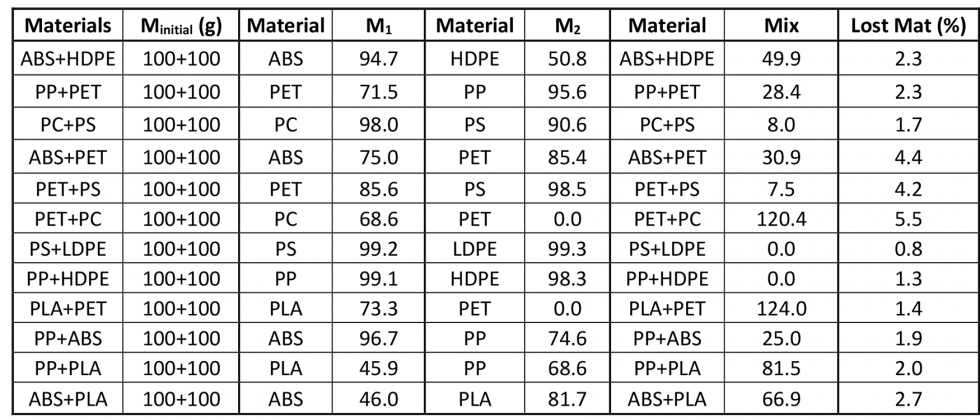

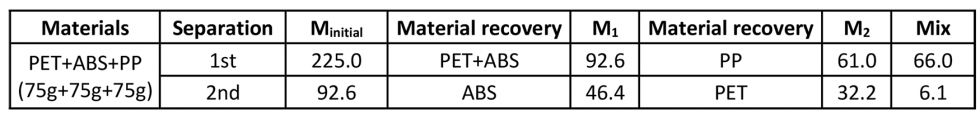

- Minicial: Masa total de la mezcla que se utiliza para la separación.

- M1: masa que es atraída por el electrodo de alta tensión.

- M2: masa repelida por el electrodo de alta tensión.

- Mix: partículas no separadas.

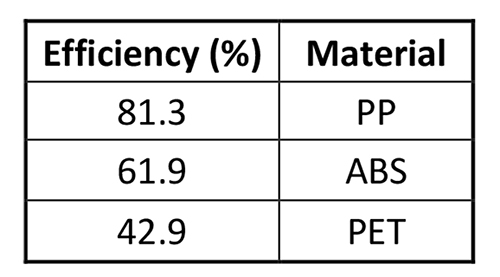

Como podemos ver en las tablas anteriores la eficiencia de separación entre más de dos polímeros diferentes disminuye. No obstante, consigue recuperarse una parte importante de cada material, lo que hace plantearse nuevos estudios para aumentar la eficiencia de separación entre mezclas de flujos con más de dos materiales.

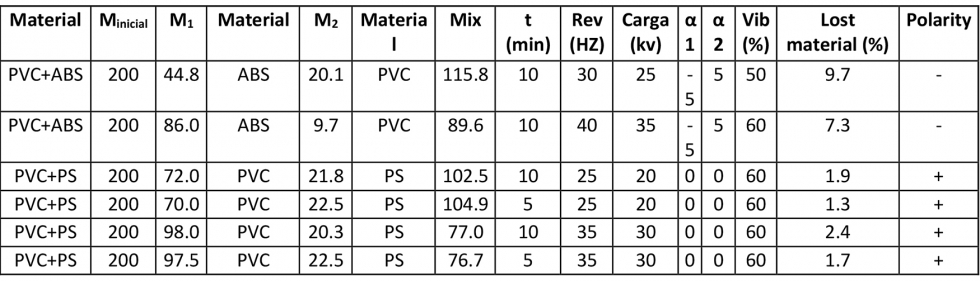

- Minicial: Masa total de la mezcla que se utiliza para la separación.

- M1: masa que es atraída por el electrodo de alta tensión.

- M2: masa repelida por el electrodo de alta tensión.

- Mix: partículas no separadas.

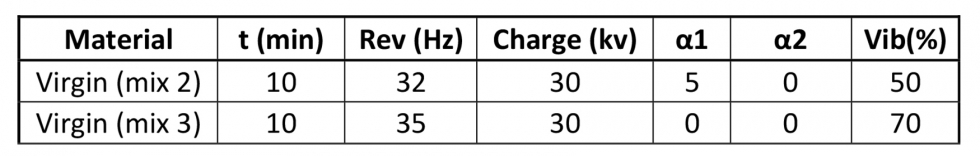

- T (min): Tiempo de carga por colisiones en el mezclador.

- Rev (Hz): Revoluciones del deflector.

- Charge (kv): Voltage del electrode.

- α1: Ángulo de la barrera separadora entre M1 y Mix.

- α2: Ángulo de la barrera separadora entre M2 y Mix.

- Vib (%): Vibración de la plataforma de alimentación.

Conclusiones

Respecto a los parámetros, como se puede ver en la tabla 5, se puede deducir que con un aumento del voltaje del electrodo y del tiempo de carga podemos ver un incremento notable en la eficiencia del proceso. Además, si ajustamos los ángulos de separación y hacemos más de una pasada por el equipo, podemos conseguir más del 90% de separación en muchas de las mezclas.

Otro parámetro que influye en los resultados es el tamaño de las partículas. A mayor tamaño de partícula, mayor carga se necesita para ser atraída por el electrodo de alto voltaje, por lo que se dificulta la separación, disminuyendo la eficiencia.

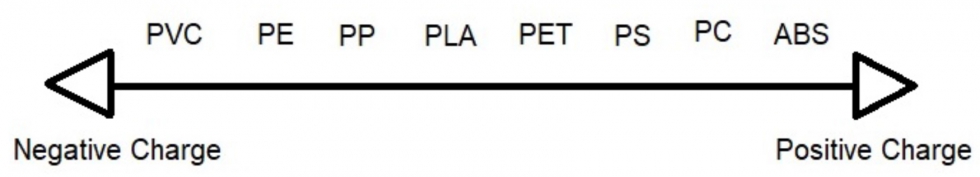

Con los resultados obtenidos puede desarrollarse una escala con los polímeros clasificados por las cargas adquiridas desde la más negativa a la más positiva. Esta escala es una herramienta útil para futuras separaciones con este equipo o métodos similares.

Con los experimentos realizados también se ha observado la posibilidad de separar polímeros de otros materiales como por ejemplo madera, cartón, materiales férricos etc., usando los métodos de separación por corona-electroestática y la separación electroestática.

Bibliografía

Daiku, H., Inoue, T., Tsukahara, M., Maehata, H., & Kakeda, K. (2001). Electrostatic separation technology for waste plastics - Development of a high-purity type separator for plastics. Proceedings - 2nd International Symposium on Environmentally Conscious Design and Inverse Manufacturing, 562–565. https://doi.org/10.1109/ECODIM.2001.992424

Iuga, A., Calin, L., Neamtu, V., Mihalcioiu, A., & Dascalescu, L. (2005). Tribocharging of plastics granulates in a fluidized bed device. Journal of Electrostatics, 63(6–10), 937–942. https://doi.org/10.1016/j.elstat.2005.03.064

Park, C. H., Jeon, H. S., Yu, H. S., Han, O. H., & Park, J. K. (2008). Application of electrostatic separation to the recycling of plastic wastes: Separation of PVC, PEL and ABS. Environmental Science and Technology, 42(1), 249–255. https://doi.org/10.1021/es070698h

Wu, G., Li, J., & Xu, Z. (2013). Triboelectrostatic separation for granular plastic waste recycling: A review. Waste Management, 33(3), 585–597. https://doi.org/10.1016/j.wasman.2012.10.014