EPS: al servicio de la cadena del frío

Se define la cadena del frío como la serie de elementos y actividades necesarios para garantizar la calidad de un alimento desde que se encuentra en su estado natural o precocinado hasta su consumo. El frío va a inhibir los agentes alterantes de una forma total o parcial. Al disminuir la temperatura reducimos considerablemente la velocidad de crecimiento de los microorganismos termófilos y la mayoría de los mesófilos.

Podemos establecer, según la temperatura de congelación, los siguientes niveles:

- A -4 °C se inhibe el crecimiento de los microorganismos patógenos. Estos microorganismos son peligrosos para la salud ya que pueden provocar intoxicaciones y en los casos más graves, la muerte. El microorganismo más representativo (y utilizado como control) es el Clostridium Botulinum, responsable del botulismo y, por tanto, de la muerte de millones de personas en Europa antes de la invención de la refrigeración.

- A -10 °C se inhibe el crecimiento de los microorganismos alterativos responsables de la degradación de los alimentos.

- A -18 °C se inhiben todas las reacciones de Maillar responsables del pardeamiento y endurecimiento de los alimentos. Esta temperatura es la fijada para la cadena de frío internacional. De esta forma, se garantiza que en cualquier país los productos congelados se mantendrán por debajo de esta temperatura.

- A -70 °C se anulan todas las reacciones enzimáticas y el alimento se conserva indefinidamente.

¿Por qué no debe romperse la cadena del frío?

Tanto la congelación como la refrigeración detienen o ralentizan la actividad bacteriana, pero no la eliminan. Así, al calentarse, las bacterias reanudan su actividad. Si se vuelve a reducir la temperatura volverá inhibirse la actividad bacteriana, pero contaremos con un número mucho mayor de bacterias que antes del aumento de temperatura. Una nueva descongelación las volverá a activar. Cuanto mayor sea el número de bacterias, mayor es la probabilidad de que el alimento se deteriore o de que las bacterias produzcan toxinas.

Cuando congelamos un alimento lo deterioramos por la formación de cristales de agua entre los intersticios celulares. Cuanto más lento sea el proceso de congelación, mayor es el deterioro. Por eso, hoy en día, se opta por la ultracongelacion, una congelación muy rápida que apenas produce deterioro, ya que no da tiempo a que se formen los cristales. Esta ultracongelación supone un gasto extra elevado y puede no ser útil si se rompe la cadena del frío, ya que se formarían cristales. No debemos olvidar, además, que existe una reglamentación específica que obliga a mantener esta cadena del frío para garantizar la calidad de los productos perecederos.

¿Cuándo se rompe la cadena del frío?

La cadena del frío presenta debilidades, siendo su punto crítico el tiempo de carga y descarga que tiene lugar como promedio tres veces: a la salida de la fábrica, en la plataforma logística y en los puntos de venta. Unas siete u ocho horas, como mínimo, durante las cuales se somete forzosamente a los productos a aumentos de temperatura.

A esta media hay que añadir además el tiempo de descarga en el punto de venta, el tiempo transcurrido entre el lugar de almacenamiento y la colocación en los estantes, y el tiempo entre el carrito de compra y el refrigerador del consumidor.

Los embalajes termoaislantes

Unicamente un material de embalaje que ofrezca una baja conductividad térmica permite satisfacer unas exigencias estrictas, tanto en el plano de las reglamentaciones, como desde el punto de vista de la calidad y seguridad, a los que se someten los profesionales del sector agroalimentario y los profesionales de la salud en lo referente al control de temperatura de los productos que fabrican.

La conductividad térmica de un material se caracteriza por el valor de su coeficiente: indica su permeabilidad al flujo térmico que lo atraviesa, que eleva o reduce la temperatura del producto embalado, para un gradiente térmico dado (diferencia de temperatura entre el producto embalado y el medio ambiente). El poder aislante de un material de embalaje viene caracterizado por el inverso de su conductividad térmica, 1/λ. Cuanto mayor sea el valor de 1/λ, mejor será su poder aislante.

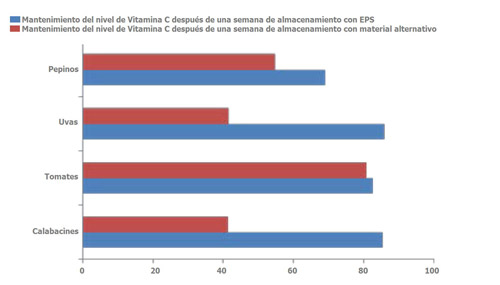

Eficacia del EPS en el almacenamiento de frutas y verduras.

Envases y embalajes EPS

El poder aislante del poliestireno expandido es muy elevado en relación con otros materiales de embalaje convencionales, haciendo del EPS el material ideal para envases y embalajes que aseguren entre otras propiedades un buen aislamiento térmico. El EPS sirve como colchón para esta microroturas de la cadena del frío, evitando que el producto envasado o embalado aumente su temperatura y, por tanto, merme su calidad.

Prueba de estas excepcionales condiciones del EPS como material aislante son sus numerosas aplicaciones. Las propiedades aislantes aseguran que el producto se mantenga a una temperatura uniforme e inferior a la temperatura del ambiente. Además, también protege de los cambios bruscos de temperatura, por ejemplo cuando los productos se sacan de una cámara frigorífica o del camión refrigerado. Un gran segmento del pescado fresco se envasa en cajas de EPS y, del mismo modo, se utiliza en el mercado de las carnes y avícola, para los mariscos frescos, las frutas delicadas, etc.