Rentabilidad en los sistemas de impresión para envase flexible

Pero la productividad y la eficiencia son objetivos secundarios de una meta tan ansiada como necesaria: la rentabilidad. Podemos definirla como el rendimiento promedio obtenido por todas las inversiones de la empresa. También puede entenderse como la rentabilidad del activo, o el beneficio que éstos han generado por cada euro invertido en la empresa. Es un indicador que refleja muy bien el desempeño económico de la empresa. Por ejemplo, si el ratio arroja un resultado del 20% esto quiere decir que se obtiene un beneficio de 20 € por cada 100 € invertidos.

Traduciendo este concepto empresarial al campo de los sistemas de impresión para envases, se trata de aportar medidas necesarias para ayudar a los convertidores a ser mejores en términos de retorno. Es decir, introducir nuevos conceptos de integración de tecnologías que le sirvan para obtener ventajas competitivas.

Tinteros.

Eficiencia, productividad y ergonomía

Para lograr la rentabilidad, es imprescindible realizar un análisis exhaustivo del mercado para detectar las tendencias actuales, como paso previo al desarrollo de tecnologías. Las principales preocupaciones de los convertidores a día de hoy, aquellas de las que debemos dar una respuesta eficaz, son la mejora de la eficiencia en los trabajos cortos; la solidez -estabilidad y productividad- en los trabajos medios y la optimización de la ergonomía.

Durante los últimos años, una de las mayores preocupaciones de los convertidores es mantener al máximo la eficiencia en la producción diaria durante el tiempo de vida de la impresora. Está contrastado que las productividades disminuyen en función del paso de los años, convirtiéndose en una relación inversamente proporcional. A simple vista parece un concepto contradictorio, teniendo en cuenta que a mayor tiempo de máquina, mayor es la experiencia de los impresores y ayudantes. Sin embargo, la situación real es que surgen ciertas ineficacias en los cambios (aumento de tiempo) y disminución de las velocidades de tiraje a mayor tiempo de vida de la máquina en funcionamiento. Esto se debe principalmente a que parte de las ayudas para el cambio no son operativas como consecuencia de un deficiente mantenimiento.

Por todo ello, uno de los puntos donde la rentabilidad en la impresión para envases tiene su esplendor es en la aportación de ideas que mejoren conceptos como:

Cambio de trabajo

Es habitual equipar las impresoras con un sistema automático de limpieza que facilita que el cambio de colores se reduzca únicamente a un cambio de tinta, y no se amplíe a todos los elementos implicados (rasqueta, cilindro anilox, …) como suele ser frecuente en las máquinas impresoras en línea. Así pues, donde radica el beneficio de la rentabilidad es en el punto que un cambio de trabajo puede simplificarse y reducirse a menos de 15 minutos, tiempo suficiente para cambiar las camisas portaclixés, realizar un lavado automático y cambiar las tintas.

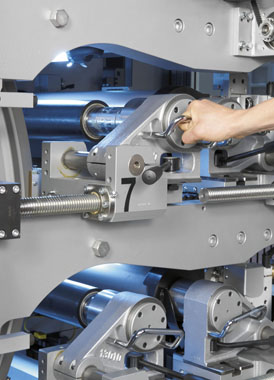

Facilidad para la apertura de las tapetas.

El cambio de camisas portaclixé y anilox

Debe ser cuestión de minutos, con la apertura manual de las tapetas de manera simple y rápida. No por ello el conjunto tiene que ser menos robusto, sino al contrario. Los ejes portaclixés y anilox están soportados por rodamientos de agujas especialmente dimensionados para permitir una buena robustez y de alimentación neumática que forma una capa de aire, elementos necesarios para el cambio de camisas. Esta disposición de rodamientos garantiza una alta rigidez a la vez que permite el movimiento transversal del rodillo portaclixé para el registro transversal entre colores.

Sistema de autolavado y entintado

Este elemento es clave para el control de las tintas (viscosidad, temperatura y control del Ph –opcional-) y para que el sistema de autolavado durante los cambios de trabajo sea eficiente. La tecnología a emplear mantiene el equilibrio entre la tinta enviada y la tinta devuelta, permitiendo imprimir con una presión óptima en el interior de la cámara de entintado.

Es recomendable que este sistema incorpore el viscosímetro en la misma línea del circuito de entintado, para que la medida y su actuación sea lo más sensible posible. La sugerencia es que el viscosímetro no disponga de ninguna parte móvil, dado que el ambiente de trabajo es muy agresivo (tinta) y puede afectar al comportamiento. Otro punto clave es el sistema de impulsión y expulsión de la tinta en el circuito; en este caso, es importante que sea parametrizable y que la cámara cuente con una ligera depresión para asegurar una buena fluidez de la tinta. Aquí siempre es positivo disponer de una bomba asimétrica regulable que pueda controlar los dos circuitos -in and out- de la tinta.

Para una buena ergonomía – maquinaria ‘user friendly’-, es recomendable la integración de todos estos componentes. También ayuda a lograr la rentabilidad disponer de una tecnología que reduzca el consumo de aire de los agitadores neumáticos (es un opcional) en los depósitos de tinta. De esa manera, el proceso de autolavado es rápido y sencillo, con un ciclo de lavado en 4 minutos.

El tambor central

En cualquier máquina de tambor central, éste es uno de los elementos clave de la impresora para asegurar la alta calidad de la impresión. No en vano, el tambor juega un papel determinante en el mantenimiento del registro entre colores cuando se utilizan materiales que no pueden soportar grandes tensiones. Además, es el responsable de la calidad de la pisada para garantizar una presión uniforme durante todo el trabajo.

Es por esto que durante el proceso industrial para formar la máquina, el tambor se debe estabilizar, equilibrar y rectificar en relación a las tolerancias más extremas del mercado. Para asegurar esta alta calidad, la rectificación se lleva a cabo a la temperatura y presión habitual de trabajo, que se mantiene a través de un circuito interno de estabilización de la misma.

Una vez lograda y asegurada la máxima calidad, se recomienda incorporar otros cambios a la máquina que permitan mejorar tanto la eficiencia como la productividad. Y en consecuencia, la rentabilidad económica. Estos cambios son: La sincronización de la percepción mecánica del tambor con los elementos electrónicos de los diferentes participantes en la impresión: anilox (tintero) y portaclixés (imagen). El sistema efectivo es el que genera una señal virtual, creada de forma digital por medio del Motion Control Processor (MCP) que se transmite hacia todos los ejes de forma simultánea, eliminando así el concepto de ‘eje maestro’. De esta forma, la señal se genera sin errores y, consecuentemente, sin afectar al resto de ejes sincronizados.

Adicionalmente, esto proporciona una serie de ventajas que se convierten en rentabilidad:

- Igualar las velocidades superficiales del material, el clixé y el anilox, con una mejora sustancial de la calidad de impresión y una reducción de las mermas durante el proceso.

- Posicionamiento directo, automático y rápido del registro longitudinal entre los tinteros, con la disminución de merma generada en los ajustes.

- Regular y memorizar las posiciones de registro longitudinal para siguientes trabajos, con el consecuente ahorro de tiempo en los ajustes precios a la impresión de los trabajos.

- Variar ligeramente las velocidades del clixé y del anilox en relación con la velocidad del material, con el fin de adaptar específicamente las tolerancias de desarrollo de la impresión.

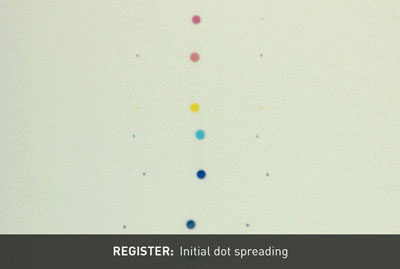

Cingular Dot series: Ajuste registro y presiones

Todas las impresoras de Comexi -FlexoEfficiency- incorporan la última tecnología para el ajuste del registro y presiones de forma totalmente automática. El Cingular Dot2 ofrece el ajuste basado en la impresión real basado en un punto de 1,5 mm en menos de 90 metros. O el Cingular Real, que puede ajustar a partir del PDF del trabajo.

Maquinaria ‘user friendly’

Para resolver estos inconvenientes, una impresora debe ser concebida y diseñada pensando no solamente en el operario o en el resultado del trabajo impreso, sino también en el personal encargado del mantenimiento de la máquina. Por esto se considera imprescindible incorporar mejoras ergonómicas que permitan un mantenimiento durante el proceso de producción de una forma lo más sencilla posible (user friendly). Y no únicamente las operaciones de mantenimiento programadas que usualmente se llevan a cabo durante paradas programadas de producción, sino también aquellas operaciones cotidianas como cambios de rasquetas y flejes, limpieza de las pantallas de secado, limpieza de tambor central, etc. Todas ellas se pueden realizar sin necesidad de herramientas y de una manera cómoda, rápida y sencilla.

La rasqueta normalmente está ensamblada en una cámara basculante cerrada montada sobre guías lineales, con desplazamiento horizontal y ajuste fino manual contra el anilox, especialmente diseñada para mantener la posición de entintado con la mínima presión de los flejes contra el anilox. En este caso, la rentabilidad se basaría en el desmontaje de la misma forma sencilla, sin necesidad de desconectar los tubos de entintado, y facilitando las tareas de limpieza y cambio.

Adicionalmente, la rasqueta debería ser anodizada –tratamiento químico para evitar que se enganche la tinta- para mejorar la limpieza. El peso de la misma tendría que ser práctico (inferior a 7 kg) para facilitar el cambio y minimizar los riesgos de lesiones para el operario.

En cuanto al cambio de fleje, éste debería ser rápido y seguro, por ejemplo con el uso de una tecnología consistente en un cambio sin herramientas. El cambio de los obturadores se debería realizar también sin herramientas, con el propósito de lograr un cambio rápido, sobre la máquina o fuera de ella.

Plataforma: ergonomía y operatividad máximas

La impresora debe estar dotada de elementos que faciliten el acceso a todos los elementos susceptibles de realizar un mantenimiento, como el tambor central, los sistemas de refrigeración y secado, etc. Todos estos cambios en el diseño son los que, al final, permiten al convertidor asegurar los tiempos y velocidades de trabajo; los tiempos de paro por cambio de trabajo y, por lo tanto, la eficiencia y la productividad.

Caso de éxito

Tomemos como referencia una empresa dedicada a la impresión de etiquetas tipo 'wrap around'. Esta compañía, tras adquirir una impresora con altos estándares de rentabilidad, es capaz de imprimir productivamente tanto tiradas de 3.000 metros como de 300.000 metros. Así, puede aprovechar las características de su maquinaria, como es la mayor velocidad de impresión en comparación con las máquinas convencionales que tenía.

Con una tirada media de 60.000 metros y una velocidad promedio de impresión superior a los 240 m/min, esta empresa es capaz de obtener producciones superiores a los 100 millones de SKU mensuales. Del mismo modo, reduce considerablemente los costes de inversión y limita el desperdicio tanto de tintas como de sustratos.

Gracias a la introducción de una impresora en la que prima la rentabilidad, la compañía ha mejorado su eficiencia y productividad en más de un 25%, hecho que le ha permitido reducir el precio de venta y mejorar el servicio a sus clientes sin perder la calidad del producto.