Estudio de resistencia a fatiga de acero inoxidable (316L) fabricado por tecnologías aditivas láser

El proceso de fabricación aditiva consiste en la fabricación de una pieza física a partir de polvo, utilizando un modelo 3D e imprimiéndolo capa por capa. Una de las incertidumbres que presenta la fabricación por capas es si la fusión entre las capas tiene calidad suficiente para que la pieza aguante las posteriores condiciones de trabajo y cumpla adecuadamente su función. Una de las situaciones más críticas se produce cuando la pieza está expuesta a cargas dinámicas, puesto que se plantea la duda de si la fusión selectiva por láser podría derivar en poros y defectos locales, que a su vez pueden causar propagación de grietas en el material y su fractura prematura.

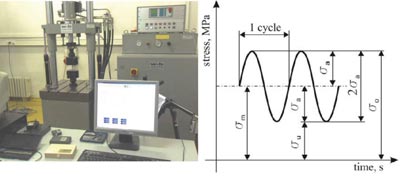

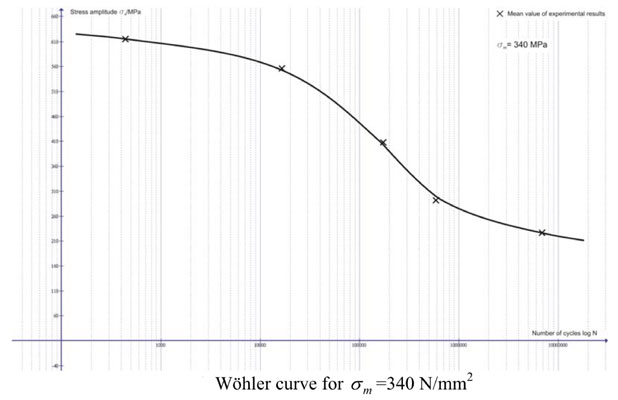

Este artículo presenta un estudio de las prestaciones a fatiga del acero inoxidable 316L fabricado mediante la fusión selectiva por láser (SLM) en la máquina Concept Laser M3. El objetivo del estudio fue determinar la resistencia a fatiga mediante el uso del método de Wöhler. El estudio se llevó a cabo en la máquina de ensayo servohidráulica uniaxial, aplicando la carga con dependencia sinusoidal de la tensión y el tiempo, correspondiendo a prueba de vibración continua (Figura 1). Se han estudiado 15 muestras en cinco regímenes diferentes, lo que significa que en cada régimen de carga se examinaron tres especímenes. El estudio se realizó de acuerdo a la norma DIN 50100. El artículo detalla los resultados de las pruebas en forma gráfica y tabular.

Definición de parámetros del estudio

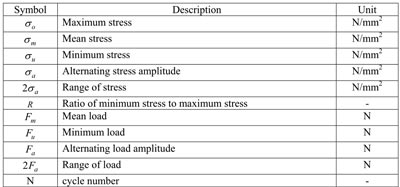

La siguiente tabla muestra la explicación de diferentes símbolos:

Cada régimen de carga podría ser definido por el valor medio (σm) y la amplitud de tensión (σa). La amplitud de tensión es la media de la diferencia entre los valores máximo y mínimo de la tensión. En la literatura, en lugar de la amplitud, se utiliza a menudo la relación entre el mínimo y el esfuerzo máximo (R), que se utilizará en este estudio.

Preparación de la muestra y definición de carga

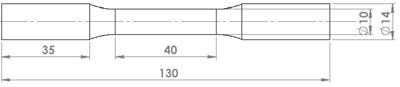

Las dimensiones finales de probetas para el ensayo se muestran en la Figura 2. Puesto que las muestras fabricadas en la máquina SLM suelen mostrar una mayor rugosidad superficial, las muestras fueron mecanizadas y pulidas para evitar que las concentraciones de tensión superficiales influyeran en el resultado final.

En este caso concreto, para definir los regímenes de carga se ha tenido en cuenta lo siguiente:

- La relación entre la longitud y diámetro no permite la carga de compresión debido a la posibilidad de pandeo, por lo que la tensión mínima (σu) debe ser positiva.

- La tensión máxima (σo) está limitada por la resistencia a la rotura por tracción determinada en el ensayo a tracción previo (Rm = 757 N/mm2).

- La tensión media fue seleccionada con el criterio de poder lograr el máximo rango de tensiones (2σa) dentro de los límites σu - σo. Por lo tanto, el valor seleccionado de la tensión media fue σm = 340 N/mm2.

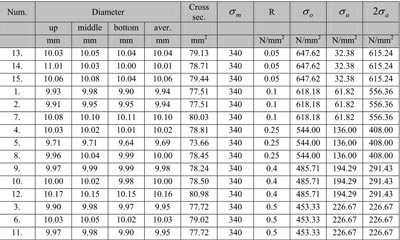

Por lo general, para este tipo de material, el número total de ciclos después del que la prueba se detiene si el espécimen no ha fracturado es 107. Es decir, se supone que después de este valor no se producirán fallos por fatiga. El primer nivel de carga fue seleccionado con R = 0,1 y luego otros cuatro regímenes iterativamente, teniendo en cuenta que los puntos de la curva S-N deben ser distribuidos de manera uniforme entre el 0 y 107 ciclos. Según estos criterios iniciales, se han establecido los valores numéricos de los regímenes de carga que se listan en la Tabla 2.

Procedimiento de ensayo

Las muestras fueron ensayadas en orden cronológico, de acuerdo a los números de serie que figuran en la primera columna de la Tabla 2. De esta manera, fue posible definir el espectro de carga entero que ofreciera una distribución uniforme de los puntos de SN de la curva de Wöhler.

Las probetas 13/14/15 fueron ensayadas con la tensión máxima correspondiente al 95% del límite de fluencia. Una amplitud tan alta de tensión sirvió para provocar estiramiento continuo de la muestra hasta la fractura de la misma. La superficie de fractura es perpendicular al eje longitudinal de la probeta y se produce en un único ciclo, sin la formación previa de grietas. Este tipo de fractura es muy común en ensayos a fatiga de bajo ciclo. El nivel de carga para las probeta 3/6/9 fue elegido empíricamente, con el fin de obtener el último punto de la curva S-N. El resultado fue de 3.9•106 ciclos antes de mostrarse la fractura.

Los valores numéricos de los resultados de la prueba se muestran en la Tabla 3. En la séptima columna se ofrece la frecuencia con la que se ha ensayado cada espécimen. Las frecuencias de prueba están limitadas por la capacidad de la máquina de ensayo, excepto para la probeta 1 donde ese límite es más bajo debido a razones de seguridad. Debido a las variaciones en el diámetro de la zona de carga de cada muestra, la fuerza de carga se volvió a calcular para que la tensión sea acorde a la Tabla 2.

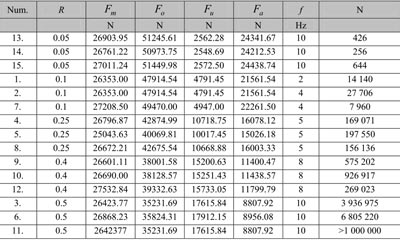

La presentación gráfica de los resultados se muestra en la Figura 3. Se puede ver un diagrama con abscisa logarítmica (número de ciclos) y la ordenada aritmética (amplitud de tensión), que es el formato que se corresponde con el diagrama de Wöhler. Se pudo observar una desviación estándar relativamente baja en los resultados.

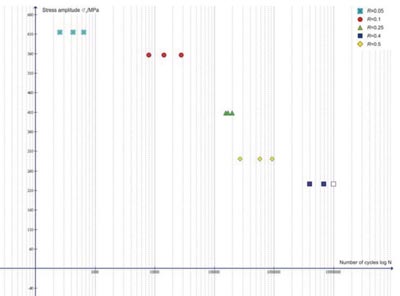

El siguiente diagrama muestra el diagrama S-N obtenido según los valores medios del diagrama anterior, con la curva de Wöhler correspondiente.

Discusión de los resultados

El material fabricado por capas suele contemplarse con relativa desconfianza puesto que se considera que el método de fabricación no ofrece garantías de una fusión completa entre las capas. Sin embargo, los ensayos a fatiga expuestos anteriormente demuestran que el comportamiento del material fabricado por la tecnología SLM (en este caso su variante Laser Cusing) es muy parecido al material convencional en cuanto al comportamiento dinámico. Según los regímenes de ensayo seleccionados, se han obtenido los cinco puntos de la curva de Wöhler S-N igualmente distribuidos en el rango 0-107 ciclos. Se percibe claramente una baja dispersión de los resultados, lo cual sugiere que no hay irregularidades importantes en el material. Además, la forma de la curva obtenida corresponde a las que se pueden encontrar para el acero 316L obtenido por el método convencional de fabricación de acuerdo con la literatura.

En resumen, el acero 316L procesado por deposición y fusión de capas de polvo muestra una fiabilidad igual al procesado convencionalmente.

Estos resultados fueron obtenidos en el marco del proyecto Karma, financiado en la convocatoria 'Research for SME Associations', del VII Programa Marco de la Unión Europea, con fecha de finalización en julio de 2013. El proyecto está orientado a fomentar el uso de las tecnologías de fabricación rápida en las pymes, con el fin de fomentar su competitividad en series cortas de productos personalizados. El objetivo del proyecto es el desarrollo de software inteligente para asistir a los diseñadores e ingenieros que desean aprovechar al máximo las tecnologías aditivas. Uno de los pilares del desarrollo de la herramienta es una base de datos que contiene caracterización completa de materiales de relevancia, procesados por estas tecnologías. En función de las propiedades de los materiales, el usuario de estas tecnologías puede estimar las futuras prestaciones de la pieza fabricada de este modo. Estos resultados son una pequeña parte de los resultados de este proyecto, cuyos detalles se pueden encontrar en www.karmaproject.eu.