Bella Figura en la automatización de envases IML

¿Cómo le fueron los negocios con IML en 2012?

En 2012 IML siguió ganando terreno. Suministramos unas 40 instalaciones, por lo que el número de unidades de automatización existentes en el mercado se sitúa ahora en torno a 550. Algunas de ellas desde hace más de 15 años. El sector dominante continuó siendo el sector Wood, con un 66% aproximadamente. El tercio restante fueron soluciones de envases para pinturas o aceites, para piezas técnicas y para el área de los cosméticos, donde registramos un ligero incremento. De modo que estamos bastante contentos con el año.

¿Por qué se deciden cada vez más empresas a utilizar IML, teniendo en cuenta que las decoraciones clásicas son más económicas?

El envase moderno hace tiempo que dejó de ser pura funcionalidad para convertirse en un medio de comunicación. Son varios los aspectos que pueden influir en esa decisión. Por una parte, el IML o etiquetado en el molde puede potenciar la percepción de un producto debido al realismo fotográfico y gran calidad de las imágenes. En el sector Wood, por ejemplo, una fresa roja salpicada de agua evoca en el consumidor la idea de “frescor”, lo que puede ayudar a imponerse frente a productos de la competencia. Por otra parte, IML permite ser muy flexible a la hora de introducir nuevos motivos, modificar los ya existentes o lanzar campañas. En la impresión polícroma esto resulta más complicado y no es necesariamente más barato. Pero las ventajas no terminan ahí: en el segmento de los envases de pintura, los fabricantes de latas de metal con etiquetas convencionales o impresiones están cambiando a envases de plástico con IML. El desencadenante son los argumentos anteriormente mencionados y la huella ecológica. Esta disminuye, ya que al ser más ligeros los envases de pintura ahora consumen menos energía durante el transporte. Otro ejemplo podría ser la revalorización de un envase termoconformado en el sector Wood. El proveedor cambia a un envase moldeado por inyección con IML. De esa forma mejora el aspecto de su producto.

¿Qué tendencias observa en las láminas IML?

Efectivamente existen nuevas láminas: entre nuestros asociados, como la imprenta Verstraete en Maldegem, Bélgica, cada vez son más comunes las etiquetas IML en diseño metalizado. Oro y plata son en la actualidad los colores más solicitados. Estos tonos metalizados resistentes a los rayos uva permiten obtener efectos similares al huecograbado y la impresión flexográfica. Unilever ha sido el pionero para las tarrinas de margarina con IML metalizado. Esto podría convertirse en una opción de configuración importante, quizás también fuera del sector Wood. Estoy pensando en los envases para cosméticos, donde las decoraciones doradas y plateadas de alta calidad están a la orden del día.

Volviendo a la técnica de automatización, ¿qué exige el cliente hoy en día?

El cliente espera en principio tres cosas: en primer lugar, reducir el tiempo de ciclo en combinación con un gran número de cavidades. En segundo lugar, una elevada disponibilidad y, en tercer lugar, un proceso general dotado de una seguridad y fiabilidad máximas.

¿Cómo logra el equilibrio entre velocidad y seguridad?

Nuestras instalaciones en el mercado, unas 550 en la actualidad, a menudo trabajan 24 horas al día, siete días a la semana. Es decir, de manera ininterrumpida. Entre ellas, todavía se encuentran instalaciones de los años 1997/1998. Para eso son necesarios diseños plenamente desarrollados capaces de soportar las elevadas cargas dinámicas. Para los sistemas de control y accionamiento recurrimos a la tecnología más moderna, de forma que los movimientos sean rápidos, dinámicos y absolutamente precisos. Un factor determinante es también nuestro departamento de experimentación y simulación. Cada elemento de la instalación es comprobado a fondo en series de ensayos antes de ser utilizado para un diseño. Pues el incremento de las cargas mecánicas no debe ir en perjuicio de la longevidad del sistema de automatización. También ha habido avances en el terreno del diagnóstico remoto, con el fin de poder ofrecer a nuestros clientes una ayuda rápida y puntual. El servicio postventa ha cobrado una gran importancia en la percepción del cliente.

¿Qué esfuerzos realiza Beck Automation en el campo del aseguramiento de la calidad de este tipo de sistemas dinámicos?

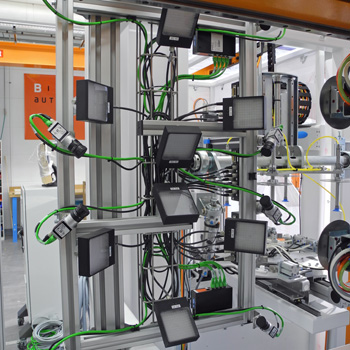

El aseguramiento de la calidad ha cobrado mucha importancia. Así, cada vez es más común el uso de sistemas de visión con cámara para realizar el control de un flujo de piezas ok. La tendencia comenzó hacia el año 2010 en los mercados altamente tecnológicos e impulsados por el tiempo de ciclo. Al fin y al cabo, se trata de una inversión relativamente alta. En una instalación IML rápida con 6 cavidades necesitamos hasta 6 cámaras con sistema de flash integrado en la automatización. Esto supone entre el 10 y el 15% del coste de una instalación. No obstante, la inversión se amortiza muy rápido si con ello el productor es capaz de controlar su riesgo de entrega. La tendencia a utilizar un sistema de visión se encuentra en una senda de crecimiento a largo plazo.

¿Qué hitos caracterizan el desarrollo en Beck Automation?

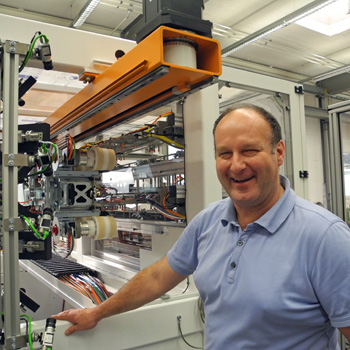

Los primeros diez años nos concentramos prioritariamente en el desarrollo de sistemas de automatización robustos y de bajo mantenimiento. Dado que ofrecemos soluciones de automatización para el IML desde el año 1984, somos algo así como los pioneros y veteranos del ramo. A mediados de 2009 ampliamos nuestra nave de producción: la antigua producción se convirtió en el laboratorio de experimentación. La nueva nave de producción da cabida a entre 6 y 8 puestos de montaje y puesta en servicio. De esa forma se pudo acelerar en un 40% la producción de una instalación hasta su entrega. Un factor muy importante, dado el dinamismo reinante en cuanto a los tiempos de desarrollo en el sector de los envases. No es casualidad que en el año 2010 hayamos podido captar un número significativo de nuevos clientes que de otro modo habríamos perdido debido a los tiempos de entrega.

En paralelo se produjo una mejora constante de las velocidades de ciclo, que hoy en día pueden situarse por debajo de 3 segundos. El número de cavidades aumenta constantemente en los últimos años. Esto significa sistemas cada vez más complejos. Al mismo tiempo, hay que demostrar siempre que la inversión realizada responde a las expectativas en cuanto a eficiencia, disponibilidad y longevidad. En este segmento Premium hemos podido consolidarnos y jugar un papel precursor. Unos empleados altamente motivados ponen la guinda en el pastel. El nivel de conocimiento técnico de los empleados constituye una base muy importante para poder sobreponerse a la competencia. Esto incluye la formación continua de los empleados, así como el debate técnico con clientes y socios comerciales.

Formación y diálogo son dos aspectos importantes para nosotros, tanto en lo que respecta al aprovisionamiento, p. ej., con proveedores de etiquetas, como a las ventas, como con constructores de moldes o fabricantes de máquinas de moldeo por inyección. Del lado del cliente, nuestros técnicos imparten cursos de formación in situ. Un asesoramiento en materia de técnica de aplicación y de prevención, así como una comunicación basada en Internet y el diagnóstico a distancia son en la actualidad 'factores blandos' muy importantes para captar y mantener al cliente. Creo que el servicio postventa todavía experimentará algunos cambios en este punto. Y luego tenemos esa acusada inclinación por los excesos de capacidad en el diseño …

¿A qué se refiere con “excesos de capacidad en el diseño”?

La gran mayoría de nuestras instalaciones están hechas a la medida del cliente. Ya sea en términos de la velocidad óptima de entrada o salida de un producto o en términos de flexibilidad, para cubrir una determinada familia de productos. Para una personalización optimizada necesitamos horas de diseño. En el caso ideal, nuestros clientes nos incorporan ya en la fase de desarrollo de un producto y en la solución de producción. Esto no carece de relevancia para un sistema de automatización, pues se trata de adaptar de manera óptima la geometría de la etiqueta a la geometría del producto, teniendo en cuenta las relaciones de espacio y el flujo de la producción.

Además hay que tener en cuenta lo siguiente desde el punto de vista del diseño: nuestros mercados altamente desarrollados están estrechamente vinculados al tiempo de ciclo. Naturalmente, también existe un cierto crecimiento de las soluciones estándar en el segmento intermedio que no implican ese gasto en el diseño, pensemos en Rusia, Sudáfrica o Brasil, pero en el segmento Premium esto es algo muy importante. A esto se suman los trabajos de desarrollo del departamento de diseño para precisamente esas soluciones estándar, así como nuevos desarrollos y productos de exposición para ferias. Aquí también queda todavía mucho por hacer desde el punto de vista del diseño para acreditar la proverbial 'Swissness'.

Hablando de la cuota de origen de un producto suizo, actualmente se trata de un tema muy importante en el debate político en Suiza. ¿Cuál es la situación en Beck Automation?

Para que un producto industrial pueda ser designado como 'Swiss Made', es necesario que como mínimo el 50% del valor añadido proceda de Suiza. Como es habitual en la construcción de maquinaria, hay muchos componentes que se adquieren en el mercado mundial. Luego hay elementos que entrañan menos potenciales de valor añadido, es decir, que se compran en terceros mercados. Pero una gran mayoría sigue procediendo de Suiza. Nuestro trabajo de desarrollo se centra principalmente en el producto 'Swiss Made'.

¿De qué trabajos de desarrollo se trata?

Ya he hablado en general de la experimentación de componentes y de los nuevos desarrollos de diseño. En especial se trata, por ejemplo, del desarrollo de los machos. Estos son los elementos de la automatización que reciben la etiqueta. Estos machos aún se fabrican hoy en día a partir del bloque macizo de plástico. Las conexiones para el vacío y la estática requieren un montaje complejo. Procesos de fabricación modernos abren aquí nuevas posibilidades. Los machos se pueden fabricar de modo más ergonómico, ligero y económico. Los machos son, por así decir, nuestra especialidad nuclear.

Antes hablaba de los mercados. ¿Cómo están evolucionando?

En el campo de los envases los mercados presentan una variedad muy amplia a nivel global. Aun así, existen diferencias en lo que se refiere al nivel de calidad. Los envases IML se encuentran en el segmento superior. Junto a los mercados consolidados de Europa y los EE UU, Rusia, el mundo árabe, Sudáfrica, Irán y Brasil son ahora los mercados emergentes. Allí donde aparece un proveedor multinacional, como Unilever, Procter&Gamble o Nestlé, IML gana en importancia. Luego hay otros mercados, como las aplicaciones cosméticas o para salas blancas, que también tienen buenas perspectivas. IML es una tecnología capaz de fabricar el envase en un único paso de proceso y de ofrecer múltiples posibilidades de configuración visual mediante láminas atractivas de aspecto metalizado o también informaciones de uso, tan importantes en la técnica médica. Para ello me baso en los últimos proyectos realizados. El ejemplo más reciente es la entrada de IML en el mercado de los desodorantes roll-on.

¿Cuáles son las perspectivas para las aplicaciones IML?

Sin pretender ser un profeta: IML tiene futuro. El poder de convicción de IML reside en las ventajas para subrayar el alto valor de un producto. Al mismo tiempo son las grandes multinacionales las que se ocupan de ampliar las aplicaciones y de crear nuevos campos de aplicación, por ejemplo, en los segmentos de mercado de la técnica médica y los cosméticos.