Friul Filiere lanza FFC, un material compuesto ultraligero con aspecto de madera

17 de junio de 2010

El nuevo composite FFC es un mezcla de materia termoplástica atóxica de fibras naturales, que pueden ser serrines (en un proporción del 30 o el 50%, con una granulometría y una humedad determinada), mezcladas adecuadamente con un PVC y un agente de expansión, lubrificante y estabilizantes.

Con este material, que puede transformarse en extrusoras monohusillo de determinado tipo o en extrusoras de doble husillo, paralelas o cónicas, se obtiene un producto de densidad de 0,65, muy similar a la madera, pero con un coste inferior. Además, implica un proceso sencillo y una reducción del coste del producto final, manteniendo al mismo tiempo una alta productividad.

“Una propuesta muy rentable”

El FFC se trabaja como la madera, es decir, se puede taladrar, fresar, atornillar, clavar, pintar, lacar e, incluso, recubrir de láminas de melanina. Otra ventaja de este material es que ofrece la posibilidad de poder reciclarse y regenerarse al final de su vida en el mismo producto o en otros compuestos de PVC.

En cuanto a las propiedades físico-químicas, destaca su estabilidad dimensional, su resistencia a la humedad, su capacidad de aislamiento térmico y acústico, así como el módulo de elasticidad que permite su uso en superficies curvas. Otra característica notable del FFC es su autoextinguibilidad, propiedad a tener en cuenta a la hora de plantear la seguridad activa de nuestro entorno, tanto en el interior de las viviendas como en terrazas y jardines.

Este material, según subraya la compañía italiana, es “una propuesta muy rentable” si se compara con otro tipo de materiales. Así, puede emplearse en lugar de los PVC rígidos comunes con nerviado interior. En este caso, el FFC elimina la presencia de nervios y hace los productos macizos y de mejores características. También puede competir con el MDF, también conocido como DM. Aquí el FFC resulta más económico y, además, con “cualidades muy superiores” en cuanto a la resistencia a la humedad y los niveles de definición y complejidad que ofrece la extrusión en comparación con el mecanizado.

El FFC puede emplearse en la construcción, la agricultura, en la fabricación de muebles y en la fabricación de cerramientos y ventanas. En la actualidad, productos finales como marcos de puertas y zócalos emplean ya este material, sustituyendo en este caso a materiales como el PVC rígido.

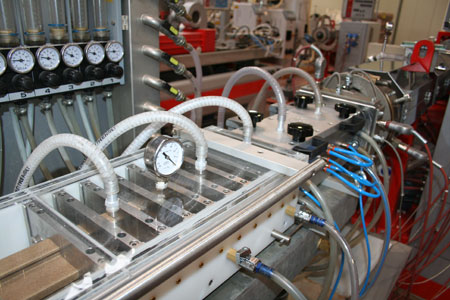

Friul Filiere organizó este mes de junio en Italia una jornada de puertas abiertas internacional para mostrar las cualidades del composite. Además, la compañía ofrece la posibilidad de realizar una demostración individual a todo aquel interesado en conocer de cerca las prestaciones del FFC, así como el proceso y la maquinaria más adecuados para su elaboración.

Con el medio ambiente

La empresa también destaca la apuesta de este material por el medio ambiente. Tal y como explica Friul Filiere, los costes energéticos de transformación son bajos ya que el FFC requiere menos recursos eléctricos por kilo que cualquiera de los materiales compuestos que provienen de recursos fósiles como pueden ser las poliolefinas (PP o PE). Además, gracias a su baja densidad, se obtienen cantidades de polímeros muy reducidas por metro cúbico y se reducen por tanto los costes de transporte, en comparación con materiales de densidades superiores.

Friul Filiere propone la posibilidad de transformar el material composite FFC con un máquina monohusillo de la gama Omega, que dispone de un husillo más largo. El fabricante italiano afirma que también puede emplearse una máquina de doble husillo pero, recuerda la empresa, es una opción más cara y los costes de mantenimiento derivados del desgaste de los husillos son más altos, lo cual influye en el coste de transformación e incrementa la necesidad de inversión.

Los aspectos tecnológicos pueden tratarse de diversas maneras, por ello, Friul Filiere analiza la situación específica de cada proyecto y de cada empresa para dar con la mejor solución. Además, es capaz de desarrollar el nuevo producto, con las correspondientes hileras, calibraciones y pruebas, en las instalaciones del cliente antes de la entrega.