Aquest article ha estat escrit originalment en castellà. L'hem traduït automàticament per a la vostra comoditat. Tot i que hem fet esforços raonables per a aconseguir una traducció precisa, cap traducció automática és perfecta ni tampoc pretén substituir-ne una d'humana. El text original de l'article en castellà podeu veure'l a

Automatización de una planta de poliamidaAutomatització d'una planta de poliamida

Emilio Fernández

Siemens15/09/2002

Siemens Controlmatic s'ha encarregat de la automatització completa de la nova planta de poliamida que Nurel ha obert a Saragossa. Per a això, Siemens ha optat pel concepte d'automatització totalment integrada i ha optat per un sistema totalment descentralitzat que transmissió i captació de dades.

Vista de la nova planta de Poliamida PA-6 a la fàbrica de Nurel a Saragossa

A la factoria que l'empresa Nurel té a Saragossa s'ha construït una nova planta de producció contínua de poliamida PA-6, termoplàstic industrial semicristalino de color blanc que tècnicament es diu policaprolactama i comercialment niló.

La poliamida PA-6 produïda en Nurel s'utilitza gairebé exclusivament per a la fabricació de diversos teixits sintètics. Aquesta nova planta disposa de dues línies de producció cadascuna amb una capacitat de 23t/día de xips de PA-6.

També hi ha altres unitats auxiliars i de preparació d'additius que alimenten a les dues línies de fabricació principals i que es troben localitzades en un edifici independent.

La planta ha estat construïda "clau en mà" per l'enginyeria suïssa EMS Inventari Fischer i la posada en marxa s'ha realitzat a l'abril d'aquest any.

L'automatització del procés ha estat realitzada per Siemens Controlmatic des de Barcelona i les línies de transport per Elina empresa d'enginyeria i serveis ubicada a Saragossa.

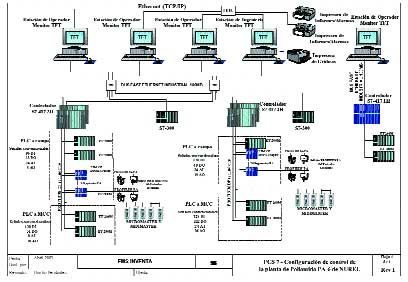

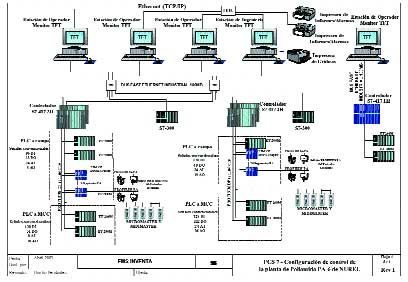

Per a l'automatització d'aquesta nova planta s'ha utilitzat el concepte "Automatització totalment integrada" de Siemens amb el Sistema de Control Distribuït Simatic PCS7 com a nucli de la configuració de control global de la nova planta. El concepte d'automatització del procés i del transport de material es reflecteix en el diagrama adjunt (esquema 1).

En ell podem veure el disseny cent per cent redundant tant per a les estacions d'operació com per als controladors de procés i els busos de comunicacions. En aquesta planta s'ha utilitzat amb èxit el concepte de busos de camp:

S'utilitza Profibus DP redundant per a la connexió descentralitzada dels senyals d'E / S de camp i Profibus PA per connectar la instrumentació de procés (transmissors de pressió, cabal, nivell i temperatura...) i els posicionadors electropneumàtics per les vàlvules de control.

Hi ha igualment variadors de velocitat connectats al sistema de control a través del bus DP.

Amb aquest procediment s'optimitza la instal·lació i interconnexió dels dispositius de camp ja que les targetes d'adquisició d'informació es len descentralitzadament a la planta en àrees properes al propi procés i els transmissors de camp que funcionen amb tecnologia de transmissió d'informació digital es connecten al Sistema de Control a través d'un cable de bus.

Hi ha algunes senyals de control molt crítiques que requereixen una alta velocitat de processament i resposta per part del Sistema de Control l'adquisició dels quals realitza mitjançant instruments analògics cablejats directament a entrades i senyals analògiques.

El bus del sistema que interconnecta els controladors de procés amb les estacions d'enginyeria i operació és del tipus Fast Ethernet Industrial treballant a 100MB i utilitza la tecnologia de "switches" configurats en redundància que permet filtrar i optimitzar les comunicacions entre els controladors i les estacions d'operació.

Per al control del procés s'utilitzen dos controladors del tipus AS417-2H que tenen redundància total tant de font d'alimentació com de CPU i de processadors de comunicacions.

El sistema de transport està controlat per un altre controlador AS417-1H.

A la sala de control es troben disposades per al control del procés quatre estacions d'operació de les quals una és també estació d'enginyeria que centralitza tots els elements que integren el control de la planta. Les quatre estacions disponibles permeten la visualització i operació de la planta completa. Cadascuna d'elles té la mateixa base de dades de l'aplicació i realitza les mateixes funcions d'emmagatzematge de dades, registre històric de variables i informes de planta amb el que s'evita la possibilitat de pèrdua de dades.

El sistema de transport es visualitza i maneja des d'un lloc de control addicional.

També hi ha dos PLC que controlen les màquines talladores subministrades com paquet i que s'han connectat a la xarxa Ethernet per poder visualitzar fàcilment la informació d'aquests equips des de les estacions de la sala de control.

Empreses o entitats relacionades

Siemens, S.A. - Smart Infrastructure