Desmontaje automatizado de productos electrónicos

Un nuevo informe de la ONU revela que cada vez se producen más residuos electrónicos en todo el mundo, aunque los esfuerzos de reciclaje no van al mismo ritmo. No se están recuperando ni reciclando materias primas valiosas. Los investigadores científicos del Instituto Fraunhofer de Operación y Automatización de Fábricas (IFF) están abordando esta cuestión. En el proyecto iDEAR, están desarrollando soluciones para el desmontaje robótico automatizado y no destructivo de productos electrónicos para su remanufactura y reciclaje de materiales que ayudarán a establecer una economía circular avanzada.

Los avances tecnológicos están reduciendo constantemente la vida útil de los dispositivos electrónicos. Esto está dando lugar a una demanda cada vez mayor de materias primas finitas. Al mismo tiempo, los desechos electrónicos siguen acumulándose. La generación anual mundial de desechos electrónicos podría aumentar hasta 74 millones de toneladas métricas para 2030. Solo una pequeña fracción de todos los dispositivos electrónicos se recicla. Más del 80% de los desechos electrónicos generados terminan en vertederos o incineradoras, incluidas todas las valiosas materias primas, metales preciosos y tierras raras que contienen los aparatos electrónicos. La incineración puede liberar sustancias y productos químicos peligrosos en el medio ambiente.

El pequeño porcentaje de desechos electrónicos que se somete a tratamiento suele triturarse, mientras que solo una parte limitada se desmonta manualmente, se limpia de sustancias peligrosas, se descompone mecánicamente y se clasifica en diferentes fracciones. Sin embargo, este desmontaje manual conlleva altos costes y no es muy eficaz. Prácticamente no ha habido estrategias sostenibles de retención de valor para reacondicionar y reciclar productos electrónicos que permitan una economía circular avanzada. En el proyecto iDEAR, abreviatura de Intelligent Disassembly of Electronics for Remanufacturing and Recycling (Desmontaje inteligente de productos electrónicos para su remanufactura y reciclaje), los investigadores del Fraunhofer IFF de Magdeburgo están combinando la gestión del conocimiento, la metrología, la robótica y la inteligencia artificial en un sistema inteligente para procesos de desmontaje automatizados y no destructivos con el fin de establecer un sistema de gestión de residuos cerrados y certificables. “Pretendemos revolucionar el desmontaje de los residuos electrónicos. Las soluciones actuales requieren una ingeniería sustancial y están limitadas a un grupo de productos concreto. En el proyecto iDEAR, estamos aplicando una metodología basada en datos para que la mayor variedad de productos, desde ordenadores hasta microondas y electrodomésticos, puedan desmontarse en tiempo real con poca ingeniería”, afirma José Saenz, director del Grupo de Robots Asistentes, de Servicio e Industriales del Fraunhofer IFF. Los investigadores se están concentrando inicialmente en el desmontaje automatizado de ordenadores. El sistema está pensado para poder actualizarse con el tiempo para cualquier equipo, como lavadoras, por ejemplo.

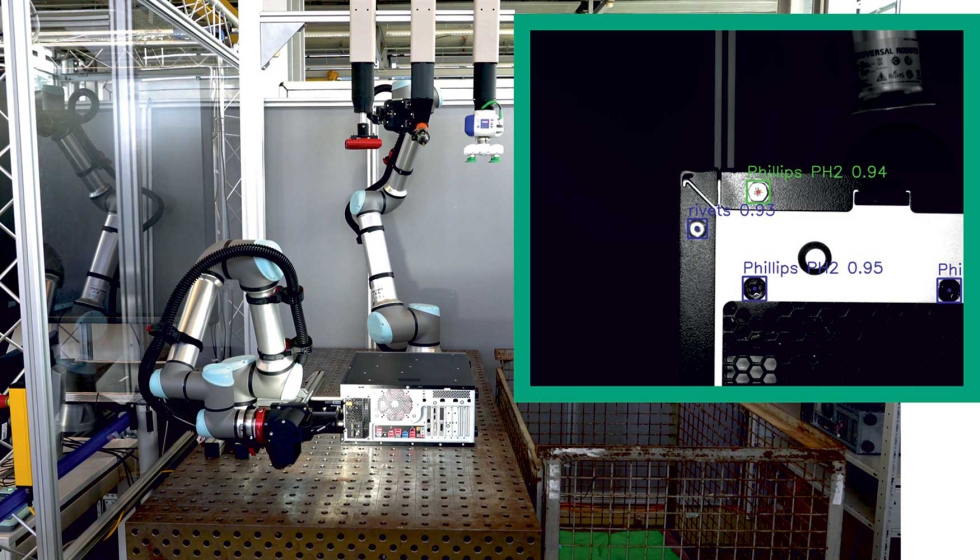

Figura 1. El robot saca la placa base de la carcasa. Foto: Fraunhofer IFF.

Identificación automatizada de ensamblajes mediante metrología de alta precisión

Una vez que los artículos han sido entregados y separados, se inician los procesos iniciales de identificación y análisis de condiciones. Los sistemas de sensores ópticos y las cámaras 3D con algoritmos basados en IA escanean las etiquetas con información sobre el fabricante, el tipo de producto y el número, detectan los tipos de componentes y su ubicación, examinan las geometrías y superficies, evalúan el estado de los elementos de fijación, como tornillos y remaches, y detectan anomalías. “La metrología óptica ayuda a escanear etiquetas y clasificar diferentes piezas, como tornillos, por ejemplo. Algoritmos de aprendizaje automático previamente entrenados e IA interpretan los datos de la imagen y permiten la identificación y clasificación de materiales, plásticos y componentes en tiempo real basándose en datos de sensores y espectrales”, explica Saenz. Por ejemplo, la IA detecta si un tornillo está oculto u oxidado. Todos los datos se almacenan en un gemelo de desmontaje digital, que es una instancia de producto, por así decirlo, y también proporciona información sobre si un producto similar ha sido desmontado alguna vez.

En el siguiente paso, Saenz y su equipo definen la secuencia de desmontaje para que su software pueda determinar si se debe ejecutar un desmontaje completo o si solo se debe enfocar en la recuperación de componentes específicos y valiosos. Los componentes pegados o acoplados de otra manera dificultan el desmontaje no destructivo. Los tornillos oxidados o desgastados o los componentes deformados tampoco son ideales para esto. El proceso de desmontaje comienza basándose en esta información de alto nivel. El robot recibe una serie de instrucciones y operaciones que debe completar, como “Quitar dos tornillos a la izquierda de la carcasa, abrir la carcasa”, etc. Siempre que es necesario, la máquina cambia cada herramienta necesaria entre los pasos individuales. Las habilidades especificadas en las secuencias de desmontaje incluyen acciones del robot, como atornillar, levantar, cortar, extraer, localizar, reposicionar, soltar, mover palancas, doblar, romper y cortar cables, que el robot de desmontaje puede realizar de forma completamente autónoma. El demostrador incluso logró en las pruebas extraer una placa base de un ordenador, una tarea muy compleja que requiere un alto nivel de precisión. “Utilizamos IA para eso. Un agente de IA se entrena inicialmente para completar el proceso en el modelo de simulación y, más tarde, transferimos la acción del robot entrenado a la configuración experimental del mundo real. Esto no es necesario para habilidades simples, como la localización. Para eso usamos datos de sensores y cámaras”, explica Sáenz.

Se han construido los demostradores individuales para los subprocesos: una estación para la identificación y el análisis de ordenadores, un demostrador del modelo de evaluación conectado al gemelo digital del producto y la secuencia de desmontaje, un demostrador de gemelo digital, un demostrador de la ejecución automática de acciones robóticas basadas en habilidades para el desmontaje y un demostrador de acciones robóticas generadas por IA para extraer las placas base de la carcasa. En el siguiente paso, los demostradores se interconectarán. El objetivo es un demostrador que integre todos los desarrollos tecnológicos y pueda ejecutar todos los procesos de desmontaje automatizado. “El reciclaje y la remanufactura son clave para que las empresas manufactureras garanticen el acceso a las materias primas. La recuperación de estos materiales no solo reduce el impacto medioambiental de los residuos electrónicos, sino que también constituye una valiosa fuente de materias primas para nuevos productos”, afirma Saenz.