Fluke anuncia nuevas tecnologías para mejorar la eficiencia de la operativa industrial

Fluke, multinacional pionera en la fabricación de instrumentos compactos y profesionales de prueba y medida, así como de software, comparte hoy las tres principales tendencias que están mejorando la eficiencia de la operativa en los actuales entornos industriales.

Los retos que afrontaron los responsables de operativa industrial a causa de la pandemia se han visto reemplazados por el creciente coste de la energía y la necesidad de lograr el objetivo de cero emisiones netas. El precio de la energía no deja de aumentar, por lo que se acentúa la necesidad de reducir los costes y ofrecer unos objetivos de sostenibilidad compartidos, tanto entre las empresas pequeñas y medianas como en las grandes compañías.

Paul Feenstra, vicepresidente de Fluke EMEA, declaró: “Estamos trabajando junto a nuestros clientes con el fin de impulsar nuevas iniciativas para mejorar la operativa, incrementar la eficiencia y llevar la fiabilidad a un nuevo nivel en el siglo XXI”.

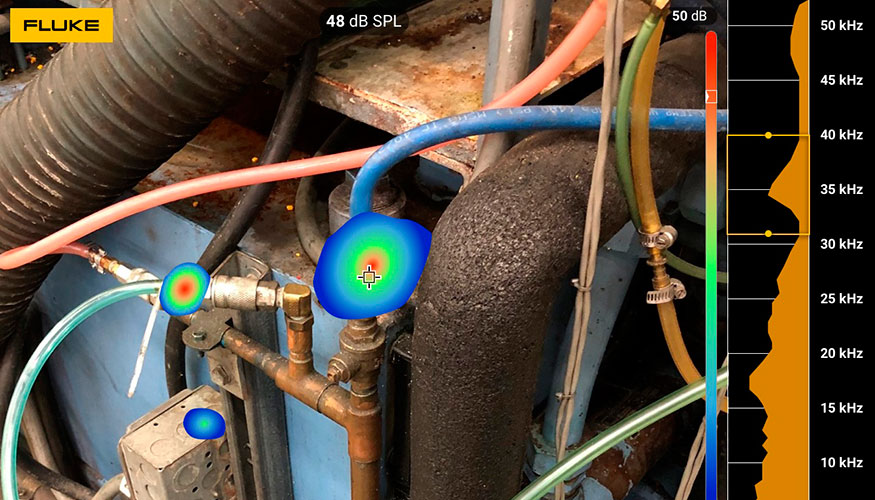

El generador de imágenes acústicas de precisión ii910 de Fluke tiene un doble uso para la detección de fugas de aire comprimido y descargas de partículas.

1- Reducir los costes energéticos con una tecnología más avanzada y la monitorización de los datos basada en la nube

Aproximadamente el 90% de todas las empresas usan aire comprimido en algunas de sus operaciones, hasta tal punto, que a menudo se le denomina el cuatro suministro. Los recientes desarrollos de tecnología de cámaras acústicas industriales, han permitido identificar con rapidez las fugas en los sistemas de aire comprimido utilizados en entornos industriales y de fabricación. La cámara acústica industrial ii900 de Fluke incorpora una matriz de micrófonos que muestra un mapa sonoro en un campo de visión más amplio y a una distancia de hasta 70 metros, de modo que los equipos de mantenimiento puedan localizar visualmente las fugas de aire de forma muy rápida y exacta en los sistemas de aire comprimido.

Junto con la mejora de los instrumentos robustos portátiles, los métodos de monitorización también están evolucionando con el uso de instrumentos conectados a internet. El análisis y los datos se capturan en una plataforma de la nube y ello permite a los operarios monitorizar los indicadores clave de rendimiento (KPI) de sistemas de aire comprimido como energía, electricidad, caudal, presión y caudal de fuga. El generador de informes LeakQ de Fluke crea informes detallados sobre fugas en el compresor de aire a partir de las imágenes capturadas por la Fluke ii900 o la cámara acústica de precisión ii910 y calcula el ahorro de energía una vez reparadas las fugas.

2- Utilización de los datos para mantenimiento predictivo

Los profesionales de mantenimiento utilizan el mantenimiento preventivo desde hace varias generaciones con el fin de evitar averías en los equipos y han recurrido al mantenimiento reactivo cuando los activos fallan. Con el auge de las tecnologías IIoT (Internet de las Cosas Industrial), los profesionales de mantenimiento ahora pueden conectar instrumentos, software y sensores para recoger, almacenar y analizar varias fuentes de datos en un solo lugar. La pandemia aceleró la inversión en tecnologías que posibilitan la monitorización remota. La tecnología permite que los equipos de fiabilidad y mantenimiento cumplan los plazos con independencia del personal disponible. La tendencia hacia la monitorización remota seguirá su curso y la operativa a pequeña escala recurrirá a servicios de monitorización remota del estado.

La inteligencia artificial y el aprendizaje automático mantienen su promesa de identificar rápidamente las tendencias y adaptarlas también con rapidez a las condiciones cambiantes de la operativa. El software dotado de análisis prescriptivo se está uniendo finalmente al moderno hardware de monitorización de estado para provocar una revolución en el uso de la inteligencia artificial y el aprendizaje automático en operaciones de mantenimiento.

Ahora surge una carrera por combinar el hardware y el software con algoritmos de aprendizaje automático e inteligencia artificial. Empresas como Fluke están trabajando para unir estas tecnologías de manera que el software pueda identificar tendencias, reconocer patrones de datos y elaborar recomendaciones concretas para el mantenimiento de los equipos.

El generador de imágenes acústicas industriales ii900 de Fluke captura imágenes fijas y de vídeo de las fugas de aire comprimido en una instalación.

3- Integración de velocidades Digital SI en medidas críticas de los equipos

La penetración acelerada de las soluciones de medidas digitales destinadas a aplicaciones industriales puede ahorrar tiempo y dinero, además de facilitar un cambio hacia el mantenimiento predictivo de los sistemas. Aunque los modernos dispositivos digitales de medida no suelen ser soluciones que se instalen y no requieran más atención, el mayor número de soluciones de medidas digitales facilita la implementación de tecnologías de verificación, que pueden ayudar a simplificar el mantenimiento al personal sin comprometer por ello la precisión o la fiabilidad.

Digital SI (International System of Units), una iniciativa creada como parte de la revolución de la industria 4.0, consiste en la creación de un sistema globalizado para transmitir información de certificación de calibración de manera electrónica. Esto es fundamental ya que el intercambio de datos y los propios datos constituyen la base de los procesos industriales altamente automatizados. El sistema garantiza la trazabilidad de las medidas de todas las calibraciones realizadas y permite compartir información sin recurrir al papel. Esto agiliza la integración de las medidas ya que se puede llevar a cabo utilizando equipos de prueba críticos dentro de una fábrica integrada, mejorando así la eficiencia del mantenimiento y la eficiencia de la planta.

“Las pruebas que hemos efectuado en los últimos 24-36 meses permite concienciar cada vez más a los máximos responsables de las empresas sobre la introducción de cambios fundamentales en los métodos de mantenimiento con el fin de proteger los resultados”, señaló Paul Feenstra.

“Esto es música para los oídos de los responsables industriales que han estado reivindicando inversiones para mejorar la eficiencia y la fiabilidad de los sistemas. Ha llegado el momento de adoptar tecnologías, instrumentos y procesos innovadores para asegurar que nuestra empresa siga siendo competitiva y prospere en este nuevo entorno”.