El centro tecnológico Ceit es un referente en el campo de los gemelos digitales, una de las cuatro familias de activos tecnológicos del centro

Gemelos digitales, puerta virtual hacia la productividad y la eficiencia en Industria 4.0

Iñaki Yarza, director de Desarrollo Corporativo de Ceit

24/05/2022La transformación digital es un factor clave para impulsar la productividad y la eficiencia en el sector industrial. Gracias a las diferentes herramientas digitales y a las Tecnologías de la Información y la Comunicación (TIC), las empresas industriales tienen ya la posibilidad de llevar a cabo en tiempo real los ajustes que necesitan para mejorar el funcionamiento de sus máquinas, optimizar los procesos productivos y aumentar su rentabilidad.

Dentro de este nuevo paradigma productivo, tanto la Inteligencia Artificial como los gemelos digitales desempeñan un papel determinante a la hora de obtener e interpretar los datos que se precisan para optimizar la toma de decisiones y mejorar la productividad.

El desarrollo de algoritmos de aprendizaje automático consigue que esta herramienta inteligente sea capaz de procesar millones de datos sobre el comportamiento de una máquina y proponer opciones de funcionamiento más eficaces. Por este motivo, la integración de la inteligencia artificial en los ecosistemas industriales y, sobre todo, la implementación de los gemelos digitales constituye una tarea conjunta que aumenta la eficiencia mediante tres procesos: la monitorización del funcionamiento de la planta, la interpretación de todos esos datos y la realización de una simulación de los diferentes comportamientos que se pueden producir en un entorno industrial.

Estos gemelos digitales o ‘digital twins’ son herramientas capaces de replicar en un entorno virtual el funcionamiento real de una máquina para dibujar posibles escenarios de comportamiento, anticipar errores en la producción, proponer modelos de respuesta y mejorar la toma de decisiones. Por esta razón, la robustez y fiabilidad de los gemelos digitales resulta básica para conseguir que la diferencia entre lo real y lo virtual sea mínima. Todo ello con el objetivo de que las empresas puedan anticiparse a cualquier tipo de problema o incidencia en la cadena de producción, y también para que sean capaces de implementar las medidas correctoras con agilidad y antelación. Son, además, herramientas fundamentales para poder predecir en un escenario virtual aspectos como la degradación de una máquina o el grado de desgaste de sus componentes, y poner en marcha mejoras que incrementen la fiabilidad y la disponibilidad de las líneas de producción.

Entre otras aplicaciones, los gemelos digitales también se pueden usar a modo de ‘laboratorio virtual’. Una vez que los modelos matemáticos son lo suficientemente robustos como para replicar el comportamiento del sistema, el gemelo digital se puede utilizar para estudiar el comportamiento del mismo en escenarios muy diversos, algunos alejados de las condiciones típicas de operación.

Además, los gemelos digitales pueden diseñarse para mantener un flujo de información bidireccional que les permita mantener su actividad en tiempo real. En estos casos, la red de sensores distribuida por la máquina es la que le aporta datos relevantes sobre su funcionamiento y, a continuación, esa información procesada por el algoritmo de inteligencia artificial puede regresar al objeto original en forma de indicaciones.

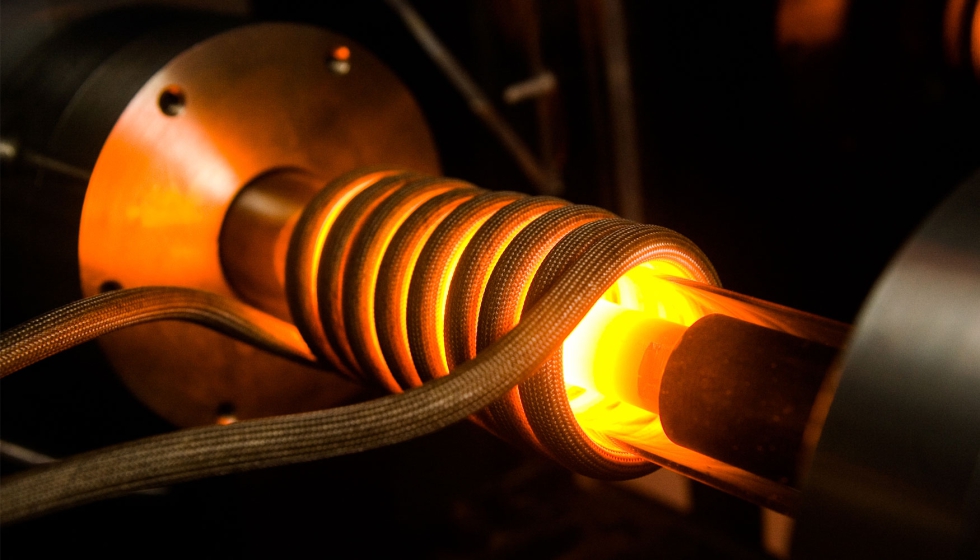

El centro tecnológico Ceit, miembro de la alianza Basque Research and Technology Alliance (BRTA), se ha convertido en un referente en el campo de los gemelos digitales, representando una de las cuatro familias de activos tecnológicos del centro, gracias a su ‘expertise’ en la utilización del modelado matemático para la investigación en el sector industrial. Estos modelos son los que permiten representar fenómenos reales a través de ecuaciones y fórmulas matemáticas para que las máquinas sean capaces de leer e interpretar esos datos y de esta forma ‘comprender’ lo que sucede en el mundo real para ofrecer soluciones en el espacio virtual. Ceit acumula una amplia experiencia con estos procesos en ámbitos productivos como la laminación, la forja y la estampación, aunque su know-how excede al sector de la manufactura y se extiende a sectores como el ferrocarril y el agua, entre otros.

A pesar de que los gemelos digitales pueden ‘alimentarse’ únicamente de los datos procedentes de redes de sensores y operar bajo las directrices de la inteligencia artificial, el conocimiento del dominio resulta básico para incrementar su precisión y, por lo tanto, su fiabilidad. Esa es, precisamente, una de las propuestas de valor de Ceit, y la que le ha convertido en un centro de referencia internacional en el campo de los gemelos digitales: su experiencia en sectores como la metalurgia, la pulvimetalurgia, la mecánica de la fractura y el diseño mecánico, entre otros, así como su amplio bagaje en el desarrollo de modelos matemáticos adaptados a los diferentes sectores a lo largo de las últimas décadas. Este know-how es el que le ha permitido modelar matemáticamente los procesos y situarse en una posición de preeminencia en el mercado en la realización de proyectos de gemelos digitales.

El trabajo conjunto que desempeñan las divisiones de Materiales y Fabricación, por un lado, y de TIC por otro, ha permitido al centro tecnológico superar y dar respuesta a problemas complejos en el campo de la Industria 4.0 a lo largo de los últimos años. Prueba de ello es la apertura de una línea de investigación en ensayos no destructivos, hace ya más de 15 años, para el desarrollo de tecnología propia de inspección por contacto. Este desarrollo ha sido determinante para garantizar la retroalimentación en el proceso y volver a aportar al gemelo digital datos adicionales de gran valor tras el proceso productivo, tales como las propiedades mecánicas, la aparición de defectos superficiales y la existencia de tensiones residuales en el material conformado.

Tecnología de ensayos no destructivos

La apuesta por la eficiencia y la competitividad han sido algunos de los factores que han llevado a Ceit a desarrollar su tecnología de ensayos no destructivos a medida. Uno de los objetivos del centro tecnológico consiste en determinar las propiedades mecánicas y los posibles defectos de fabricación de componentes metálicos a través de un simple contacto y sin necesidad de romper las piezas para conocer el estado en que se encuentra su microestructura.

Ceit combina su conocimiento experimental desarrollado en el laboratorio y las técnicas más sofisticadas de tratamiento y explotación de datos con el desarrollo de sensores ad-hoc que consiguen estimular electromagnéticamente las piezas y determinar así la microestructura del metal del que están compuestas. Este tipo de controles hace posible, por ejemplo, comprobar el estado de componentes que han sufrido algún tipo de sobrecalentamiento o que han acumulado tensiones residuales durante el proceso productivo. La detección de estos parámetros resulta primordial para garantizar el buen estado de las piezas fabricadas evitando fallos en servicio, que ocasionarían paradas de producción no previstas, daños estructurales y, en general, importantes problemas para el cliente.

La tecnología de ensayos no destructivos desarrollada por Ceit supone un punto de inflexión en la realización de controles de calidad en este sector porque permite comprobar las características de una pieza in situ y sin necesidad de romperla de una forma sencilla y rápida. Los métodos convencionales de comprobación de la microestructura del metal tradicionalmente han consistido en llevar una pieza de cada lote al laboratorio, con los consiguientes procesos asociados de corte y preparación de la muestra, para verificar su estado óptimo. Sin embargo, la búsqueda de un método de verificación eficaz, pero más ágil y dinámico, ha llevado a Ceit a diseñar un control de calidad a medida, imposible de realizar de forma unitaria mediante técnicas destructivas, en el que se combinan tecnologías de sensórica avanzada, tratamiento de la señal y análisis de datos con el amplio conocimiento del sector metalúrgico que atesora el centro tecnológico.

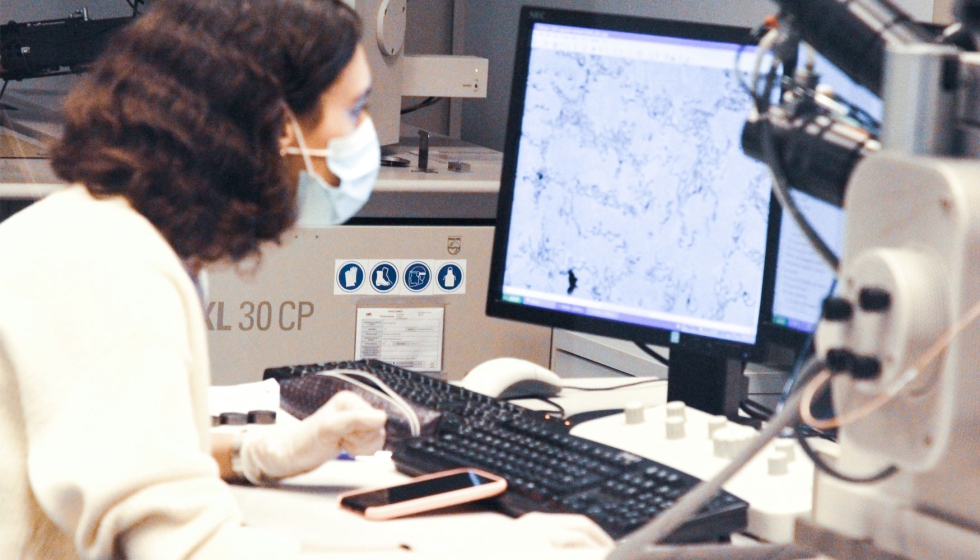

Toda esta labor de desarrollo no solo ha sido posible por el expertise acumulado por el centro tecnológico durante 40 años en materia de análisis del comportamiento y transformación del metal, sino también gracias a unas instalaciones punteras que le permiten analizar los fenómenos que se producen en el interior de los materiales metálicos a escala microscópica. Para llevar a cabo la caracterización microestructural de los metales, Ceit dispone de laboratorios dotados de sistemas de microscopía óptica y electrónica de barrido y transmisión, análisis químico y difracción de rayos X, y de adsorción de elementos ligeros.

Además, el centro dispone de equipos de análisis electromagnético, térmico y mecánico del metal, cuenta con la capacidad de realizar ensayos convencionales de tracción y compresión, y atesora una amplia experiencia para determinar con precisión las condiciones de fatiga y el riesgo de fractura de las piezas. De manera adicional, Ceit está dotado de un equipamiento singular especialmente preparado para optimizar los procesos industriales de conformado y procesamiento termomecánico del acero.

Este equipamiento de última generación es el que permite al centro tecnológico ofrecer soluciones de ensayos no destructivos para el control de calidad de la producción, unitarios y en línea, posibilitando la retirada a tiempo de todas las piezas que no cumplen con las especificaciones ni con los parámetros de calidad requeridos por sus clientes.

Tal y como se ha destacado con anterioridad, tanto el equipamiento como las herramientas digitales como el Big data y la Inteligencia Artificial resultan fundamentales para confeccionar un proyecto de gemelos digitales, pero no son suficientes: es el conocimiento del dominio el elemento diferencial que garantiza la robustez, la eficiencia y la efectividad de este tipo de soluciones. Por eso, Ceit ha centrado su campo de actividad en el desarrollo de aquellos gemelos digitales que se corresponden con sus áreas de conocimiento, es decir, materiales metálicos, procesos de fabricación, máquinas eléctricas, ferrocarril y agua. Solo el conocimiento profundo de cada materia ofrece la posibilidad de modelar de manera precisa los distintos fenómenos que se producen y de interpretar de forma adecuada los resultados que se obtienen, con el sistema ya en funcionamiento.

Proceso de desarrollo

A la hora de desarrollar un proyecto de gemelo digital de un proceso de fabricación, Ceit realiza en primer lugar un análisis sobre la obtención y la calidad de los datos disponibles a fin de determinar si se necesita ampliar la red de sensores en alguno de los puntos del proceso. En caso de que los expertos en sensórica detecten la necesidad de captar algún dato adicional, el equipo de investigadores se encarga de buscar la solución comercial, a medida o mixta, más adecuada para disponer de la información necesaria.

Mientras los expertos en sensórica realizan su trabajo, otro equipo de Ceit se encarga de efectuar el modelado matemático del proceso, esto es, de convertir los fenómenos físicos a fórmulas matemáticas y ecuaciones que puedan ser entendidas y procesadas por el software. En caso de que el proceso tuviera que ver con el sector metalúrgico, Ceit llevaría a cabo una campaña experimental de ensayos destructivos para poder caracterizar en paralelo el material y su comportamiento con el máximo detalle y así analizar todas las condiciones posibles del proceso.

Una vez que la maquinaria ha enviado todos los datos que precisa, que la red de sensores ha captado la información relevante, y que los modelos matemáticos han convertido estos datos en mensajes interpretables por el sistema, Ceit aplica su conocimiento experimental para desarrollar una primera versión del gemelo digital que se encargará de replicar de forma virtual el proceso. De manera complementaria, el centro tecnológico incorpora un sistema de aprendizaje continuo basado en inteligencia artificial para que el proceso pueda recuperar la información valiosa, interpretarla y contribuir a mejorar el proceso en tiempo real.

Para poder realizar la toma de decisiones de forma inmediata Ceit ofrece la posibilidad de incorporar modelos reducidos en todos aquellos gemelos digitales que asimilan información muy pesada y que, por lo tanto, pueden ocasionar demoras en los tiempos de procesamiento de los datos. De esta forma el centro tecnológico consigue aumentar de forma exponencial la velocidad de cómputo de los datos y ofrecer resultados adecuados a las exigencias de inmediatez e interacción de la Industria 4.0.

Durante los últimos años, Ceit ha desarrollado diversos proyectos de gemelos digitales referenciales en su sector. Su relación con la empresa brasileña CBMM le ha permitido diseñar Steel-MS, un gemelo digital del proceso de laminación de acero que está implantado actualmente en más de 20 plantas siderúrgicas por todo el mundo. Steel-MS es un sistema que ayuda a diseñar y a optimizar secuencias de laminación, mejora las variables del proceso y la composición del acero, aumenta la eficiencia en costes, contribuye a mejorar la estabilidad del proceso y consigue reducir el número de ajustes de prueba y error. Además, este sistema es complementario e integrable con el software de control y simulación de las plantas.

En este mismo campo, el centro tecnológico ha trabajado durante los últimos años en el proyecto Miraged, orientado al diseño y obtención de herramientas y metodologías multidisciplinares que contribuyen a desarrollar gemelos digitales en el ámbito de los procesos de conformado en caliente y de tratamiento térmico. El objetivo que tiene el centro tecnológico con este proyecto es continuar la senda de trabajo de Steel-MS y presentar en un futuro próximo soluciones para el sector de la forja y para el tratamiento térmico tradicional y por inducción.

En concreto, el proyecto Miraged, que se encuentra en 2022 en su última etapa, tiene como objetivo conseguir una mejora sustancial de la oferta del centro al ecosistema productivo en el ámbito de los procesos de conformado en caliente y de tratamiento térmico, siempre bajo la óptica de la Industria 4.0. Para conseguir esta mejora se ha precisado un cambio de paradigma basado en la combinación e integración de nuevas tecnologías, en lugar de apostar por desarrollos de tipo incremental. En el caso de la forja, por ejemplo, Ceit prepara un gemelo digital basado en modelos reducidos que puede contribuir a optimizar las variables del proceso y a mejorar la predicción de las propiedades de la pieza tras el forjado.

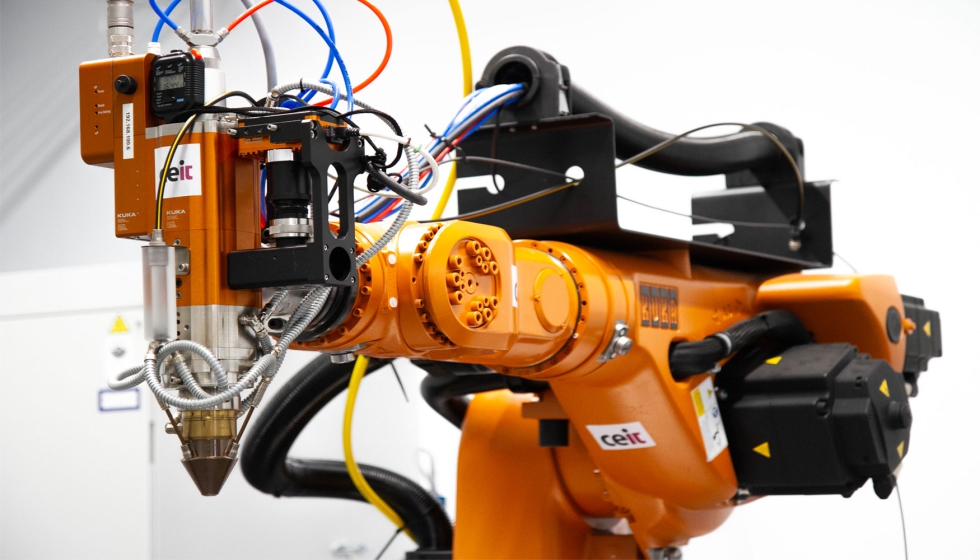

Además de estos desarrollos, la experiencia del centro tecnológico se extiende también al ámbito del desarrollo de nuevos materiales. En este ámbito, Ceit cuenta con un equipamiento que cubre todo el proceso de producción de piezas por metalurgia de polvos, desde la producción de polvos metálicos creados ad-hoc para las distintas aplicaciones mediante atomización, hasta la fabricación de piezas mediante compactación y sinterización, que incluye prensado isostático en caliente (HIP) y su post procesamiento. Su equipamiento se completa con sistemas de producción de piezas experimentales mediante fabricación aditiva con técnicas de Deposición de Energía Directa (DED) y Binder Jetting.

Durante los últimos años, el centro tecnológico ha realizado un notable esfuerzo integrador y de trabajo conjunto entre sus diferentes divisiones y grupos para poder ofrecer al mercado el desarrollo de nuevos gemelos digitales. En esta tarea Ceit ha empleado la misma filosofía que le ha situado como socio tecnológico de referencia de diferentes empresas en el desarrollo de proyectos industriales de investigación: aunar el conocimiento del dominio (la metalurgia y los procesos de conformado, en este caso) con la experiencia en las tecnologías de la información y las comunicaciones (sensores, comunicaciones, análisis de datos e Inteligencia Artificial) con el objetivo de conseguir soluciones vanguardistas orientadas a mejorar la eficiencia y la productividad de las empresas de distintos sectores industriales.