El PoC es solo la punta del iceberg

Matthias Roese, global account director de Hewlett Packard Enterprise

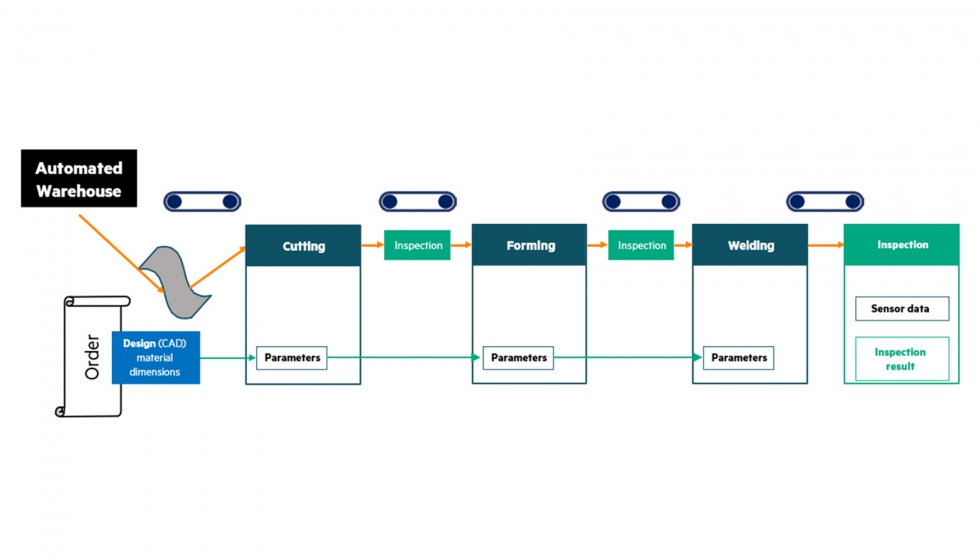

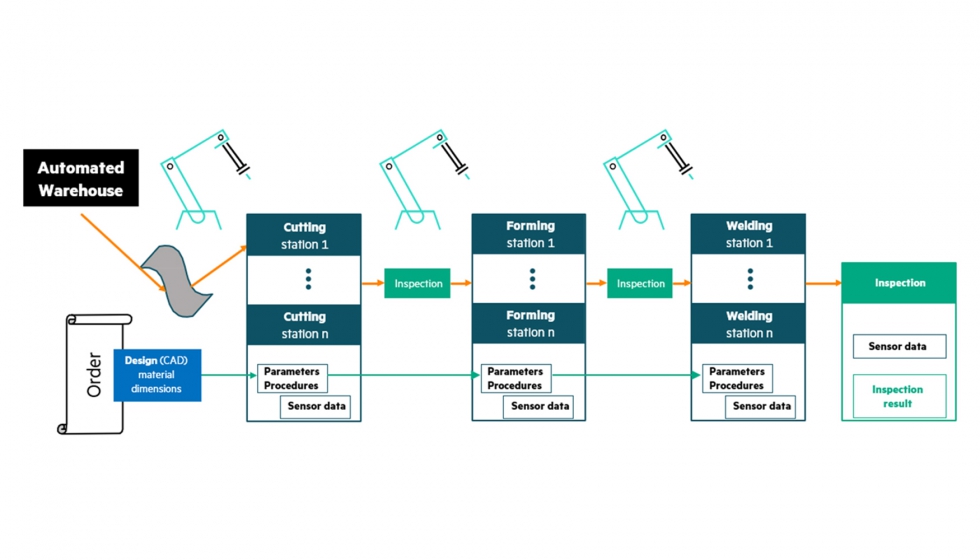

27/01/2022Pensemos en una empresa metalúrgica cuyos procesos están altamente automatizados. Un sistema de almacén proporciona el material solicitado, una chapa metálica, por ejemplo; los sistemas de transporte la entregan directamente a las máquinas de corte, punzonadoras, prensas y sistemas de soldadura. Después de cada paso de este proceso, se realiza un control de calidad.

Sin embargo, esta automatización basada en reglas se está convirtiendo cada vez más en un problema. En los últimos años, los tamaños de lote de nuestra empresa de metalurgia se han vuelto cada vez más pequeños, debido a cambios en la demanda de los clientes y, más recientemente, debido a cuellos de botella en las entregas. Cada nueva pieza a fabricar requiere un nuevo rodaje de la línea de producción, y los parámetros deben determinarse y probarse para cada paso individual del proceso. Este esfuerzo cancela las mejoras de productividad de la automatización y la efectividad general del equipo (OEE) disminuye.

Los iniciadores del concepto Industria 4.0 tenían escenarios como este en mente cuando definieron el principio rector de los sistemas de fabricación autónomos y autoorganizados, que idealmente permiten que las cadenas de valor tengan la eficacia de la producción en masa incluso con el tamaño de lote 1.

Por ello, la Inteligencia Artificial (IA) fue declarada de facto como el impulsor de la cuarta revolución industrial. Porque la Inteligencia Artificial da exactamente el paso desde la automatización basada en reglas al autocontrol de las situaciones, y solo la inteligencia artificial es capaz de sacar conclusiones de forma autónoma a partir de datos históricos y en tiempo real para reaccionar de forma adecuada, precisa y rápida ante eventos no planificados.

Las empresas subestiman los desafíos sistemáticos de la Inteligencia Artificial

Sin embargo, varios años y miles de artículos de prensa e informes de analistas después, la situación puede parecer algo decepcionante. Si bien la adopción general de IA continúa aumentando, según McKinseys en ‘State of AI in 2021’, la fabricación aún está muy rezagada. Una razón clave para ello es que una gran cantidad de proyectos de IA no llegan a pasar de la fase de prueba, la llamada prueba de concepto (PoC). Las causas de este fracaso son más profundas que, por ejemplo, la falta de experiencia o presupuesto: en muchos casos, las empresas de fabricación subestiman los desafíos sistemáticos de introducir la IA.

La forma en que se configuran los PoC es solo un síntoma de esto. Por lo general, tienen lugar en un entorno protegido y se centran en la aplicación y el entrenamiento de los modelos de IA con datos, pero a menudo se descuida la necesidad de integrar la solución de IA en la tecnología de información y producción existente y sus procesos. Esto incluye, por ejemplo, la gestión del ciclo de vida de las aplicaciones y los datos, la seguridad, los procesos de control y planificación operativa, así como de la seguridad operativa. Como resultado, la PoC no proporciona evidencia seria de que sea factible técnicamente, ni puede usarse para calcular un caso de negocios sólido.

Un enfoque holístico para introducir la IA

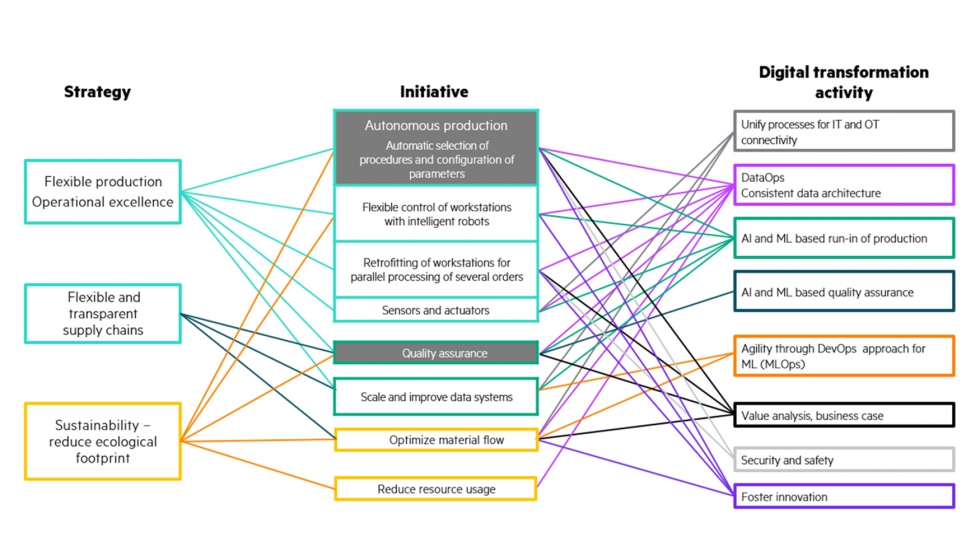

Por aburrido y tedioso que parezca, la introducción de la Inteligencia Artificial en la fabricación solo puede tener éxito con un enfoque holístico. El PoC debe ser la punta del iceberg: resultado de una serie de decisiones y proyectos subyacentes, donde las iniciativas se derivan de estrategias que se implementan a través de actividades de transformación técnica, organizativa y cultural.

Un enfoque holístico para la introducción de la Inteligencia Artificial en la fabricación incluye estos aspectos, entre otros.

1. Creación de valor: análisis de beneficios y costes

El valor añadido al utilizar la IA se crea a través de la información, los conocimientos y las acciones y procesos (autónomos) derivados de ellos. Los datos disponibles son la base para ello; sin embargo, los datos no se convierten necesariamente en información útil sólo al aplicar la IA. Sólo se convierten en eso si se procesan en un contexto específico y con un propósito concreto. El análisis de la creación de valor, por un lado, evalúa los beneficios de la información obtenida con la ayuda de la IA; por otro lado, determina la calidad de los datos y el esfuerzo para la adquisición y el procesamiento de datos, así como las inversiones asociadas para la producción operativa, incluyendo los costes de proceso, tecnología y personal. El resultado es el modelo de negocio o business case.

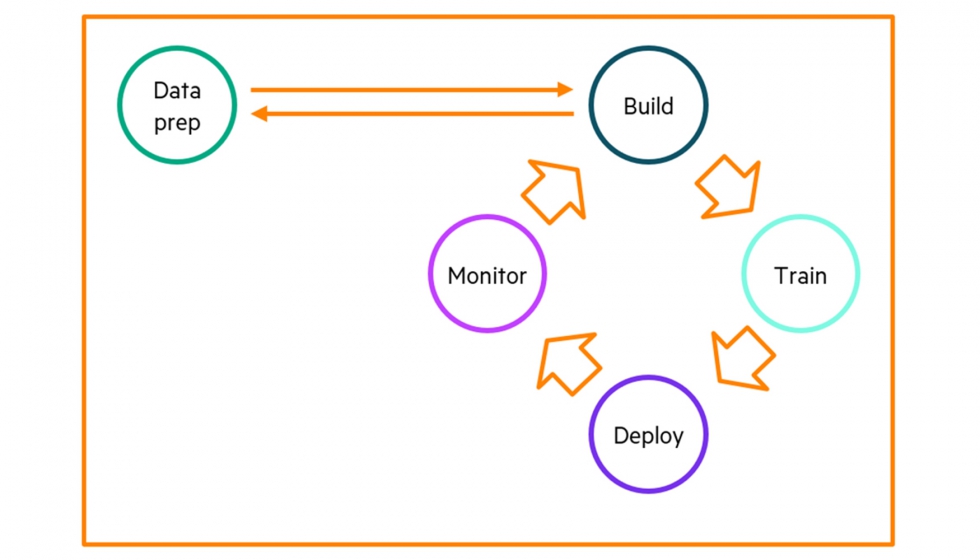

2. Proceso - desarrollo y ciclo de vida de la aplicación de IA

Si el análisis de valor llega a un resultado positivo, comienza el desarrollo y la introducción de la aplicación de IA. Esto debería seguir una filosofía DevOps en la que todos los equipos importantes de producción y operaciones, así como los expertos en IA y IT, trabajen juntos (en el contexto de la IA, esto también se conoce como MLOps y DataOps). Esto garantiza que la integración en los procesos de IT y de fabricación se tenga en cuenta desde el principio. El diseño de una solución define en primer lugar el método y el software de IA que se utilizará, así como los datos de entrenamiento y su preparación. A continuación, el procedimiento posterior sigue básicamente los siguientes pasos; en el transcurso del ciclo de vida de una aplicación de IA, este ciclo se ejecuta varias veces:

- Preparación de los datos

- Construcción del modelo

- Entrenamiento

- Puesta en marcha

- Monitorización

- Adaptación del modelo.

3. Arquitectura: desvincular los datos de las aplicaciones

Los procesos descritos anteriormente tienen lugar en entornos de IT y fabricación que están muy fragmentados en muchas empresas, es decir, no hay un acceso continuo a las herramientas y a los datos, por tanto, los procesos no coinciden, faltan normas y conceptos de seguridad integrados. Un entorno así es letal para cualquier implementación de IA.

La clave para resolver este problema es la introducción de una arquitectura centrada en los datos. En su esencia, desvincula los datos de las aplicaciones que los generan canalizándolos a través de un eje central de datos. Cada aplicación actúa como un “productor“de datos para el centro de datos, y cada consulta es un”consumidor” de la extensa base de datos distribuida. Todo esto está integrado en un marco general de gobernanza de datos.

4. Competencias - cooperación interdisciplinaria

En muchos casos, los PoCs de IA se establecen de forma demasiado unidimensional porque los llevan a cabo científicos que entienden mucho de datos y modelos, pero menos de arquitectura de sistemas y procesos de IT, y casi nada de los procesos de una fábrica. El éxito de la introducción de la IA requiere una combinación adecuada de competencias de diferentes departamentos para planificar, desarrollar, desplegar y poner en funcionamiento la propia aplicación y su integración en los procesos informáticos y de producción. Un equipo típico consta de las siguientes funciones, que pueden ser desempeñadas por personas de su propia empresa o de un proveedor de servicios:

- Analistas de negocio para evaluar el valor añadido y los costes

- Científicos de datos para la evaluación del proceso, la preparación de los datos y el funcionamiento del modelo

- Especialistas en aprendizaje automático capaces de construir redes neuronales

- Ingenieros de datos para planificar y establecer la canalización de datos y procesarlos

- Ingenieros de software que garanticen la integración en el entorno distribuido, y, por último, un gestor de proyectos o Project Manager.

Transición continua de la automatización a la autonomía

La buena noticia es que hay una transición continua de la automatización a la autonomía. Así lo demuestra el ejemplo de la empresa metalúrgica mencionada al principio. La empresa ha empezado a complementar su automatización basada en reglas con métodos de IA y convierte gradualmente el acoplamiento en serie de las estaciones de procesamiento en un sistema de estaciones de trabajo controlables de forma flexible. Estas últimas son capaces de procesar diferentes pedidos al mismo tiempo, y la configuración se realiza de forma autónoma y, en el mejor de los casos, sin necesidad de realizar una prueba.

Para ello, la empresa metalúrgica ha introducido inicialmente procedimientos prescriptivos para determinados pasos de procesamiento basados en el aprendizaje automático, es decir, recomendaciones de actuación, por ejemplo, para la selección de parámetros. Las recomendaciones aún no se aplican de forma autónoma, sino que primero las comprueba un empleado de producción. Además, se predice el estado de las cadenas de suministro internas y externas y se tiene en cuenta en el control de la producción.

El siguiente paso es permitir que el sistema actúe de forma autónoma. Por ejemplo, los resultados de la inspección de calidad deben desencadenar, en caso necesario, un ajuste dinámico, independiente y transversal de los parámetros. Especialmente cuando se trata de la soldadura, tiene sentido aplicar el aprendizaje automático a los pasos anteriores del proceso e incluso a todo el proceso de fabricación. Para el uso óptimo de la materia prima, la empresa debe planear la implementación de una conexión inteligente con el sistema de gestión de almacenes y los pedidos entrantes.

Como a la mayoría de las empresas, a esta empresa metalúrgica aún le queda un largo camino por recorrer para lograr tener una producción totalmente autónoma, sin embargo, mediante el enfoque holístico descrito, se asegura avanzar por este camino.