La tecnología de moldeo a baja presión de Henkel satisface las demandas de componentes electrónicos y médicos

La tecnología de moldeo a baja presión de Henkel para encapsular componentes eléctricos y electrónicos en sus compuestos de moldeo adhesivo de poliamida Technomelt se está adoptando cada vez más para aplicaciones médicas, de componentes electrónicos, de automatización eléctrica e industrial, de climatización y de iluminación. Esta tecnología ofrece numerosas ventajas económicas, de control de procesos, de diseño y medioambientales con respecto a sistemas alternativos como el encapsulado con sistemas de resina reactiva y el moldeo por inyección a alta presión.

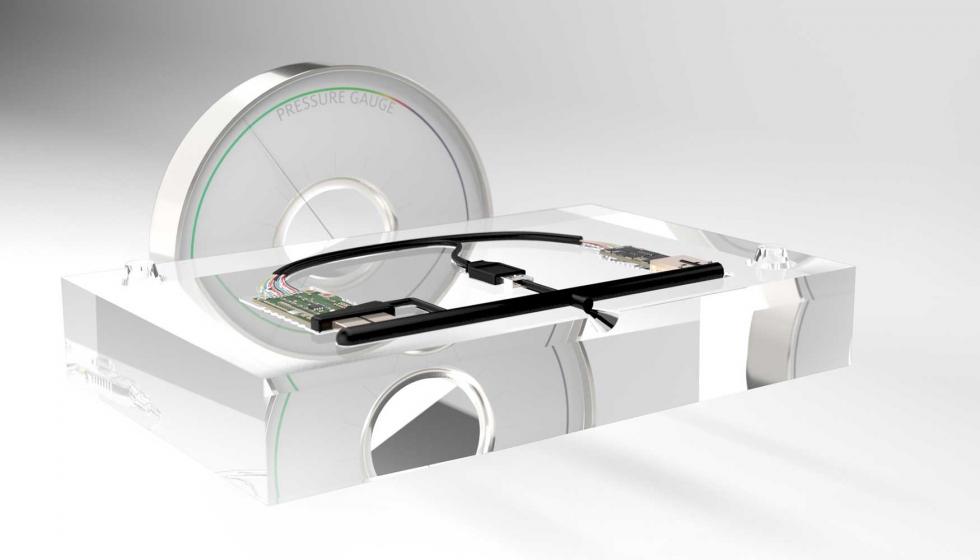

La tecnología de moldeo por baja presión (LPM) de Technomelt fue inventada hace unos 30 años por Henkel (antes llamada Moldeo Macromelt). Esta tecnología permite encapsular rápidamente componentes delicados utilizando poliamidas especializadas en combinación con equipos de procesamiento estándar y moldes de bajo coste. Como el material se inyecta a menor presión que en los procesos convencionales de moldeo por inyección y se utilizan materiales no abrasivos, el riesgo de dañar los componentes electrónicos durante el proceso de encapsulación es mucho menor.

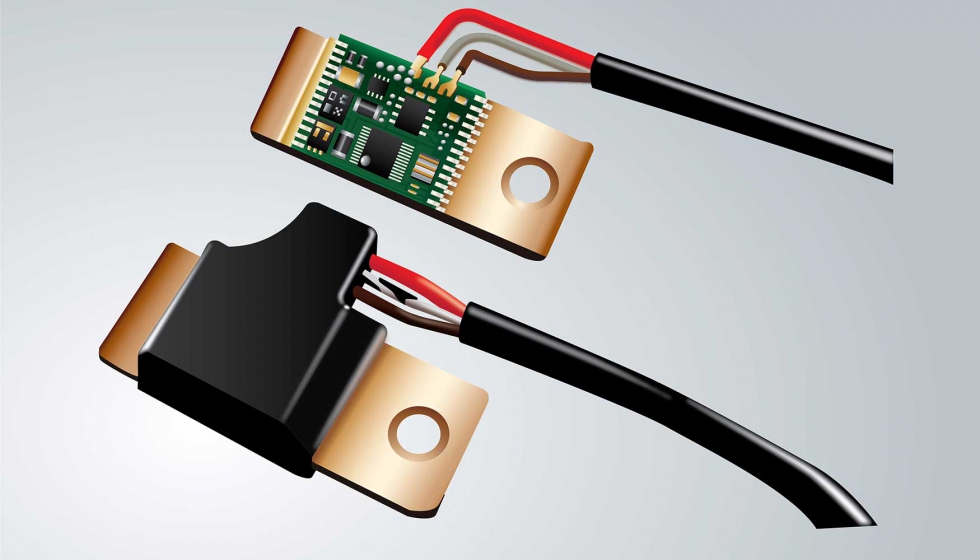

Esta tecnología es especialmente adecuada para encapsular zonas discretas en montajes complicados en los que el cableado está unido a una placa de circuito impreso (PCB), PCBA y otros componentes rígidos. Una de las razones es que las resinas Technomelt, que son todas sin relleno, son resistentes a las tensiones elevadas y al mismo tiempo muy flexibles.

Matthew Hayward, responsable global de la cuenta clave de energía y automatización industrial de Henkel, explica: “Considero que Technomelt es una parte interesante de nuestra cartera de productos de protección de circuitos impresos. Ofrece muchas ventajas únicas que el encapsulado tradicional o el revestimiento de conformidad no pueden proporcionar. Es especialmente adecuado para aplicaciones de alta mezcla y bajo volumen en las que el rendimiento es clave. La capacidad de aplicar este material sólo donde se necesita es una gran ventaja. Esto permite “esquematizar” una aplicación (encapsulando sólo los componentes que requieren protección), o reducir significativamente el peso debido a un uso sustancialmente menor de material “.

El material de encapsulado proporciona un aislamiento eléctrico excepcional, así como resistencia a una amplia gama de productos químicos, ciclos térmicos extremos a través de temperaturas altas y bajas, y vibraciones. Los componentes electrónicos internos están totalmente protegidos contra los elementos externos, incluida la entrada de agua y polvo, y la exposición prolongada a los rayos UV.

Michael Otto, Key Account Manager Engineering Adhesives for Low Pressure Molding de Henkel, explica: “A diferencia de los compuestos de encapsulado reactivos tradicionales de dos componentes, las poliamidas utilizadas en el proceso de moldeo a baja presión Technomelt son termoplásticos de un solo componente, los tiempos de ciclo de moldeo son más cortos y no hay emisiones de volátiles. Mientras que el encapsulado convencional puede tardar hasta 24 horas en completarse, el proceso de moldeo a baja presión Technomelt tiene un tiempo de ciclo que puede ser tan corto como 30 segundos.

Alta sostenibilidad

Las resinas de poliamida Technomelt de Henkel cumplen la directiva europea RoHS (Restricción de Sustancias Peligrosas) y la normativa REACH (Registro, Evaluación, Autorización y Restricción de Sustancias Químicas). “Otra característica medioambiental importante de estas poliamidas, y cada vez más apreciada, es que son en gran medida de origen biológico, con hasta un 80% de su contenido procedente de fuentes vegetales renovables”, añade Otto.

Henkel ofrece una gama de resinas de moldeo a baja presión Technomelt que han sido formuladas para aplicaciones específicas. Algunas, por ejemplo, tienen una resistencia térmica adicional, otras tienen una tenacidad mejorada o una adhesión especialmente buena a determinados sustratos.

Uso eficiente del material

Una ventaja del moldeo por baja presión Technomelt sobre los sistemas tradicionales de encapsulado es que resulta mucho más económico en cuanto a la cantidad de material que utiliza en la pieza acabada. En las operaciones de encapsulado, el enfoque normal es construir una caja alrededor del componente que se va a encapsular y, a continuación, llenar la caja hasta que el componente quede cubierto.

Con Technomelt Low Pressure Molding, el componente se coloca en un molde que tiene una geometría de cavidad similar a la del componente, de modo que cuando se inyecta la poliamida, ésta forma una piel alrededor del componente que tiene más o menos el mismo grosor en todos los puntos. Esto significa que la cantidad de material de encapsulado utilizado por disparo puede ser considerablemente menor.

Los costes de producción de los moldes son relativamente bajos, sobre todo porque suelen estar hechos de aluminio, que es mucho más barato que las herramientas de acero utilizadas en el moldeo por inyección a alta presión. En los últimos años, también se han adoptado técnicas de fabricación aditiva (también conocida como impresión 3D) aún más rentables para hacer los moldes.

Aportar valor a diversos mercados

La necesidad de un encapsulado eficiente a baja presión de productos electrónicos nunca ha sido tan grande como ahora. El Internet de las Cosas (IOT) y el Internet Industrial de las Cosas (IIOT) dependen de una base de sensores y de conexiones y componentes electrónicos asociados para soportar todo tipo de dispositivos en el hogar, en el trabajo y en movimiento. Esta tendencia también ha provocado un aumento de la demanda de conectividad de red para los cables y conectores de datos y alimentación que funcionan en los entornos más duros. En el mundo de la sanidad, el diagnóstico de los pacientes y la detección en tiempo real requieren nuevos dispositivos electrónicos como los wearables que se utilizan dentro y fuera de los entornos médicos controlados. El moldeo por baja presión Technomelt responde a todas estas tendencias.

Jason Spencer, director del segmento de mercado médico de Henkel, señala: “El diagnóstico y la detección de pacientes en tiempo real requieren nuevos dispositivos electrónicos que se lleven dentro y fuera de un entorno médico controlado. Los wearables para la monitorización de las constantes vitales son cada vez más importantes en la vida cotidiana de los pacientes a medida que la asistencia sanitaria se conecta más digitalmente”.

En determinados tipos de aplicaciones médicas, Technomelt también puede utilizarse en aplicaciones que van más allá del encapsulado de componentes electrónicos. Por ejemplo, es adecuado para fijar tubos flexibles en sistemas de suministro de líquidos, ya que no distorsiona los tubos y proporciona una unión permanente y a prueba de fugas. Henkel introdujo Loctite PA 6951 específicamente para este propósito. Loctite PA 6951 ha sido probado según los protocolos de Henkel basados en las normas de biocompatibilidad ISO-10993, con certificados disponibles a petición.

Asociaciones con proveedores de equipos

En colaboración con socios que producen equipos de procesamiento en todo el mundo, Henkel ofrece una solución total para el moldeo por inyección a baja presión. “Estos socios son fundamentales para nuestro éxito”, explica Otto. “Technomelt es un sistema total que reúne materiales, máquinas, moldes y servicio técnico e ingeniería. Nuestros socios tienen sus propias fuerzas de ventas, lo que se suma a nuestra capacidad de acceso y asistencia al vasto mercado mundial”.

Además, Otto destaca que “hay muchos desarrollos que impulsan los requisitos de encapsulación de componentes de alta calidad y bajo coste. En Henkel creemos que la tecnología de moldeo por baja presión Technomelt es una parte importante de la respuesta a estas necesidades”.