El motor, el controlador de éste y el sistema de la batería son los principales desafíos de diseño para los ingenieros

Abordando los retos del diseño de bicicletas eléctricas

China sigue siendo el principal mercado a nivel mundial para las bicicletas eléctricas, aunque la saturación del mercado y los cambios en las regulaciones pueden llevar a una disminución en las ventas. En Europa occidental es Alemania la que está a la vanguardia, con más de 650.000 bicicletas eléctricas vendidas según la federación de la industria de la bicicleta (ZIV) en 2016. Esta fue una parte significativa de los 3 millones de bicicletas eléctricas vendidas fuera de China. Dado que las predicciones del mercado indican un crecimiento del 6% al 8% en 2025, este sigue siendo un mercado interesante, pero desafiante.

En comparación con una bicicleta tradicional, las bicicletas eléctricas son mucho más caras. Los consumidores expertos están buscando un poco más, especialmente en esta era de teléfonos inteligentes, interfaces de pantalla táctil y conveniencia. Características como el cambio automático de marchas, la asistencia para caminar (donde la bicicleta eléctrica pueda empujarse con un esfuerzo mínimo) e incluso las soluciones de navegación a bordo amplían la oferta. Las bicicletas eléctricas se utilizan principalmente para el transporte diario, ofreciendo un transporte menos intenso a la oficina y reduciendo la necesidad de ducharse o lavarse al llegar. La autonomía es claramente un parámetro que influye en la compra pero, a diferencia de los vehículos eléctricos, una batería vacía no detiene el viaje. Las baterías también se pueden cargar fácilmente tanto en casa como en la oficina, según sea necesario.

Los retos para los diseñadores

Más allá de las complejidades del diseño mecánico, es el motor, el controlador del motor y el sistema de la batería, los que ofrecen los desafíos fundamentales de diseño para los ingenieros. El control del motor solo es un tema complejo que requiere experiencia para garantizar una excelente velocidad y control de par en una amplia gama de cargas y velocidades para garantizar que el ciclista tenga una experiencia agradable, pero segura. Con una cantidad limitada de energía disponible en la batería, es esencial que se use de la manera más eficiente posible. Las baterías más grandes pueden proporcionar una mayor autonomía, pero esto se realiza a un coste de tamaño y peso, lo que lleva a una mayor proporción de energía que se utiliza simplemente para mover la bicicleta. Como tal, encontrar el compromiso correcto entre autonomía, funcionamiento eficiente y capacidad de la batería es el primer paso en el proceso de diseño.

Los motores CC sin escobillas (BLDC) ofrecen beneficios significativos tanto en eficiencia como en requisitos de mantenimiento reducidos en comparación con los motores CC con escobillas. Sin embargo, esto colleva un precio de un control electrónico del motor significativamente más complicado ya que la conmutación ya no se gestiona mecánicamente. Hay muchos métodos disponibles, pero es el FOC (Field Oriented Control) lo que supera la pobre precisión de baja velocidad del control trapezoidal y la ineficiencia de alta velocidad del control sinusoidal. FOC, sin embargo, trae su propio conjunto de desafíos.

Se basa en un conjunto de funciones matemáticas que transforman las señales de corriente del estátor en señales de control de voltaje que generan el campo magnético necesario para conmutar el motor. Muchas soluciones dependen del rendimiento matemático de los procesadores de señales digitales (DSP) o las FPGA (Field Programmable Gate Array) para superar este desafío. Esto se debe a que incluso los típicos microcontroladores de 32 bits, incluso aquellos que cuentan con unidades de punto flotante, no son capaces de calcular el siguiente punto de conmutación con la velocidad de rotación más alta.

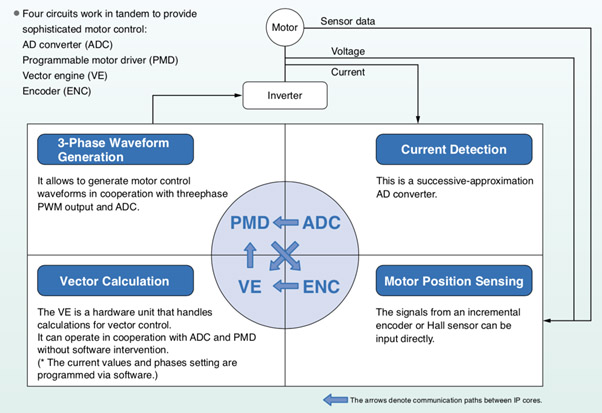

Para superar este desafío, Toshiba ha desarrollado un bloque periférico Vector Engine (VE) que se incluye en una familia de sus microcontroladores (Figura 1). Dentro de la VE, el complemento total de las ecuaciones de control vectorial se implementan según lo requerido para FOC. Este bloque de hardware personalizable se complementa con un controlador de motor programable (PMD) que genera las salidas requeridas de ancho de pulso modulado (PWM) y gestiona el tiempo muerto para la etapa del controlador, junto con un convertidor de analógico a digital (ADC) que monitoriza las corrientes motoras de las que depende el VE para sus cálculos.

Figura 1. Vector Engine de Toshiba permite que los cálculos complejos se realicen de manera fiable en hardware.

Debido a su dependencia del hardware, el VE garantiza una ejecución de código estable y predecible que no se ve afectada por las interrupciones generadas desde otros periféricos. Esto resulta en una velocidad de ejecución hasta un 70% más rápida en comparación con una implementación de software puro que se traduce en soporte para velocidades de rotor significativamente más altas. A los ingenieros de desarrollo embebido les queda más rendimiento de procesamiento para ejecutar otro código de aplicación, o la oportunidad de reducir el consumo de energía al operar el núcleo de procesamiento a una velocidad de reloj reducida.

Figura 2. Los dispositivos TXZ incluyen cuatro circuitos clave que trabajan juntos para proporcionar un control de motor sofisticado basado en FOC.

El VE se incluye en la familia TXZ de microcontroladores basados en Arm Cortex (Figura 2). El grupo de dispositivos TMPM4K utiliza el procesador Cortex-M4 con unidad de punto flotante (FPU) que funciona a hasta 80MHz, lo que proporciona rendimiento y flexibilidad para la aplicación que se ejecuta junto con la aplicación de control del motor. El PMD y el ADC también están estrechamente acoplados con el Advanced Vector Engine Plus (A-VE +), lo que permite un cierto grado de operación autónoma, mientras que el ADC también ofrece 12 bits de resolución y un tiempo de conversión de solo 0.5µs con su propio reloj de 120 MHz. Los dispositivos se ofrecen en pequeños encapsulados de 7 mm x 7 mm (LQFP48), lo que facilita su integración en los circuitos de control de motores compactos. Otras características, como la detección de frecuencia de oscilación (OFD), una función de vigilancia (watchdog) y una parada de emergencia, proporcionan funciones de seguridad.

Entrega efectiva de la potencia

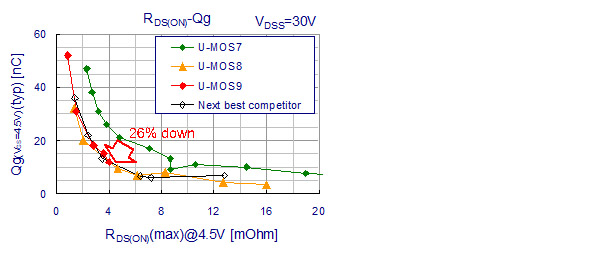

La solución de control del motor también debe contar con el respaldo de una etapa de controlador adecuadamente competente para convertir la salida PWM complementaria trifásica en la salida del variador para el motor. Esto también contribuirá a los objetivos de diseño de autonomía establecidos por el equipo de desarrollo de la e-bike. Toshiba también proporciona la familia de MOSFET de bajo voltaje (LV) UMOS IX, un grupo de dispositivos que se enfocan en mejorar los tres parámetros principales que afectan las pérdidas en las aplicaciones de conmutación de potencia; Carga de puerta (Qg), Resistencia de encendido (RDS(ON)) y Carga de recuperación (Qrr).

Figura 3. Generaciones sucesivas de MOSFETs han mostrado una mejora continua de los parámetros fundamentales.

Cada iteración de la tecnología UMOS ha tratado de mejorar las compensaciones que deben realizarse con estos parámetros clave del MOSFET. Como se muestra en la Figura 3, RDS(ON) versus Qg ha mejorado en un 26% en comparación con las generaciones de dispositivos anteriores. Esta menor RDS(ON) ayuda a reducir las pérdidas que de otro modo se transformarían en calor que debe ser disipado, mientras que los valores mejorados de la carga de la puerta y la recuperación ofrecen un funcionamiento eficiente cuando se usa una conmutación rápida. A pesar de estas mejoras, todavía se genera algo de calor que tendrá que eliminarse del sistema.

Por su propia naturaleza, la mayoría de las bicicletas proporcionan un amplio material de disipador de calor en la forma del cuadro metálico a partir del cual están hechas, si la mecánica del diseño proporciona soporte para este enfoque. Además, el movimiento del aire debido al movimiento de la bicicleta también puede contribuir a la implementación del enfriamiento. El acoplamiento térmico del MOSFET a su encapsulado, así como el propio encapsulado, también debe considerarse, ya que esto también tendrá un impacto en los enfoques de diseño disponibles.

El encapsulado DSOP Advanced, seleccionado para la familia UMOS IX, ofrece un innovador paquete de montaje en superficie que proporciona pastillas térmicas de metal conductoras térmicamente en sus lados superior e inferior. Esto permite una conducción térmica extremadamente efectiva y un excelente rendimiento térmico. Además, una reducción de 0.05mΩ en la resistencia interna del encapsulado ayuda a mejorar aún más la RDS(ON) general.

El TPW1R306PL de Toshiba es un MOSFET de canal N basado en la tecnología UMOS-IX-H que se encuentra en un encapsulado DSOP Advance. Este dispositivo de alto rendimiento, con una RDS (ON) extremadamente baja de 0,95 Ohm típica, es ideal para su uso en el control de motores dentro de una bicicleta eléctrica, ya que admite voltajes de fuente de drenaje (VDSS) de hasta 60V. Es capaz de entregar 100 A de corriente continua, o 500 A cuando se pulsa, y ofrece una resistencia térmica de canal a envolvente de solo 0,88 ° C / W en la parte más baja y de 0,93° C / W en la parte más alta. Si se aplican mayores voltajes de batería, también está disponible una solución de 100 V en un encapsulado DSOP, el TPW3R70APL, así como el dispositivo de paquete refrigerado sólo por un lado TPH3R70APL.

Implementación de interfaz hombre-máquina eficiente en energía (HMI)

Más allá de las especificaciones técnicas de la propia bicicleta eléctrica, es la tecnología de valor agregado implementada lo que puede ser el factor decisivo para que un consumidor compre un modelo específico. Por supuesto, esto también debe ser moderado en su consumo de corriente para no afectar la vida útil de la batería. Como la mayoría de nosotros somos dueños de un teléfono inteligente, una interfaz Bluetooth es la interfaz ideal, permitiendo a los desarrolladores de bicicletas eléctricas eliminar una pantalla por completo y permitir que el usuario utilice su teléfono inteligente como HMI. Usando una aplicación adecuada, los usuarios pueden visualizar los datos de su itinerario, realizar un seguimiento del estado de la batería y vincular su itinerario diario a las aplicaciones de acondicionamiento físico o fitness.

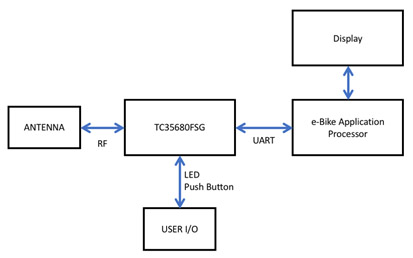

Figura 4. La incorporación de Bluetooth permite a los usuarios vincular el estado de las bicicletas eléctricas con sus teléfonos inteligentes y aplicaciones de fitness.

Para ofertas de alta gama, la interfaz Bluetooth podría funcionar simplemente como una interfaz adicional para el procesador de aplicaciones y la pantalla a color de la bicicleta eléctrica (Figura 4). En ambos casos, esto podría implementarse con un dispositivo como el TC35680, una solución compatible con todas las funciones principales de Bluetooth Low Energy 5. Una de ellas es la nueva velocidad de datos de alta velocidad de 2 Mbit, que permite velocidades de transmisión muy rápidas entre el teléfono inteligente del usuario y la bicicleta eléctrica, útil cuando se requiere una actualización de firmware.

El dispositivo proporciona una salida de transmisión de + 8dBm a través de su amplificador de potencia de alta eficiencia incorporado para una conectividad robusta y fiable. Basado en un Arm Cortex-M0, genera una corriente máxima de solo 11.0 mA durante el intercambio de datos, mientras que la corriente máxima en modo reposo (deep sleep) es de 50 nA. El chip está altamente optimizado, lo que lo hace ideal para integrarse en pantallas de factor de forma pequeño e incluye los circuitos de conexión de RF requeridos. El dispositivo viene con una pila Bluetooth embebida y calificada para que los desarrolladores puedan concentrarse en añadir su software de aplicación. Para interfaces de usuario más complejas, el TC35680 se puede conectar a través de una interfaz UART en serie a un procesador de aplicaciones más grande para añadir la funcionalidad Bluetooth. Los desarrolladores pueden comenzar rápidamente con el completo kit de desarrollo de software (SDK), lo que facilita la incorporación de conectividad inalámbrica.

Resumen

Las bicicletas eléctricas continuarán creciendo en popularidad y ayudarán a contribuir a los esfuerzos mundiales para reducir la cantidad de vehículos de combustible fósil en nuestras carreteras, y complementar los esfuerzos para mudar a los pasajeros hacia el transporte público. La clave del éxito en este mercado es la oferta de soluciones altamente eficientes que brinden una buena autonomía y una conducción segura y agradable. A través de la selección de soluciones inteligentes y optimizadas de control de motores, junto con dispositivos de energía avanzados y eficientes, Toshiba está ayudando a lanzar exitosos diseños de bicicletas eléctricas a nuestras calles y carreteras.

Para ponerse en contacto con nosotros para obtener más información sobre nuestros productos y soluciones, haga clic aquí: https://apps.toshiba.de/web/ContactUs/