Una nueva concienciación en cuanto a la calibración

Rubén Vega, product manager de calibración en Instrumentos de Wika.

En Alemania, el organismo oficial de inspección TÜV comprueba periódicamente los vehículos para determinar su seguridad operativa. De la misma manera que con el tiempo los frenos se gastan, los faros se desvían y aparece corrosión en un automóvil, las diversas cargas experimentadas por los instrumentos de medida también se dejan sentir sobre los mismos; los efectos mecánicos, químicos y térmicos afectan su funcionalidad y el desgaste continuo puede provocar envejecimiento y alterar su exactitud.

Las calibraciones aportan datos sobre las características metrológicas de un instrumento de medida; permiten confirmar el valor medido o señalar a tiempo una variación. De esta manera, dichas inspecciones garantizan la supervisión metrológica y el sistema de control de una planta; representan un factor decisivo en lo que se refiere a la seguridad —tanto personal como de los equipos—, la rentabilidad de los procesos productivos y la optimización de los mismos.

Al considerar la importancia de la calibración de los instrumentos de medida, inmediatamente se suscita la cuestión de la frecuencia. En lo que se refiere al TÜV o a las verificaciones realizadas por la Oficina de Normalización —tareas relacionadas con la calibración— el regulador alemán ha definido claramente las periodicidades, pero no es el caso cuando se trata de supervisar los instrumentos de medida en la industria. En general, los intervalos entre pruebas dependen del tipo de instrumento, de su función y de su aplicación concreta; en el caso de los instrumentos de presión, por ejemplo, se ha adoptado la regla general de que, cuanta más circuitería electrónica y mayor exactitud tenga el instrumento, con mayor frecuencia se deberá calibrar.

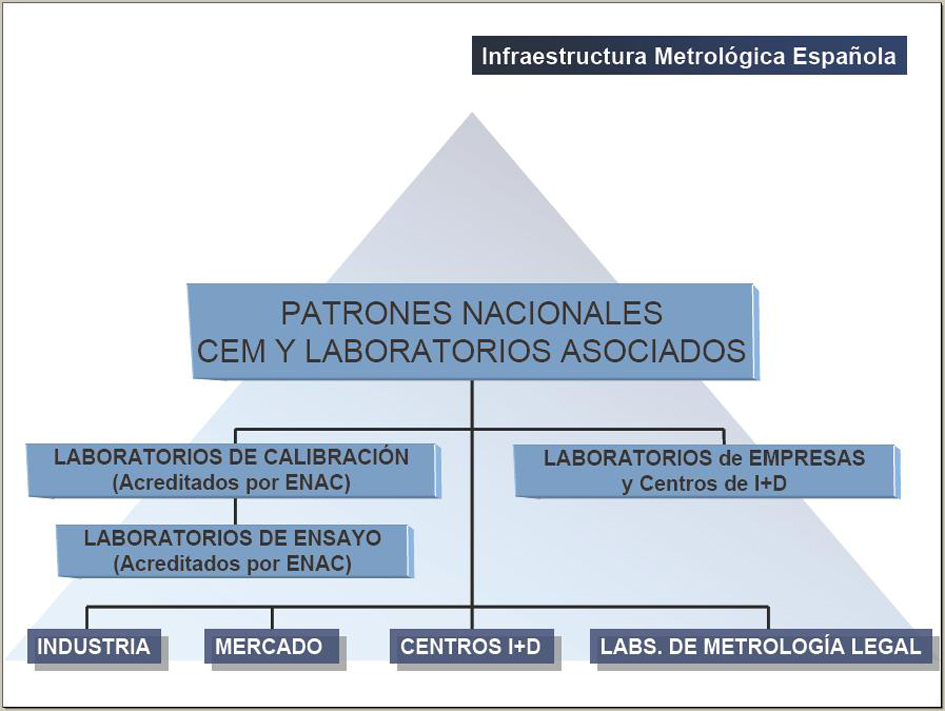

Fuente: Centro Español de Metrología.

Requisitos e intervalos de calibración

A partir de tales principios genéricos, basados en una amplia experiencia práctica, se pueden determinar bastante bien los requisitos e intervalos de calibración. Los márgenes, que en el pasado se habían llevado al límite por razones de coste, se ven ahora estrechados, en esta era en que prima la garantía de calidad. Las directrices de la ISO 9901, de las Buenas Prácticas de Fabricación (en inglés, GMP) y de la Administración de Alimentos y Medicamentos de los Estados Unidos (FDA) incluyen reglas detalladas de cara a la calibración y la documentación de los instrumentos de medida.

Sin embargo, estas normativas no especifican intervalos de verificación concretos; simplemente requieren una periodicidad establecida, que el operador de la planta deberá definir en su documentación de garantía de calidad. El organismo acreditador alemán DAkkS ha facilitado en este contexto recomendaciones para la secuencia de calibraciones; para los instrumentos de presión, por ejemplo, los intervalos pueden definirse desde una vez al año (por ejemplo, para transmisores de presión con salida eléctrica y una exactitud = 0,5% del alcance) hasta un máximo de cada cinco años (para balanzas de peso muerto).

Resumiendo brevemente, calibrar significa en sí comparar la lectura del elemento que se comprueba con el valor medido por un instrumento de referencia, el cual, a su vez, se ha comprobado con un patrón nacional o internacional. En Alemania, el instituto metrológico nacional PTB conserva los patrones nacionales, con respecto a los cuales se puede trazar todo resultado de calibración a través de una serie comparativa.

La trazabilidad de la calibración

En cuanto a la prueba de trazabilidad, se ha introducido un cambio manifiesto: anteriormente, un certificado de calibración 3.1 era también válido como confirmación, análogamente a un certificado de calibración DKD/DAkkS (equivalente a ENAC en España). Sin embargo, la generación de este último es mucho más laboriosa, tanto en la fase de medición (más puntos y filas) como en la de documentación; además, dicho certificado solamente lo pueden emitir laboratorios de calibración adecuadamente acreditados, cuyas competencias monitoriza constantemente el DAkkS.

El certificado DAkkS se ha convertido en condición en la mayoría de auditorías de Garantía de Calidad. En este contexto, el DAkkS ha definido también las especificaciones: los certificados de fábrica emitidos por laboratorios acreditados ya no se aceptan como prueba de trazabilidad. Según esta nueva norma, quedan clasificados como meros 'informes de resultados sin sello de acreditación', es decir, como una simple prueba funcional, en contraste con los certificados DAkkS, ahora designados oficialmente como 'certificados de calibración con sello de acreditación'.

El principio de trazabilidad no queda afectado por el cambio de denominación. En la práctica, esto significa que la serie de mediciones comparativas hasta el patrón nacional no debe quedar interrumpida; se debe conocer la incertidumbre de la medida en cada etapa de la serie para poder calcular la incertidumbre total del elemento que se comprueba; generalmente, los instrumentos de medida de mayor nivel deben tener una exactitud entre tres y cuatro veces superior a la de los siguientes. Todas las etapas de la serie de comparación, incluidos los resultados de las mediciones, se deben documentar.

Los operadores de las plantas solicitan cada vez más certificados de calibración DAkkS, principalmente por los requisitos de Garantía de Calidad. No obstante, no es ese el único motivo: sobre la base de los acuerdos entre la Cooperación Europea para la Acreditación (EA) —a la que está afiliado el DAkkS— y la Cooperación Internacional de Acreditación de Laboratorios (ILAC), este certificado goza de reconocimiento a nivel mundial.

A la vista de la labor que un certificado DAkkS implica a nivel metrológico y documental, son pocas, comparativamente hablando, las empresas que pueden o se plantean tener su propio laboratorio de calibración acreditado, con excepción, por ejemplo, de algunas plantas productivas como las químicas, que tienen miles de puntos de medida. La mayor parte de las empresas utilizan un servicio externo para comprobar sus dispositivos de medida. Algunos fabricantes de instrumentos de medida, como Wika, también disponen de laboratorios de calibración independientes; dichas instalaciones se pueden acreditar para diversas magnitudes físicas.

Los elementos que se desea comprobar se suelen enviar a los laboratorios para realizar la calibración; por ello, el proceso queda parado hasta que se haya realizado su comprobación y reinstalación, o se debe equipar con instrumentos sustitutorios adecuados. Las empresas intentan siempre reducir al máximo los tiempos de parada; esas fases se pueden minimizar utilizando un laboratorio de calibración móvil; así, los elementos que se prueban se calibran sobre el terreno —en la propia planta— o en el vehículo que traslada el laboratorio móvil, dependiendo de la tarea. Este método permite al cliente obviar la fase logística; Wika, por ejemplo, dispone de una serie de vehículos de este tipo en Alemania, que también están acreditados por el DAkkS.

Una nueva generación de equipos de calibración multifuncionales

La demanda de métodos de calibración cualificados y económicos va asimismo en aumento, con independencia de los requisitos de los sistemas de garantía de calidad. Para poder operar las plantas eficientemente a la par que con seguridad, los procesos se van automatizando a un ritmo creciente, en particular en las aplicaciones más sensibles y críticas. Ante este trasfondo se observa una tendencia emergente hacia el desarrollo de instrumentos de calibración caracterizados por su multifuncionalidad.

Cabe citar el caso de la nueva generación de controladores de presión de la serie CPC de Wika; estos instrumentos, con exactitudes de hasta un 0,008%, se diseñan adecuados tanto a aplicaciones productivas —la fabricación de grandes series de sensores, por ejemplo— como a tareas de calibración en laboratorio; los rangos de presión, los tiempos de control, los cambios de sensor y la exactitud se diseñan todos ellos teniendo en mente una flexibilidad máxima. Dos de los modelos de esta serie CPC incluyen asimismo una carátula practicable dotada de bisagras que permite cambiar con rapidez los sensores de prueba y de esta manera realizar una recalibración eficiente; el software de calibración que automatiza la emisión de certificados pone colofón a su gama de prestaciones.

Esta tendencia hacia los instrumentos multifunción se pone de manifiesto asimismo en el nuevo calibrador portátil de Wika; el modelo CPH7000 mide presión, temperatura, intensidad, tensión y condiciones ambientales; incluye una bomba manual integrada para la prueba de presión y permite por sí solo realizar una calibración completa en campo; permite además enviar todos los valores medidos a un terminal —a efectos de documentación, por ejemplo—, gracias a su función inalámbrica.

En lo que se refiere a la operación, esta nueva generación de instrumentos aprovecha los avances de la telefonía inteligente; todas las funciones se controlan mediante iconos de aplicación en una pantalla táctil, lo cual acelera el proceso de calibración y, al mismo tiempo, lo hace más seguro. Las consecuencias de una calibración incorrecta pueden ser tan costosas como las de las calibraciones no realizadas.

Balanzas de pesos muertos y la digitalización

Ejemplo de aplicación: Calibración de un manómetro.

La automatización y la digitalización determinarán asimismo el futuro desarrollo de la instrumentación en el campo de la calibración, de modo que sus funciones se realizarán en un ámbito de proceso cada vez más interconectado por redes. En contraposición a este aspecto, el instrumento de precisión sobre el que pivota la tecnología de calibración es casi como un fósil: las balanzas de peso muerto, también conocidas como balanzas de presión (que, como patrón primario, pueden aportar una exactitud de hasta un 0,0015% del valor medido), funcionan de manera puramente mecánica; obedeciendo a la fórmula 'presión = fuerza/superficie', el valor de referencia se genera a partir de discos de masa conocida que se colocan a mano sobre un pistón.

No es este el único tipo de instrumento 'artesano' que se usa: para garantizar un proceso de medición exacto, las superficies relevantes de los pistones y los cilindros todavía se mecanizan a mano; un lapeado y pulido mecanizado no puede igualar la precisión de un especialista formado por largos años de experiencia.

En conclusión: bajo la influencia de los sistemas de garantía de calidad y de los procesos eficientes, crece una nueva concienciación en cuanto a la calibración. La supervisión de los instrumentos de medida ya no juega un papel secundario en la estructuración de los procesos industriales, lo cual queda reflejado, entre otros aspectos, en el desarrollo de instrumentos de calibración nuevos y, sobre todo, multifuncionales, cuyo concepto se basa en el triángulo calidad-seguridad-rentabilidad. De la inspección de los instrumentos de medida se encargan ya, en gran medida, proveederos de servicios externos; dado que también conviene que estos procesos de calibración sean económicos, cabe esperar un aumento en la demanda de otros servicios de apoyo.