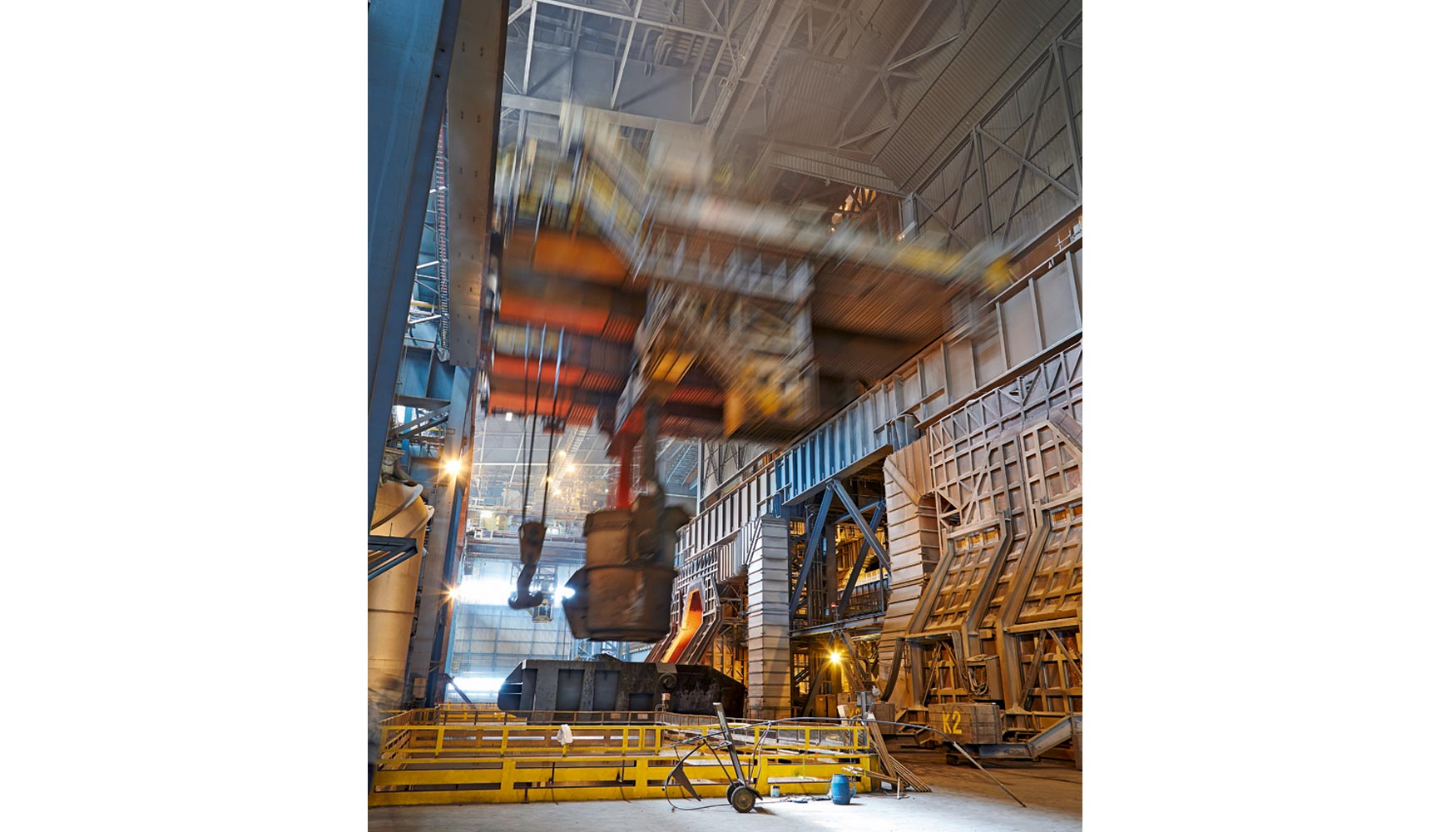

Tareas en la industria siderúrgica y metalúrgica

Para lograr la calidad adecuada, es preciso tener en cuenta algunos detalles. Entre ellos se incluyen la posición y alineación correctas de los productos semiacabados y los productos finales sobre mesas de rodillos y la distancia óptima entre los productos acabados para evitar daños. Las interacciones y procesos flexibles entre personas y equipos requieren tecnología de seguridad. Es necesario que las instalaciones ofrezcan protección en las zonas de riesgo, y también que optimicen la producción. Aquí también se aplica la idea de que el tiempo es dinero. La supervisión del flujo y la dosificación de materiales en bruto permiten optimizar el rendimiento y reducir el tiempo de mantenimiento. Cada vez hay más normativas sobre la supervisión de emisiones y la transferencia de datos a las autoridades, y esto afecta a la industria siderúrgica. Sick ofrece soluciones de sensores para prácticamente todas las aplicaciones de modo que los clientes acaben recibiendo productos fiables.

Seguridad y protección

La protección de las personas no es lo único que importa. Igualmente importantes son la protección de las instalaciones y los equipos frente a daños y pérdidas. Sick ofrece soluciones para la protección frente a colisiones, control de acceso en zonas de riesgo y prevención de accidentes dentro y fuera del edificio de producción.

Control de calidad

Es preciso garantizar sistemáticamente la calidad del producto en la cadena de producción. Las soluciones Sick garantizan el nivel de calidad requerido en los productos acabados, desde medidas de espesor de planchas a galvanización, desde perfilado y ajustes a la detección de alabeo.

Posicionamiento

El encoder, el escáner láser, los sensores de distancia y de presencia de Sick facilitan una alineación y un posicionamiento extremadamente precisos de los productos semiacabados y acabados, incluso para vagones de cuchara de colada, vagones de transferencia, grúas industriales y cucharas torpedo de colada. Hay disponibles sensores con distintos diseños e interfaces.

Supervisión de emisiones

Los sistemas de medida comprueban si se alcanzan y cumplen los estándares de emisiones o sólo notifican las infracciones si se superan los límites. Los operadores de las acerías siempre confían en la experiencia de Sick al elegir las mejores soluciones para medir flujos de emisión de gases, escapes y polvo.

Supervisión y comprobación

Los sensores de Sick no sólo ayudan respetar los límites de emisión, sino que también proporcionan datos fiables para la verificación por parte de las autoridades de supervisión. Además, los sistemas de mantenimiento remotos de Sick permiten medir las operaciones diarias de forma cómoda y reducen los costes de mantenimiento.

Optimización de flujo de materiales

Escáneres láser miden el flujo de volumen sobre las cintas transportadoras. Un encoder y sensores de presencia controlan el proceso de dosificación. Sensores de niveles supervisan el contenido del silo y las tolvas de descarga de materiales. Incluso la gestión de materiales se beneficia de la tecnología de sensores de Sick, ya que aumenta la eficiencia de producción.

Supervisión del nivel y la presión del agua de refrigeración durante el moldeado continuo

Las máquinas y los equipos de moldeado continuo requieren una supervisión constante del agua de refrigeración, los fluidos hidráulicos y los niveles y las presiones de los líquidos refrigerantes. Los sensores resistentes resultan idóneos para estas tareas de supervisión de niveles y presiones. Un presostato ofrece diversas funcionalidades de conmutación programables y hasta 3 salidas en un solo dispositivo. Un sensor de nivel mide independientemente de las condiciones de instalación. Mide con precisión, aunque cambien las propiedades del líquido. Además, no hay partes mecánicas o móviles que puedan desgastarse, lo cual garantiza una fiabilidad permanente para el personal de la planta.

Medida del diámetro de las barras de acero sobre mesas de laminación durante el proceso de moldeado continuo

Durante el proceso de moldeado, determinar el diámetro de una barra de acero permite clasificar objetos y controlar la calidad del producto final. La medida del diámetro de las barras se obtiene combinando un sensor de medida láser y un sensor de presencia. Un sensor fotoeléctrico con reflector reconoce la presencia del objeto conforme pasa por una mesa de rodillos. El sensor de medida láser, montado sobre la mesa transportadora móvil, mide la anchura del objeto en movimiento. Se calculan las dimensiones de la barra y puede registrarse con precisión el producto terminado.

Medidas de longitud, anchura y velocidad de planchas, palanquillas y perfiles para vigas de acero

Durante el proceso de conformado continuo, se pueden medir fácilmente la longitud y la anchura de los bloques de acero mientras pasan sobre una mesa de laminación para su clasificación y selección o registro de datos. El alcance del sistema de medición láser depende de la superficie del objeto: cuanto mayor es su reflectividad, mayor es el alcance del sistema de medición. No obstante, el alcance sobredimensionado garantiza la detección eficaz de incluso los objetos con acabado mate. Además, la carcasa del LMS es impermeable, de modo que la suciedad, el polvo y el vapor no afectan a la fiabilidad del sistema de medida.

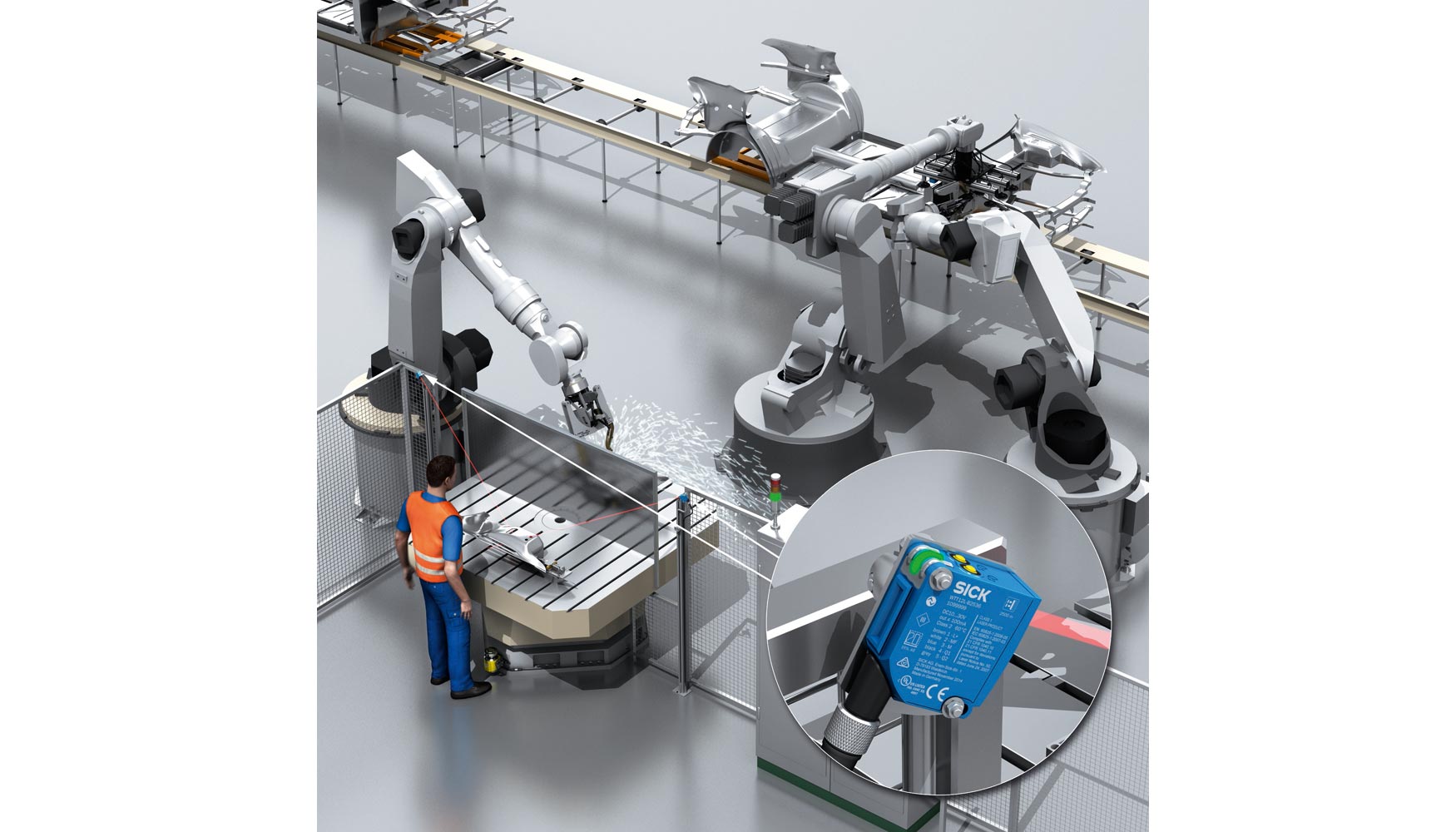

Protección durante la supervisión y el posicionamiento en la mesa de enfriamiento

Durante el proceso de conformado continuo, es imperativo proteger al personal frente a los equipos en movimiento. Para evitar que las personas entren en contacto con maquinaria automatizada o que invadan el área de trabajo de un robot, es preciso implementar un área cercada y bloqueada con una barrera fotoeléctrica. Una farrera fotoeléctrica sin contacto y con transpondedor es una solución inteligente para supervisar la posición de la puerta. Si se abre la puerta, la barrera fotoeléctrica envía esa información a los equipos automatizados para que detengan la producción. Las barreras fotoeléctricas combinan una pequeña carcasa con la evaluación directa para proteger la zona de peligro.

Detección de productos en máquinas de procesado durante la logística de posproducción

Una eficiencia óptima del proceso requiere la detección de productos en las máquinas de proceso y las bancadas de vigas durante el proceso de conformado para mejorar el resultado de la producción y planificar correctamente las tareas de proceso siguientes. La detección fiable de productos usando un gran alcance de detección y una gran resistencia en el adverso entorno de conformado son dos factores clave para detectar correctamente planchas de acero. Un sensor con reflector W45 detecta el acero a hasta 800 grados centígrados. Como alternativa, un sensor fotoeléctrico unidireccional W24-2 detecta objetos con temperaturas menores de 50 grados centígrados.

Detección de presencia y posicionamiento para el empujador exterior a un horno de recalentamiento

Es necesario dar aviso al mecanismo de descarga para detectar cuándo se acerca un bloque en caliente a la salida de un horno de vigas galopantes. Para detectar la presencia del bloque saliente del horno, se monta y alinea un sensor de medida de distancias de alcance medio en una abertura en el lateral de la pared del horno. El sensor identifica cuándo pasa el bloque y dispara el mecanismo de elevación para que cargue el acero caliente sobre un laminador. Protegido adecuadamente contra el calor y las atmósferas sucias, el DT50 optimiza el inicio del proceso de laminación.

Detección del nivel de aceite hidráulico durante el proceso de laminación

El funcionamiento mecánico de los transportadores de acero y las mesas de laminación requiere un suministro suficiente e ininterrumpido de aceite hidráulico para evitar el fallo de los equipos y paradas en la producción. Un sensor de nivel mide el nivel del fluido hidráulico dentro de los tanques de almacenamiento y suministro mediante pulsos electromagnéticos de baja energía. El diseño robusto de la sonda de nivel LFP Cubic incrementa la vida de servicio y, al no necesitar calibración, ahorra tiempo y dinero. El transmisor funciona a temperaturas de proceso de hasta 100 °C y resiste los grandes impactos y vibraciones que a menudo se producen en los equipos de laminación.

Control de la velocidad de objetos y el transportador durante el proceso de laminación

Los encoders incrementales pueden controlar el motor de la mesa de rodillos calientes y, por tanto, también la velocidad a la cual se mueven las barras de acero dentro del tren de laminación. Controlar la velocidad del tren permite garantizar la calidad del producto y optimizar el proceso de laminación. Las ventajas y los factores de éxito de un encoder incremental incluyen estabilidad, compacidad y programabilidad. La alta protección del contenedor, la amplia gama de temperaturas y la gran distancia entre cojinetes hacen del DFS60 el encoder perfecto para el exigente entorno del tren de laminación.

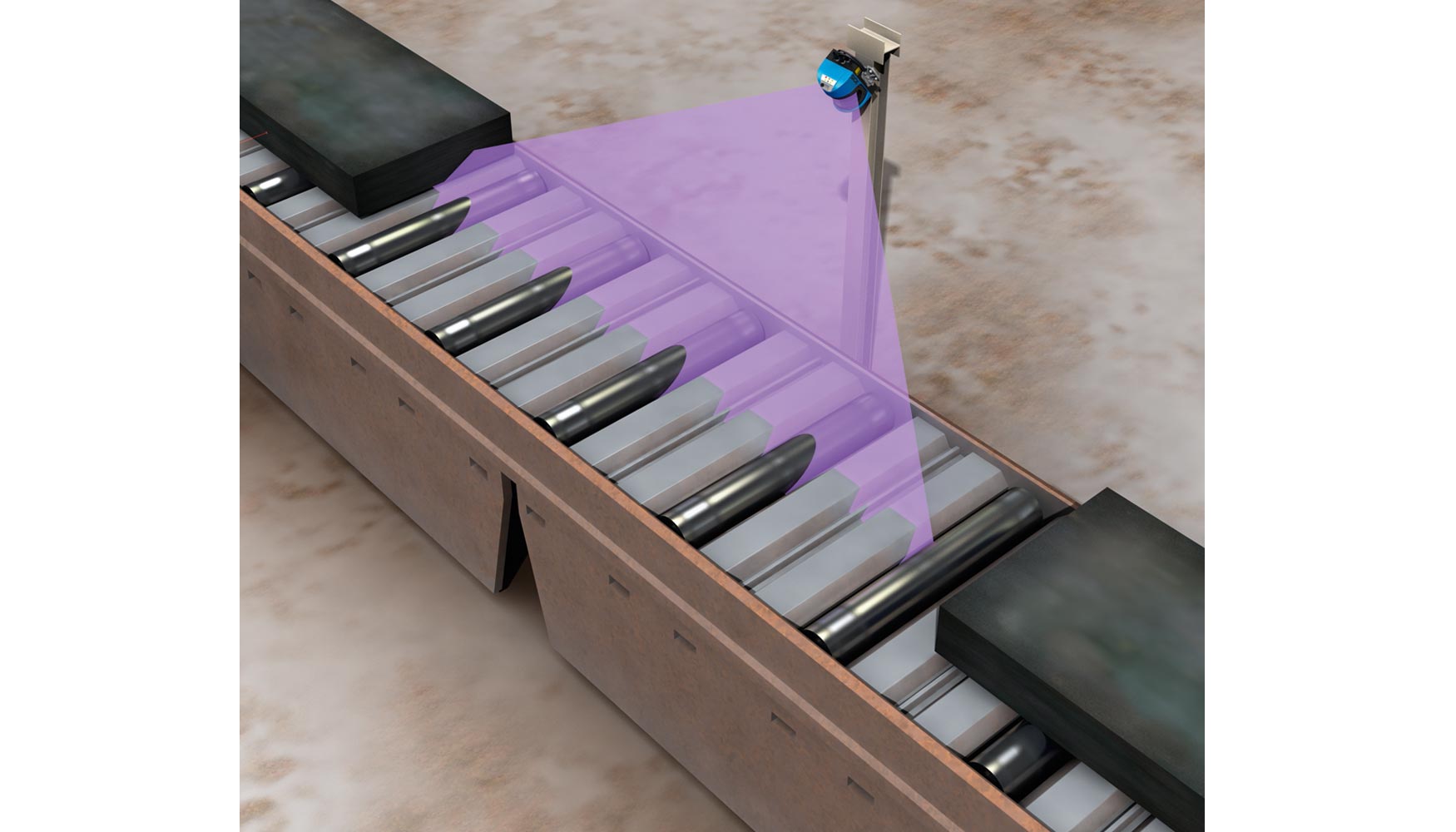

Detección de planchas, lingotes, palanquillas y perfiles para vigas durante el proceso de laminación

Detectar las varillas y barras que viajan a lo largo de las mesas de rodillos permite la gestión adecuada de la producción y la optimización del proceso de laminación. Los sensores de medida de distancias detectan las barras a 70 m de distancia con una fiabilidad precisa (+/- 3 mm) sin usar un reflector. Instalados a lo largo de la bancada de rodillos móviles, los sensores de distancia miden de forma rápida y precisa las barras que pasan. Dependiendo de las necesidades de precisión y velocidad, y de la temperatura del objeto, hay un sensor de medida de distancias que cumple los distintos requisitos.

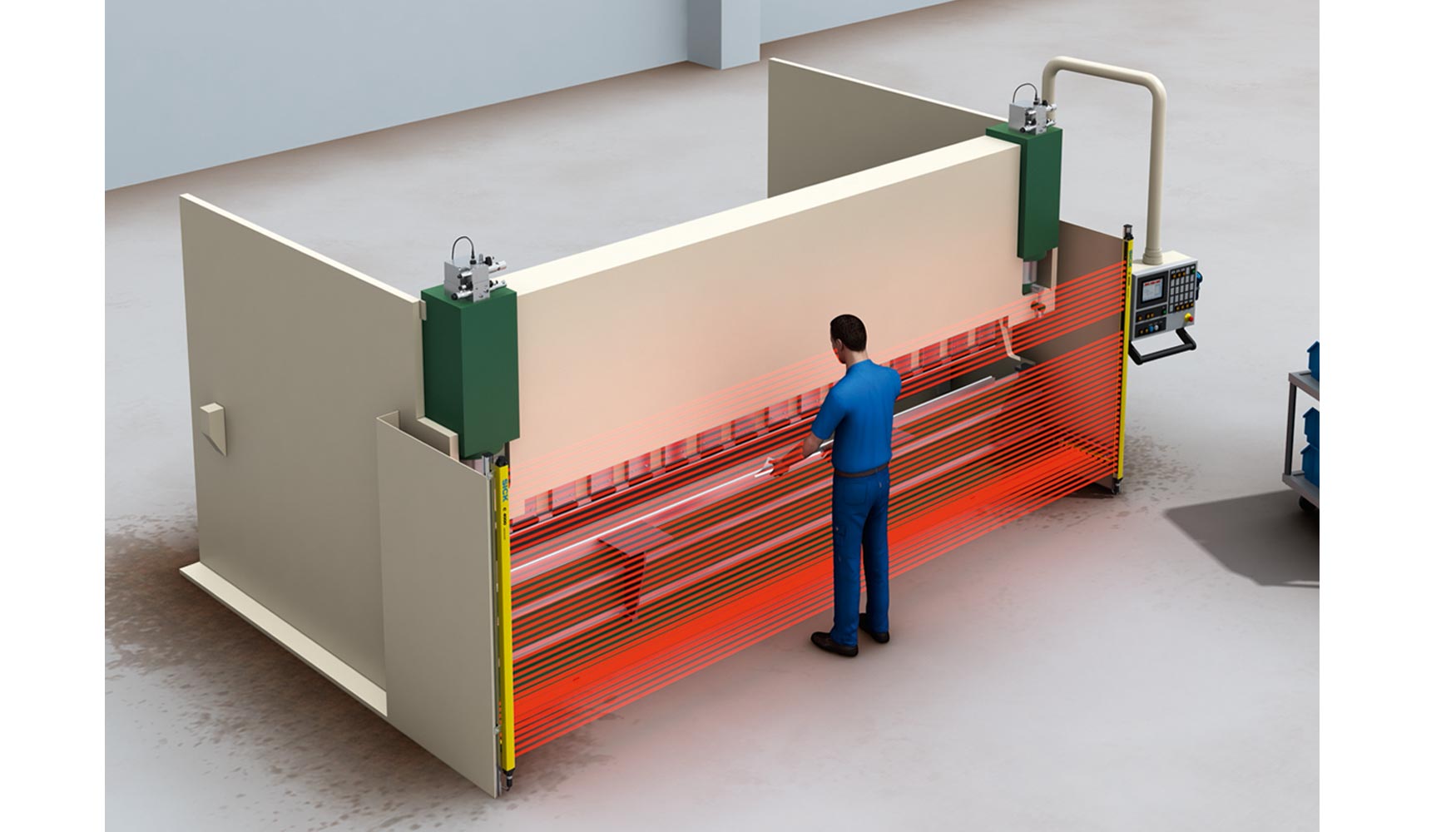

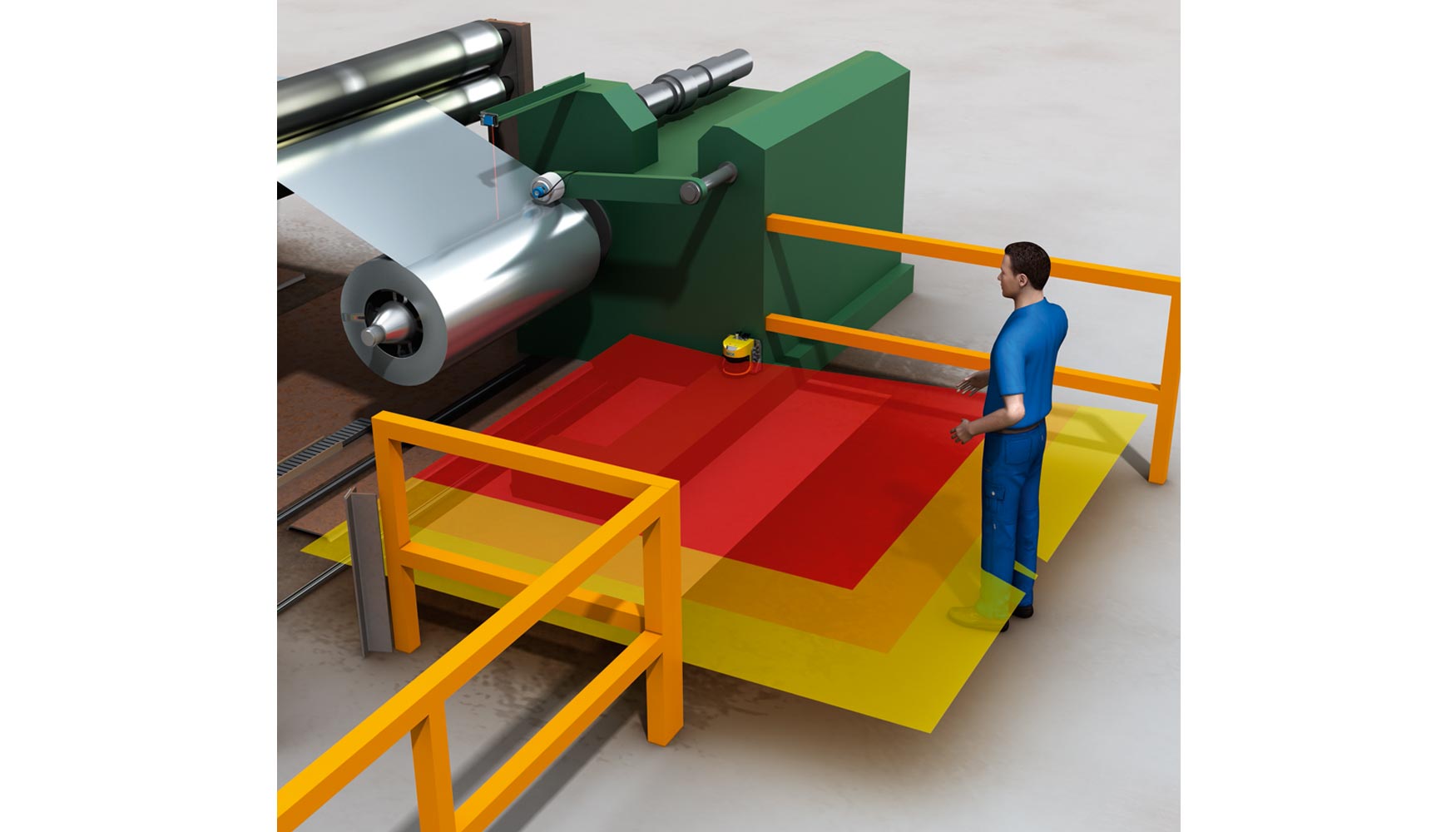

Protección del personal cercano a movimientos peligrosos durante procesamiento

En un laminador, es un requisito muy importante proteger al personal que se encuentra muy cerca de movimientos peligrosos de las máquinas de enrollar y desenrollar. Un escáner láser de seguridad montado sobre la bobinadora protege los puntos de funcionamiento peligrosos de conformidad con el Tipo 3 de la norma IEC/EN 61496-3. El diseño modular y robusto del S3000 se adapta a la perfección a los exigentes entornos de las acerías. Además, el escáner láser de seguridad puede interconectarse fácilmente en red e integrarse en las soluciones de control existentes. Opcionalmente, se pueden usar cortinas fotoeléctricas de seguridad para proteger la entrada y salida del área de desenrolle.

Control de anchura y diámetro de bobinas durante el bobinado

Durante el proceso de acabado, el acero se enrolla en bobinas, que se supervisan y se miden para asegurarse de que abandonan el área de bobinado con la longitud y la anchura apropiadas. Una combinación de soluciones Sick permite lograr fácilmente esa tarea. Un sensor de medida láser supervisa la anchura de la bobina en la máquina de bobinado mientras un encoder incremental controla la velocidad y el movimiento de la máquina de bobinado. Un sensor de medida de distancia determina el diámetro de la bobina mientras un transmisor de presión supervisa la presión del líquido refrigerante y el nivel del fluido de la bobinadora.

Detección de objetos móviles para determinar planchas de acero interrumpidas durante el procesamiento

Para detectar laminados metálicos rotos o retorcidos mientras la banda está en movimiento es necesario emplear un sensor fotoeléctrico. Montado lateralmente sobre el material móvil, el palpador fotoeléctrico detecta posibles desgarros en la chapa. WT242 debe su éxito a su inmunidad frente a la luz ambiental y las interferencias de otros sensores, a la vez que proporciona un funcionamiento fiable y un bajo tiempo de inactividad. Además, la cubierta del sensor protege los componentes de configuración frente a los peligros ambientales a menudo presentes en las áreas de procesamiento de láminas.

Medición del nivel de baño durante el proceso de galvanización

Subllenar la cuchara de colada en una planta de galvanización no resulta óptimo, mientras que sobrellenarla puede representar un riesgo para la planta. Utilizando principios de medición de tiempo de vuelo, un sensor de desplazamiento DMT10-2 puede medir hasta 155 m sobre objetivos naturales y puede medir con precisión el nivel de la cuchara de colada rellenada. La robusta carcasa metálica del sensor está diseñada para funcionar sin problemas en las duras condiciones ambientales de una planta de galvanizado. En combinación con una caja de refrigeración termoprotegida, este sistema de sensor es la solución perfecta para mejorar el proceso a la vez que protege la planta y al personal frente a posibles peligros.