Controles flexibles para robots móviles y células de máquinas compactas

Chris Bladek, director de marketing de Beckhoff Automation Ltd.

25/07/2024En la industria se automatizan incluso procesos elaborados como la aplicación de cinta adhesiva a piezas con geometrías variables. Sin embargo, para los sistemas robóticos de encintado, la alimentación del material de la cinta suponía un problema. Con RoboTape, Innovative Automation ha desarrollado una plataforma con tecnología de control Beckhoff y un módulo de alimentación remota, que aumenta la productividad y permite una personalización flexible para diferentes requisitos.

El mundo de los adhesivos sigue ampliándose para dar cabida a aplicaciones con cintas, espumas y otros productos altamente personalizados. Sin embargo, hasta ahora los sistemas automatizados de dispensación de cintas no estaban a la altura y ofrecían poca flexibilidad para adaptarse a los diversos requisitos de la industria. En este caso, RoboTape ofrece una salida al dilema. Innovative Automation, fabricante canadiense de maquinaria a medida e integrador de sistemas con sede en Barrie (Ontario), desarrolló la plataforma y la convirtió en una nueva unidad de negocio. Aprovechando la robótica avanzada y la tecnología de controles flexibles, RoboTape ofrece una solución apta para cualquier necesidad: desde B2B para la industria del automóvil hasta grandes empresas de CPG, pasando por todo tipo de geometrías de piezas y tipos de adhesivo.

La solución básica de la unidad de negocio RoboTape de Newmarket, Ontario, es la célula de trabajo compacta RoboTape Lite. La célula estándar RoboTape con un robot industrial cerrado permite un mayor rendimiento de producción. Su impresionante capacidad abrió la puerta a la colaboración con 3M, líder en soluciones de adhesivos industriales, y al desarrollo del sistema RoboTape para cinta 3M.

Alimentación de la cinta desde el exterior de la célula de la máquina

El principal problema de las soluciones existentes era el tamaño y la maniobrabilidad del robot, ya que la mayoría de los sistemas colocan la bobina de cinta en el extremo del brazo del robot, junto con una bobina vacía para recoger la cinta sobrante. Además, los operarios tienen que esperar a que los sistemas se queden sin cinta, ponerlos en estado de máquina segura y entrar en la célula para añadir más, lo que resta un valioso tiempo de producción.

“Se nos ocurrió la idea de un módulo de alimentación remota que coloca la bobina fuera de la célula de trabajo. Ahora está pendiente de patente en todo el mundo”, afirma Zac Cutt, jefe del grupo de investigación y desarrollo de Innovative Automation. “También ayuda a resolver el problema del tamaño del robot, permite usar bobinas más grandes y aumenta el tiempo de actividad del sistema. Por eso los grandes clientes de la automoción se están fijando en ella; actualmente es la única solución que resuelve realmente todo el problema”.

RoboTape atrapa y trocea la cinta sobrante en el módulo de alimentación remota. Las optimizaciones de diseño reducen drásticamente el tamaño del robot necesario, explica Michael Lalonde, copropietario y presidente tanto de RoboTape como de Innovative Automation: “Nos proponíamos entrar en la categoría de robots de 10 kilogramos, así que era imprescindible que la herramienta de aplicación fuera ligera y compacta. Esto permite a la herramienta trabajar en zonas más estrechas y reducir el tamaño y el coste totales de la célula de trabajo. Todo esto responde a peticiones de nuestros clientes”.

Antes de que RoboTape estuviera listo para su uso, hubo que superar una serie de obstáculos. Además de acomodar eficazmente una amplia gama de robots, el equipo tuvo que diseñar una solución capaz de adaptarse continuamente a nuevas piezas para procesos de encintado y recopilar cantidades masivas de datos de sensores para su rápido procesamiento.

La nueva tecnología de automatización facilita la aplicación

“En 2020 creamos una matriz de decisión comparando cuatro proveedores de sistemas de control”, recuerda Zac Cutt. “Comparamos todas las tecnologías ofrecidas, las ventajas, los costes, etc., y al final decidimos que Beckhoff era la que mejor se adaptaba al sistema RoboTape”. Innovative Automation colaboró estrechamente con los equipos de ventas y asistencia de Beckhoff Canadá. El director regional de ventas Paul Pierre y el ingeniero de aplicaciones Jim Fallowfield ofrecieron asesoramiento y asistencia técnica sobre todo tipo de temas, desde la programación del software de automatización TwinCAT 3 hasta la conexión en red EtherCAT. Esto ayudó a acelerar el diseño, la puesta en marcha y el funcionamiento.

Sean Robillard, del Departamento de Control de RoboTape, aprecia la facilidad de uso del software: “Con un proyecto TwinCAT, tenemos una carpeta con archivos para cada controlador basado en PC. Dentro de ese código tenemos todas las funciones de seguridad y E/S, lo cual ayuda a gestionar fácilmente el desarrollo del sistema. Esto nos permite aplicar diferentes recetas, que indican al sistema cuánta cinta debe dispensar y a qué velocidad”.

“Los operarios pueden ver todas sus entradas y salidas, alternar cilindros, luces y sensores, y ajustar otros aspectos de la máquina”, afirma Josh Vander Doelen, director de proyectos de RoboTape. “Todo ello está integrado en el mismo paquete TwinCAT, lo cual acelera la ingeniería y simplifica el diseño de la HMI”.

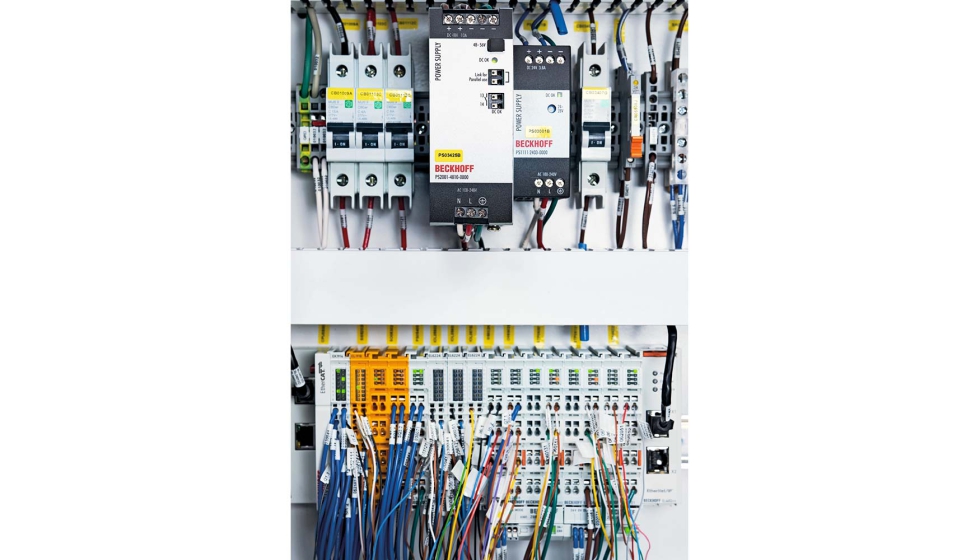

Un económico Panel PC integrado CP6706 de Beckhoff ofrece una amplia capacidad de procesamiento para la aplicación. Está equipado con un procesador de doble núcleo Atom, 4 GB de RAM, tarjeta CFast de 40 GB y un sistema de alimentación ininterrumpida (SAI) de 1 segundo. El IPC incluye una pantalla táctil de 7 pulgadas para la interfaz del operador y, junto con el software de automatización TwinCAT, está preparado para la conectividad en la nube nada más sacarlo de la caja.

El controlador utiliza el sistema de Ethernet industrial EtherCAT para la comunicación en tiempo real con el robot y otros dispositivos de campo. El carácter abierto de EtherCAT con respecto a la integración de otros protocolos ayuda al equipo de RoboTape a conectar una amplia gama de diferentes robots y dispositivos de terceros, como sensores y codificadores, en las instalaciones de los clientes. “Por ejemplo, utilizamos muchos sensores IO-Link para recopilar tantos datos como sea posible”, añade Zac Cutt. “Simplemente vamos añadiendo terminales EL6224 IO-Link de Beckhoff al segmento principal de E/S cuando necesitamos más sensores”.

Con TwinSAFE para la seguridad funcional integrada en el sistema, la plataforma puede proteger mejor al personal y los equipos de la planta, según nos confirman los expertos de RoboTape. El módulo de alimentación remota pasa a un estado seguro en cuanto los operadores abren su caja. Este nivel de seguridad es necesario porque el interior del módulo de alimentación alberga la cuchilla de corte que se utiliza para trocear la cinta usada, así como otros puntos potenciales de pinzamiento. Para ello se utilizan terminales de entrada y salida seguros TwinSAFE que pueden conectarse directamente a la puerta de la célula robotizada, las cortinas fotoeléctricas o las alfombras del suelo, por ejemplo. Estos terminales de E/S TwinSAFE utilizan Safety over EtherCAT (FSoE) para la comunicación segura a través de la red EtherCAT mediante un método de ‘canal negro’ y, de este modo, eliminan la necesidad del complejo cableado convencional entre dispositivos de seguridad.

Apoyo a los usuarios finales

“Nuestros sistemas tienen una media de ocho horas de tiempo de ejecución antes de la recarga, pero este plazo puede ser mayor en función del material”, afirma Zac Cutt. “Por ejemplo, un cliente ha llegado a procesar 14 000 pies (más de 4000 m) de fieltro en una sola bobina, lo que le permite fabricar piezas suficientes para unos 2.000 coches al día sin cambiar de bobina más que una vez a la semana”.

Otro proveedor de automoción de Tier 1 ha reducido el espacio total de su zona de montaje eliminando dos estaciones de encintado manual. Además ha logrado reducir las necesidades de mano de obra en un momento de escasez de personal cualificado. De este modo, el cliente ha ahorrado unos 225.000 dólares canadienses al año en aplicaciones de adhesivo en una planta.

“Nuestras nuevas capacidades IoT pueden permitirnos ver qué modos de la máquina se activan y durante cuánto tiempo. Por ejemplo, si un sistema está en modo de servicio durante largos periodos de tiempo, es posible que necesite mantenimiento o que un operario concreto necesite más formación para cumplir los objetivos de tiempo de actividad”, afirma Zac Cutt. “Podemos ver la eficacia general del equipo (OEE) de la máquina, junto con mediciones como la temperatura interna y la temperatura ambiente, para seguir optimizando y mejorando la fiabilidad”.

“El soporte constante y la disponibilidad son razones por las que Beckhoff ha demostrado ser una gran elección, y estaremos encantados de seguir trabajando juntos en el futuro”, afirma Michael Lalonde.