Automatización para la producción de módulos de baterías de iones de litio con alta precisión y eficiencia

Jörg Rottkord, director de industria de automoción de Beckhoff Automation

22/05/2023Para atender al mercado de la electromovilidad, en rápido crecimiento, se requieren procesos de fabricación especialmente eficientes en la producción de sistemas de baterías de iones de litio. Esto es posible gracias al sistema de soldadura láser BLS 500 de Manz, que permite contactar con gran precisión las celdas individuales de las baterías a fin de conectarlas para formar módulos de baterías. La clave para lograr un alto grado de eficiencia es el uso de la herramienta de programación gráfica y la herramienta de puesta en servicio virtual de Manz, así como la rápida tecnología de control basada en PC de Beckhoff y la comunicación OPC UA continua derivada de ella.

Manz AG, con sede en la ciudad alemana de Reutlingen, es una empresa de ingeniería de alta tecnología que opera en todo el mundo y se centra en soluciones de producción para electromovilidad, producción de baterías, electrónica, energía y equipos médicos. Su gama abarca desde máquinas individuales personalizadas para producción en laboratorio o producción piloto y en pequeñas series hasta módulos y sistemas estandarizados o líneas llave en mano para producción en serie. En consecuencia, la tecnología de automatización utilizada por la empresa debe cumplir unos requisitos especialmente exigentes de flexibilidad y rendimiento, como puede verse en los equipos de producción de baterías de iones de litio y sistemas de baterías, así como condensadores, por citar solo algunos ejemplos.

Plataforma láser personalizable para aplicaciones específicas

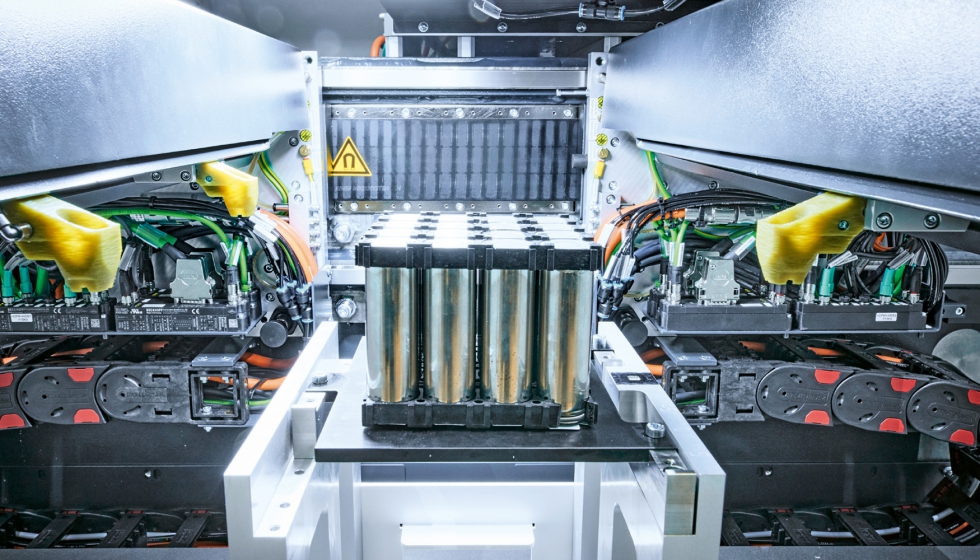

Un ejemplo destacado es el nuevo Battery Laser System (BLS) 500, diseñado como plataforma flexible para los diversos procesos láser utilizados en la fabricación de baterías de iones de litio. Partiendo de una base de máquina estandarizada, puede funcionar individualmente como sistema único con carga manual de las piezas, o dentro de una línea de producción integrada para la soldadura láser de alta precisión, el corte y perforación por láser o la eliminación parcial de material.

En la aplicación BLS 500 descrita aquí, el módulo de batería, formado por pilas redondas, se inserta en la máquina manualmente en un entorno de laboratorio, pero por lo demás se trata de un proceso automatizado. A continuación, las celdas individuales se sueldan con láser a los elementos de contacto. La herramienta de programación gráfica Smart Laser Assistant utiliza los datos CAD del módulo de batería subyacente para crear la receta asociada, es decir, el cálculo de la trayectoria óptima para todos los puntos de soldadura, así como la potencia de láser adecuada en cada caso. Stephan Lausterer, director de diseño central de software y desarrollo de productos de Manz, describe así las innegables ventajas de la aplicación: “Nuestra herramienta de programación facilita enormemente la adaptación del BLS 500 a diversas aplicaciones, es decir, a diferentes tipos de celdas y formatos de módulos. Además, el resultado puede examinarse cómodamente en la herramienta de puesta en servicio virtual de Manz, y no solo eso: la puesta en servicio se acelera y simplifica porque el modelo permite probar el programa de control de forma detallada y realista por adelantado, es decir, antes de realizar la instalación mecánica de la máquina. Por otra parte, se consigue una gran precisión utilizando el procesamiento de imágenes para comparar los datos CAD de las baterías con los datos reales y tener en cuenta los posibles valores de desviación durante el proceso de soldadura. En todos estos aspectos nos resulta de gran ayuda el software de control TwinCAT con su cómoda y potente integración OPC UA”.

Ventajas de la tecnología de control basada en PC

La importancia de contar con una tecnología de control de alto rendimiento y, sobre todo, flexible, también ha aumentado significativamente en Manz en los últimos años, y fue esto lo que finalmente llevó a la asociación con Beckhoff, que se mantiene desde hace más de una década. Stephan Lausterer lo explica con más detalle: “Al principio, Manz desarrollaba su propia tecnología de control. Pero esto resultaba cada vez más complicado debido a la creciente relevancia de la electrónica en la ingeniería mecánica y a los ciclos de innovación excepcionalmente rápidos en este campo. Por eso nos pusimos a buscar un especialista que pudiera proporcionarnos sistemas de control. En la prueba comparativa que realizamos, la tecnología de control basada en PC demostró ser la solución idónea, sobre todo por estar basada en PC y por su arquitectura de sistema flexible, abierta y escalable en detalle. Y también nos convenció la capacidad de innovación de Beckhoff, un factor que ya entonces valorábamos mucho”.

Tilman Plaß, director de industria de automoción de Beckhoff, añade lo siguiente desde el punto de vista de la automatización: “Para satisfacer los elevados requisitos de los sistemas Manz, la tecnología de control basada en PC resulta ideal. Estos requisitos incluyen los tiempos de ciclo cortos que pueden lograrse con nuestra tecnología de control, así como una lógica que cubra todos los procesos a lo largo de la aplicación, un aspecto que aumenta la velocidad especialmente durante los cambios de formato. La amplia funcionalidad de TwinCAT, que abarca también la comunicación OPC UA, se traduce en más ventajas por ambas partes. Por ejemplo, al ser uno de los primeros usuarios de TwinCAT 3, Manz nos hizo llegar las opiniones de los usuarios, un aspecto importante de nuestra colaboración”.

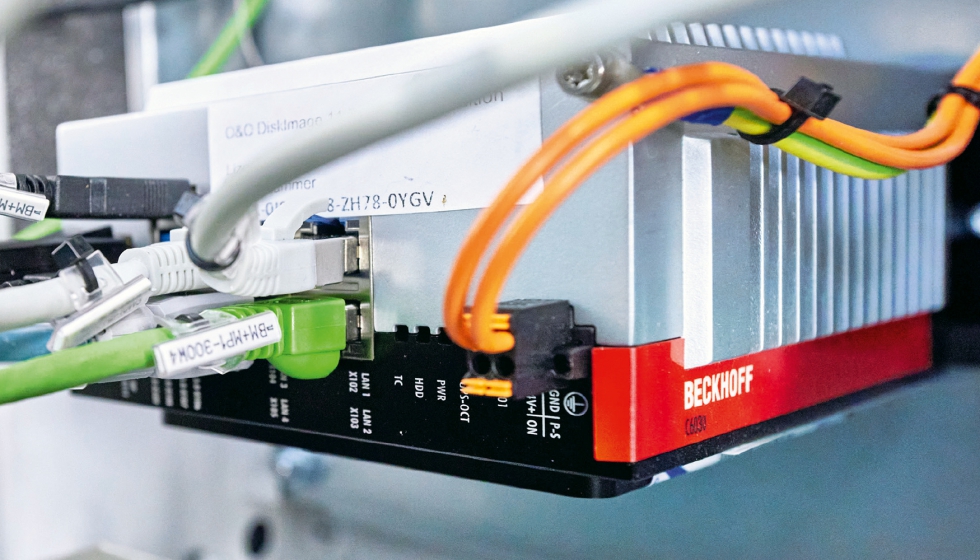

El núcleo de hardware del sistema de control BLS 500 está formado por un PC industrial ultracompacto C6030, cuyas principales ventajas describe Stephan Lausterer: “El C6030 es ideal para aplicaciones como esta con un espacio de instalación limitado. Además, el ordenador equipado con una CPU Intel CoreTM i7 proporciona suficiente capacidad de cálculo tanto para el sistema de control de la máquina como para su visualización. Esto también se aplica a los requisitos futuros, ya que Beckhoff está integrando gradualmente nuevas generaciones de procesadores y ofrece también el C6032, una variante de dispositivo compacta con más interfaces”. Para Stephan Lausterer, disponer de un PC industrial tan versátil también tiene sentido desde otro punto de vista: “Gracias a él, las compras y el almacenamiento se simplifican considerablemente. Lo mismo puede decirse de toda la cadena de herramientas de prueba para hardware y software, algo que es enormemente importante para nosotros en Manz. En consecuencia, todo el software se prueba tanto en máquinas virtuales como en el hardware real”.

En general, el software de automatización TwinCAT satisface muy bien los requisitos de Manz, como confirma Stephan Lausterer: “Entre otras cosas, nos beneficiamos de la integración de TwinCAT en Visual Studio, ya que nuestro equipo de software también incluye programadores de lenguajes de alto nivel. A esto hay que añadir el alto grado de flexibilidad general, por ejemplo, gracias a los editores para diferentes lenguajes de programación y a la gran variedad de funciones, que incluye un Safety Editor, TwinCAT Scope y TwinCAT HMI. En nuestra opinión, este nivel de integración es un argumento de venta único de TwinCAT”. También añade que el control de movimiento puede programarse y simularse muy cómodamente en C++ y con los bloques TwinCAT 3 NC PTP, NC I y Kinematic Transformation, para ejecutarlo después como un módulo TcCOM en el contexto de tiempo real. Además, el concepto TcCOM facilita la reutilización del código del programa y ofrece una protección eficaz de la propiedad intelectual.

Comunicación de alto nivel a través de OPC UA

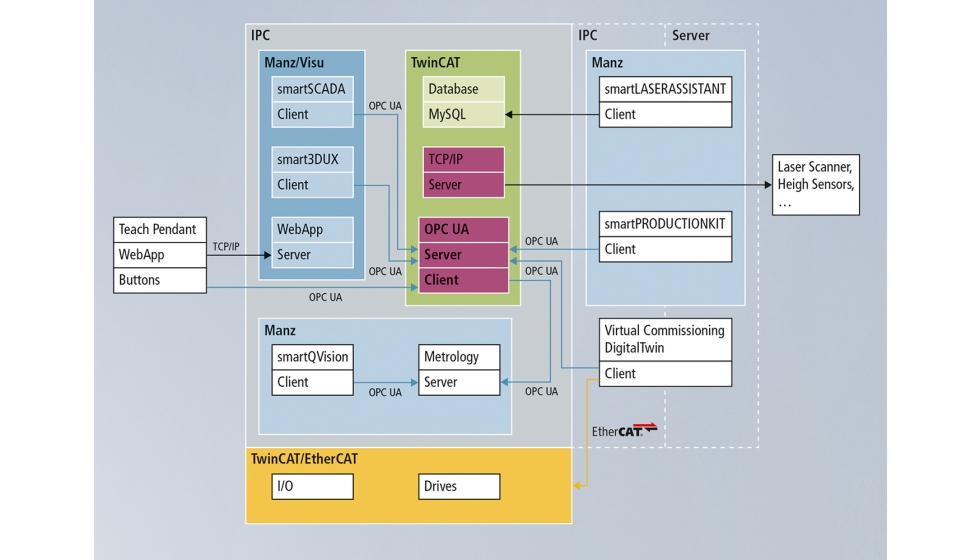

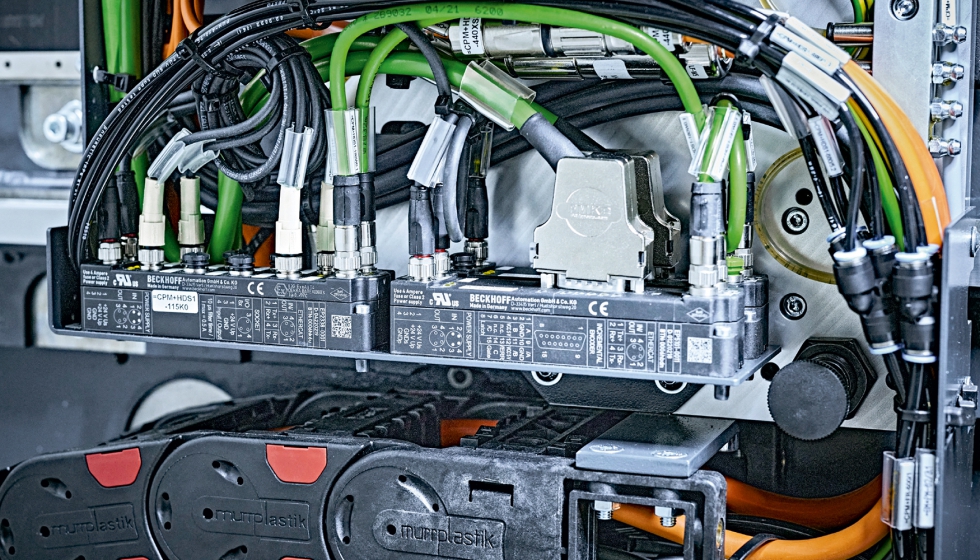

Además de la rápida comunicación EtherCAT para los procesos propios de la máquina, es decir, entre el PC industrial y los terminales o accionamientos EtherCAT, Manz apuesta por el intercambio de datos a través de OPC UA en todo el BLS 500. Para esto utiliza la función OPC UA (TF6100) de TwinCAT 3, que se encarga, entre otras cosas, de la transmisión de imágenes de la cámara a la HMI, la integración en sistemas de nivel superior y la comunicación cruzada entre sistemas de control. La herramienta de puesta en servicio virtual también intercambia datos con el controlador TwinCAT a través de OPC UA. Tilman Plaß señala lo siguiente a este respecto: “El alcance de la comunicación OPC UA es realmente impresionante. Manz reconoció pronto las ventajas de una comunicación estandarizada, segura e independiente de proveedor, y utiliza el servidor y el cliente OPC UA de TwinCAT a una escala considerable y con un alto rendimiento”. Stephan Lausterer lo confirma: “Casi toda la comunicación externa se ejecuta a través de OPC UA, tanto para nuestros productos de Industria 4.0 como para las aplicaciones de los clientes. Para los componentes de otros fabricantes no compatibles con OPC UA, se utiliza la función TwinCAT 3 TCP/IP (TF6310) o XML Server (TF6421), opciones que demuestran el alto nivel de apertura de sistema que ofrece la tecnología de control basada en PC”.

Además de la independencia de fabricante, otro aspecto importante para Manz es la seguridad informática. En este caso, OPC UA ofrece una ventaja innegable: los mecanismos de seguridad ya están integrados en las pilas de comunicación, y, por lo tanto, las funciones de seguridad están previstas desde el principio. Según Stephan Lausterer, se trata de un tema que cobrará cada vez más importancia en el futuro. Otra ventaja es que Beckhoff implementó un cliente OPC UA en el sistema de control ya desde el primer momento. Tilman Plaß también lo confirma: “Beckhoff ya había presentado un escenario de aplicación de TwinCAT 3 en 2014 con el PLC SOA (SOA = arquitectura orientada a servicios), que combina funciones lógicas y servicios OPC UA para una comunicación coherente con los datos, segura y estandarizada”.