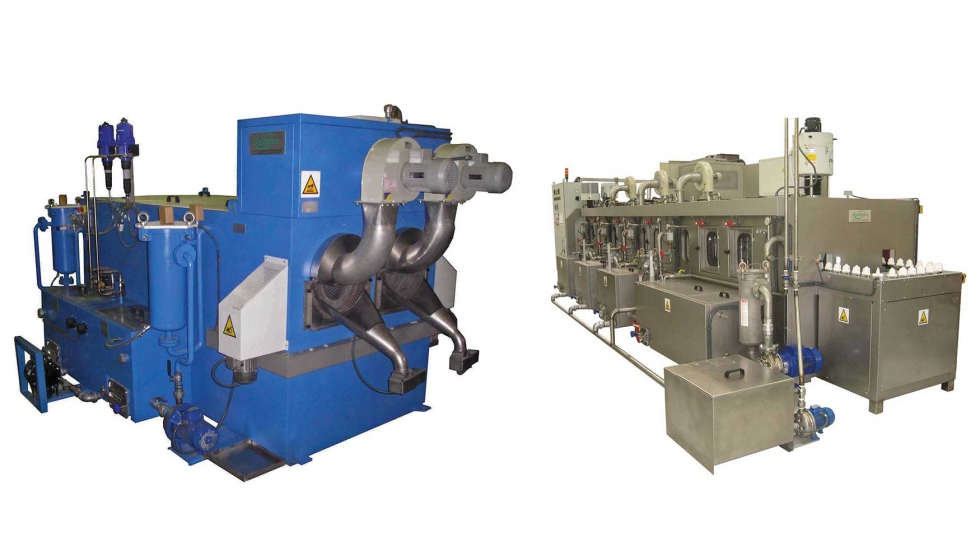

Bautermic avanza en nuevas soluciones para el lavado y desengrase de piezas

En todo proceso industrial de producción, las piezas y componentes industriales resultantes pueden estar, por el propio proceso de fabricación, contaminadas ya sea de aceite, viruta, taladrina, grasa, óxido, pasta de pulir, pintura, pegamento, ceras, resinas, sales de tratamiento térmico, jabones, desmoldeantes, etc. Es en esta fase cuando se hace imprescindible contar con un sistema de limpieza y desengrase que asegure su calidad final. Bautermic, como empresa especializada en la fabricación de máquinas lavadoras industriales, asume el reto con equipos preparados para tareas como el lavado y desengrase, el decapado, fosfatado, pasivado, aceitado o secado de piezas, entre otros, diseñando y fabricando una gran diversidad de máquinas para dichos tratamientos.

La experiencia acumulada por Bautermic durante más de 40 años le permite resolver gran cantidad de problemas con lo que las empresas industriales pueden encontrarse en función de las necesidades específicas de cada tipo de pieza que fabrica, mecaniza o manipula. Ya sean aceros, metales diversos, plásticos, vidrios, gomas…, en cada caso requieren de tratamientos de superficie posterior en función de los trabajos que tengan que realizar. En este punto, para poder efectuar eficazmente cada tipo de tratamiento hay que estudiar muy bien cuál será el modelo de máquina a utilizar para que sea la más adecuada en función de los volúmenes de piezas que deban tratar, así como su tamaño; y teniendo en cuenta también sus formas constructivas, cuya complejidad influye también a la hora de realizar el tratamiento. Por supuesto también influye su fragilidad, si se trata de piezas delicadas, puesto que habrán de tratarse de forma muy especial. Los pesos de cada tipo de las piezas a tratar son importantes para prever que cada máquina tenga la robustez necesaria. Y también es muy importante conocer con exactitud las especificaciones de la calidad final o intermedia entre los diferentes tratamientos que han de tener las piezas, junto con las producciones (número de piezas por hora, día, mes…) puesto que pueden ser necesario tratar pequeños lotes de piezas empleando máquinas pequeñas y sencillas o bien, si se trata de grandes producciones, hay que pensar en instalaciones mucho más complejas.

En resumen, para cada tipo de pieza y el tratamiento específico que ésta requiera es necesario estudiar a fondo todas las variables anteriores para elegir el sistema de trabajo más adecuado entre los diferentes equipos disponibles: para grandes o pequeñas producciones, manuales semiautomáticas, automáticas o totalmente robotizadas.

Fabricación a medida

A continuación, se describen los diferentes tipos de máquinas en función de los tratamientos que requieran las piezas y según los trabajos a realizar.

- Tipo túnel. Para lavar y desengrasar en continuo. Son máquinas idóneas para tratar medianas y grandes producciones, pueden ser de cinta continua, tambor rotativo o transportador aéreo.

- Tipo rotativa. Su mayor ventaja es que ocupan muy poco espacio. Son máquinas idóneas para puestos de trabajo en célula, puesto que la carga-descarga de las piezas se efectúa desde un mismo punto sobre una plataforma giratoria que atraviesa distintas etapas en ciclo continuo.

- Tipo cabina: Se trata de máquinas de ciclo discontinuo con la carga-descarga de las piezas por su parte frontal, dentro de unas cestas o sobre un carro de carga que puede automatizarse, junto con las duchas de aspersión y la incorporación de más de un ciclo de trabajo.

- Tipo tambor. Especialmente diseñadas para el tratamiento de todo tipo de piezas a granel y en continuo, mediante inmersión, aspersión y secado dentro de un tambor tornillo sin fin en rotación.

- Tipo universal estándar. Son máquinas en forma de depósitos o cubas estáticas que pueden unirse unas con otras para formar líneas de trabajo y automatizarse con ascensores, agitadores, volteadores y la incorporación de ultrasonidos para acelerar los procesos de limpieza.

- Lavadoras especiales. Asimismo, también se fabrican máquinas especiales en función de la complejidad de las piezas a limpiar. Cuando los modelos estándar no se adaptan o hay que integrarlas en procesos de producción automatizados que así lo requieren.

Además, a todos estos tipos de máquinas se les pueden incorporar otras etapas de tratamientos superficiales adicionales para poder decapar, fosfatar, pasivar, aceitar, secar, etc.

Todas estas máquinas pueden ser alimentadas con calefacción por electricidad, a vapor, gas, o gasoil. Algunas de ellas pueden ser parcial o totalmente automáticas, para trabajar en continuo y no tener que emplear apenas mano de obra, incluidos robots para la carga y la descarga.

Características básicas esenciales para cada tipo de máquina

Todos los tipos de máquinas enumerados, según sea su función y envergadura, precisan disponer para su correcto funcionamiento de unos mínimos indispensables como:

- Cajones filtrantes para eliminar la suciedad y facilitar la limpieza.

- Detectores de nivel y electroválvulas para mantener y reponer los niveles de agua y detergentes en las cubas de tratamiento.

- Bombas de trasiego con filtros para la recirculación y proyección del agua.

- Aspiradores y condensadores de vahos para eliminar los vapores que producen las máquinas.

- Un correcto aislamiento térmico y acústico.

- Varios, dependiendo de cada tipo de máquina: grupo motor-reductor para el movimiento de la cinta transportadora, de la plataforma, volteadores, etc.

- Puertas de inspección y acceso al interior de las cabinas.

- Resistencias de calefacción o intercambiadores, válvulas, manómetros, cuadro de maniobra general con todos los automatismos, paros de emergencia, controles digitales de temperatura….

Y dependiendo de cada tipo de máquina y de su proceso de trabajo pueden ser necesarios además otros complementos opcionales como módulos complementarios de ultrasonidos; decantadores y separadores de aceites; sistemas de filtraje adicionales; dosificadores proporcionales de detergente; programadores de horarios para la puesta en marcha; depósitos de trasiego y vaciado para tareas de mantenimiento; autómatas programables con pantalla táctil, con sistema manual de pruebas y modo de funcionamiento manual-automático; o cualquier otro tipo de complemento adicional que los clientes puedan precisar.

Otros factores muy importantes a tener en cuenta al tener que elegir un tipo determinado de máquina para la limpieza o el tratamiento de superficies son el espacio disponible, el sistema de calefacción previsto (electricidad, vapor, gas, etc.) y cuáles serán operaciones de carga/descarga. El transporte de las piezas que puede ser manual, automático, robotizada o sincronizada.

Hacia una industria autónoma

Los exhaustivos controles de calidad que actualmente se exigen a todas las industrias han supuesto también un reto para Bautermic que, como fabricante, también ha tenido que ir perfeccionando y automatizando cada vez más la producción de sus máquinas, incorporando los nuevos avances tecnológicos disponibles en cuanto a ingeniería mecánica, robótica, electrónica, química o informática. La combinación de todo ello les permite fabricar máquinas completas y, a la vez, lo más automáticas posible y capaces de poder realizar unos acabados superficiales perfectos, homogéneos, repetitivos y con la máxima calidad exigida.

Bautermic se fundó en el año 1979 y cuenta en su haber con centenares de máquinas fabricadas que están funcionando a pleno rendimiento en muchas de las principales empresas de todo el mundo, las cuales fabrican gran diversidad de piezas y componentes para todo tipo. Sus máquinas y montajes industriales se destinan a sectores tan diversos como automoción, aeronáutica, metalurgia, mecánica de precisión, artes gráficas, tecnologías médicas y de óptica, electrónica, entre otros.