Lentes LED complejas de silicona líquida

La silicona líquida (LSR) se puede procesar eficientemente mediante moldeo por inyección y además tiene la ventaja de ser un material muy resistente. Por ese motivo, la LSR se utiliza cada vez más para fabricar lentes ópticas. Durante la feria Fakuma, se presentó por primera vez en Europa la solución integrada que las empresas Engel, ACH-Solution y Dow Silicones han desarrollado conjuntamente y que permite producir de manera rentable lentes LED geométricamente muy complejas.

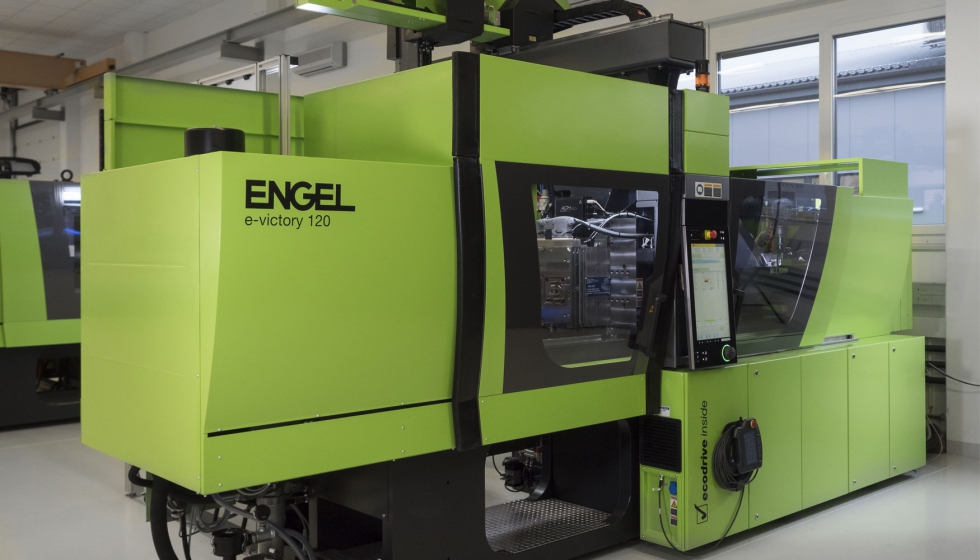

La empresa Dow Silicones mostró en la pasada edición de Fakuma una inyectora sin columnas Engel e-victory 310/120, provista de un robot lineal integrado Engel viper 40, que fabricó lentes para faros LED mediante un molde de canal frío de dos cavidades, proporcionado por la empresa ACH-Solution (Fischlham, Austria). Estas lentes representan una amplia variedad de aplicaciones. Además de para la industria de la automoción, la LSR se usa cada vez más en la iluminación de edificios y vías públicas. Ello se debe a las propiedades de este material.

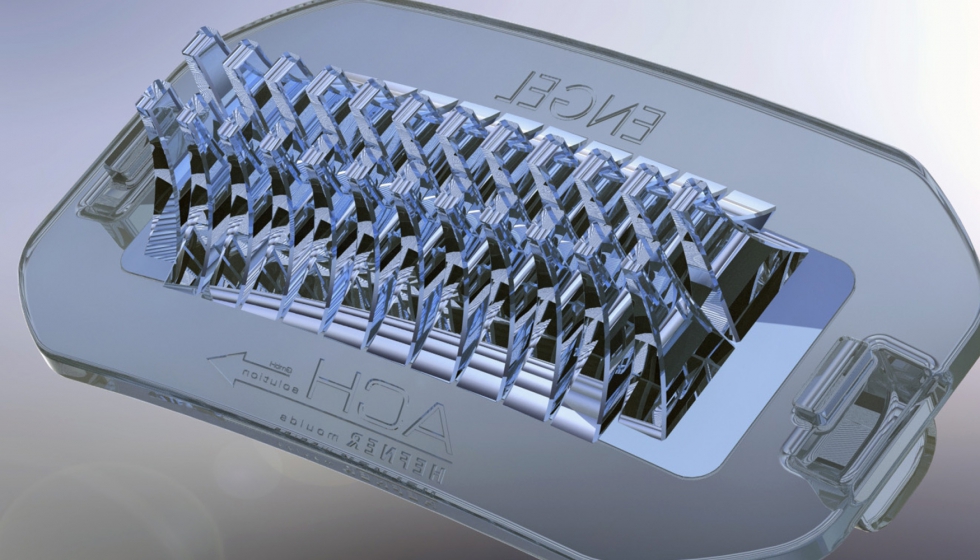

Los tipos de alta transparencia destinados a aplicaciones ópticas tienen un índice de amarilleo menor que los materiales termoplásticos convencionales para lentes. Son muy resistentes a influencias ambientales tales como la radiación UV y compatibles con un amplio rango de temperaturas (desde 40 hasta +200 °C). Además, ofrecen una gran libertad a la hora de crear diseños. En la feria Fakuma se transformó silicona moldeable Dowsil MS-1002, que permite obtener superficies lisas y muy duras, similares a las que se consiguen con los termoplásticos. Las lentes para faros poseen una estructura extremadamente compleja y se moldearon con la máxima reproducibilidad. De la célula de fabricación salieron lentes listas para montar.

Compactas y muy precisas

La tecnología de procesos utilizada para fabricar lentes LED debe cumplir requisitos muy estrictos no solo por la compleja geometría de este producto. En general, solo un proceso automatizado y que no requiera trabajos posteriores de acabado permite elaborar productos de alta tecnología con LSR de manera rentable. Las inyectoras con unidad de cierre sin columnas ofrecen, ya en su misma construcción, las características óptimas para lograr ese objetivo. El acceso libre a la zona del molde permite implementar conceptos de automatización especialmente eficientes y células de fabricación muy compactas. Dado que las platinas de montaje del molde se pueden utilizar hasta el borde, el voluminoso molde de las lentes cabe en una máquina de moldeo por inyección de 120 toneladas que resulta comparativamente pequeña.

Uno de los factores que contribuyen a la gran exactitud de moldeo de la e-victory sin columnas es el excelente paralelismo entre las platinas de montaje del molde. El Force Divider patentado hace que la platina móvil siga exactamente el molde mientras se genera la fuerza de cierre y que la fuerza aplicada se distribuya uniformemente por la superficie. Cuando se utilizan moldes de varias cavidades, todas ellas experimentan la misma presión superficial en el plano de separación, lo que impide la formación de rebaba incluso al procesar silicona de muy baja viscosidad.

Gracias a su unidad de cierre carente de barreras, la máquina de moldeo por inyección sin columnas e-victory ofrece un gran potencial de eficiencia en el tratamiento de silicona líquida. (Imagen: Engel).

Asistencia inteligente

Para que la precisión requerida esté garantizada también durante la inyección, la máquina e-victory cuenta con una unidad de inyección eléctrica. Además, el control de peso iQ aumenta la constancia del proceso. El sistema de asistencia inteligente de la gama inject 4.0 de Engel es capaz de detectar variaciones en las condiciones ambientales y en la materia prima y compensarlas automáticamente durante la propia inyección.

También las boquillas eléctricas de cierre de aguja se autorregulan automáticamente en el molde. El sistema Servoshot de ACH-Solution permite controlar individualmente cada cierre de aguja.

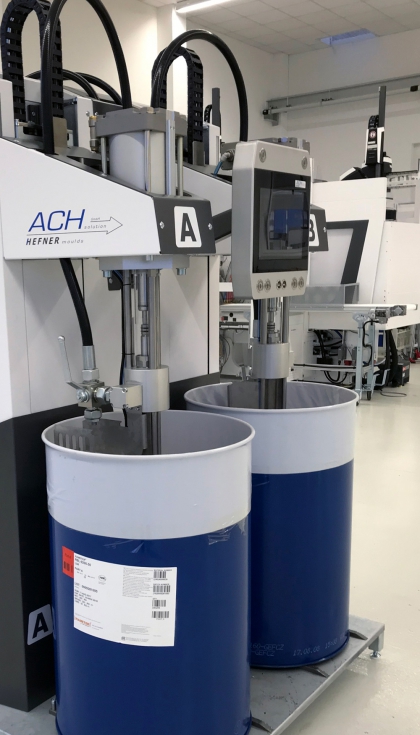

Como proveedor de sistemas, Engel integra todos los componentes de la célula de fabricación en el control CC300 de la máquina de moldeo por inyección, lo que permite ajustar y controlar con claridad todo el proceso, incluida la instalación dosificadora de LSR, modelo MaxiMix G2 de ACH-Solution. Esta integración en el control reduce la complejidad y mejora la comodidad de manejo.

Para dosificar la silicona líquida se utiliza una MaxiMix G2 de ACH-Solution. Todo el proceso se puede controlar cómodamente mediante el panel de mando CC300 de la máquina de moldeo por inyección Engel. (Imagen: ACH-Solution).