Selección de una Rueda Libre en una cinta transportadora

Cuando las Ruedas Libres se utilizan como antirretrocesos, su función es estrictamente la de garantizar la seguridad de las máquinas y lo que es más importante, de los trabajadores. En las cintas transportadoras impiden el movimiento en sentido contrario al de avance cuando se realizan trabajos de mantenimiento, en situaciones de parada de emergencia o cuando se producen cortes de energía. En este artículo Borja Rodrigo, director general de Ringspann Ibérica, nos explica los diferentes tipos de Ruedas Libres (antirretrocesos) disponibles y los principales aspectos a tener en cuenta al seleccionarlos e instalarlos.

Las cintas transportadoras y los elevadores de cangilones, generalmente se utilizan para transportar mercancías a granel hacia arriba de forma rápida y segura. El único motivo por el que estos sistemas deberían detenerse es para mantenimiento o en caso de paradas de emergencia. Cuando esto sucede, las Ruedas Libres evitan el movimiento en sentido inverso de las cintas transportadoras, tanto si falla la alimentación como si el motor se apaga. La posición de las Ruedas Libres (RL) depende del diseño del sistema de transporte. En sistemas pequeños y medianos, lo habitual es colocarlos directamente en los motores o en los reductores. En los sistemas de transporte grandes, las Ruedas Libres grandes se suelen montar en el eje del tambor entre su rodamiento y el eje de salida del reductor.

Rueda libre rápida o lenta

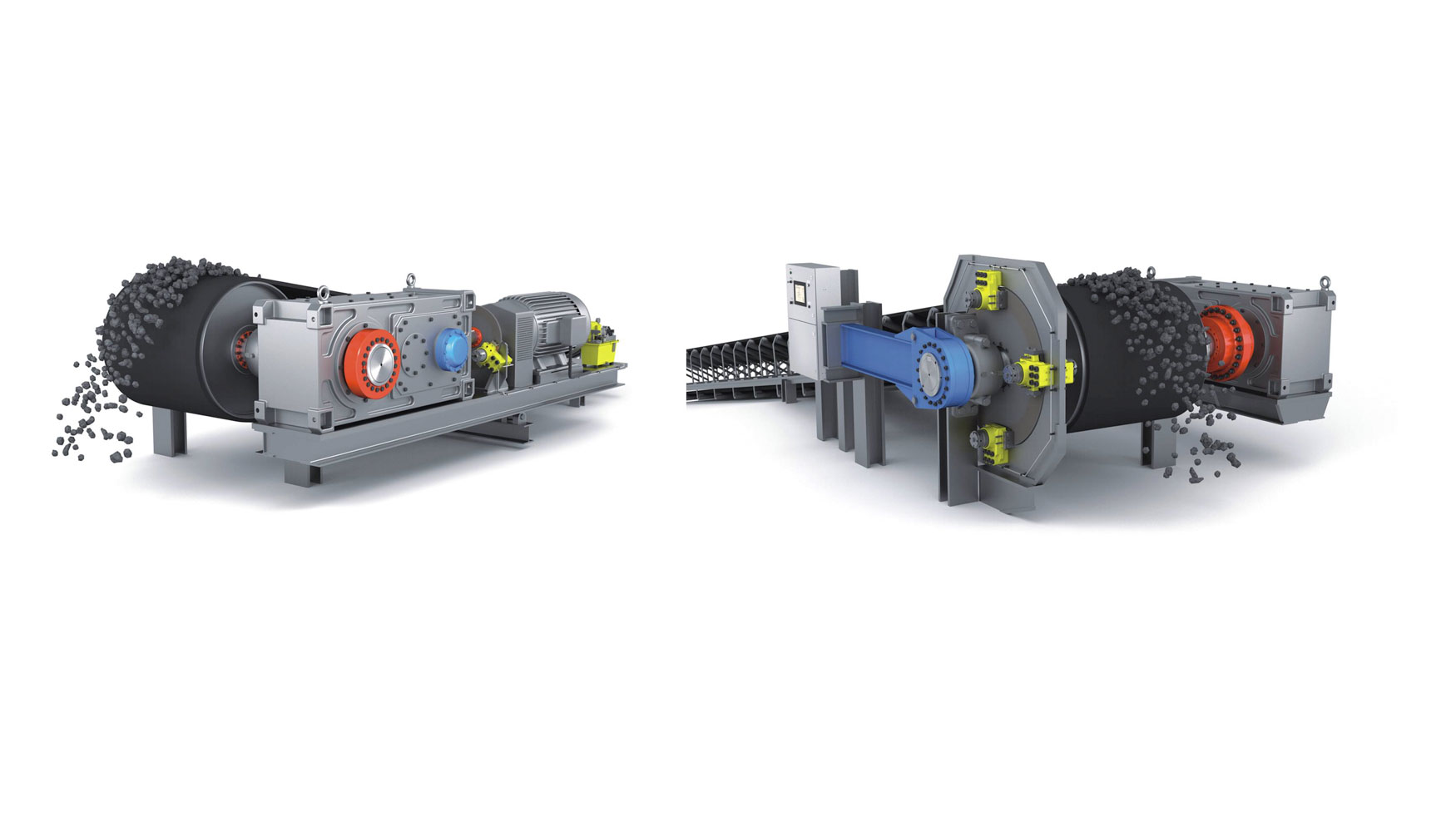

El modo habitual de trabajo de una Rueda Libre instalada en una cinta transportadora es en vacío. La transmisión de par solo se produce cuando el transportador se detiene. Las Ruedas Libres funcionan sin desgaste en el modo normal de trabajo (vacío) lo que les permite tener una larga vida útil. Para ello la Rueda Libre utiliza una jaula de elementos de despegue. El despegue de estos elementos se produce por la fuerza centrífuga generada en su giro. Estas Ruedas Libres son las que se conocen como ‘rápidas’. Como se puede ver en la imagen de la izquierda de la figura 1, se instalan en la primera etapa del reductor, en el eje de entrada o en el propio eje del motor. En el eje de salida de un reductor, la velocidad nominal no es suficiente para que se produzca el despegue. Las Ruedas Libres montadas aquí, tan solo necesitan una película de aceite para alargar la vida útil. Las Ruedas Libres instalados en el eje de salida de un reductor se conocen como ‘lentas’ (figura 1, derecha).

Los sistemas de transporte modernos habitualmente disponen de múltiples accionamientos que pueden desconectarse individualmente en momentos de menor consumo de energía y que, en caso de fallo de un accionamiento, se protegen mutuamente. En estos casos, las Ruedas Libres se seleccionan en función de las diferentes posiciones de instalación que le demandan diferentes valores de par transmisible. Por lo tanto, es fundamental que los transportadores grandes con múltiples accionamientos y Ruedas Libres tengan un sistema de distribución de la carga perfectamente coordinado. En estas aplicaciones la selección de la Rueda Libre más adecuada no resulta sencillo.

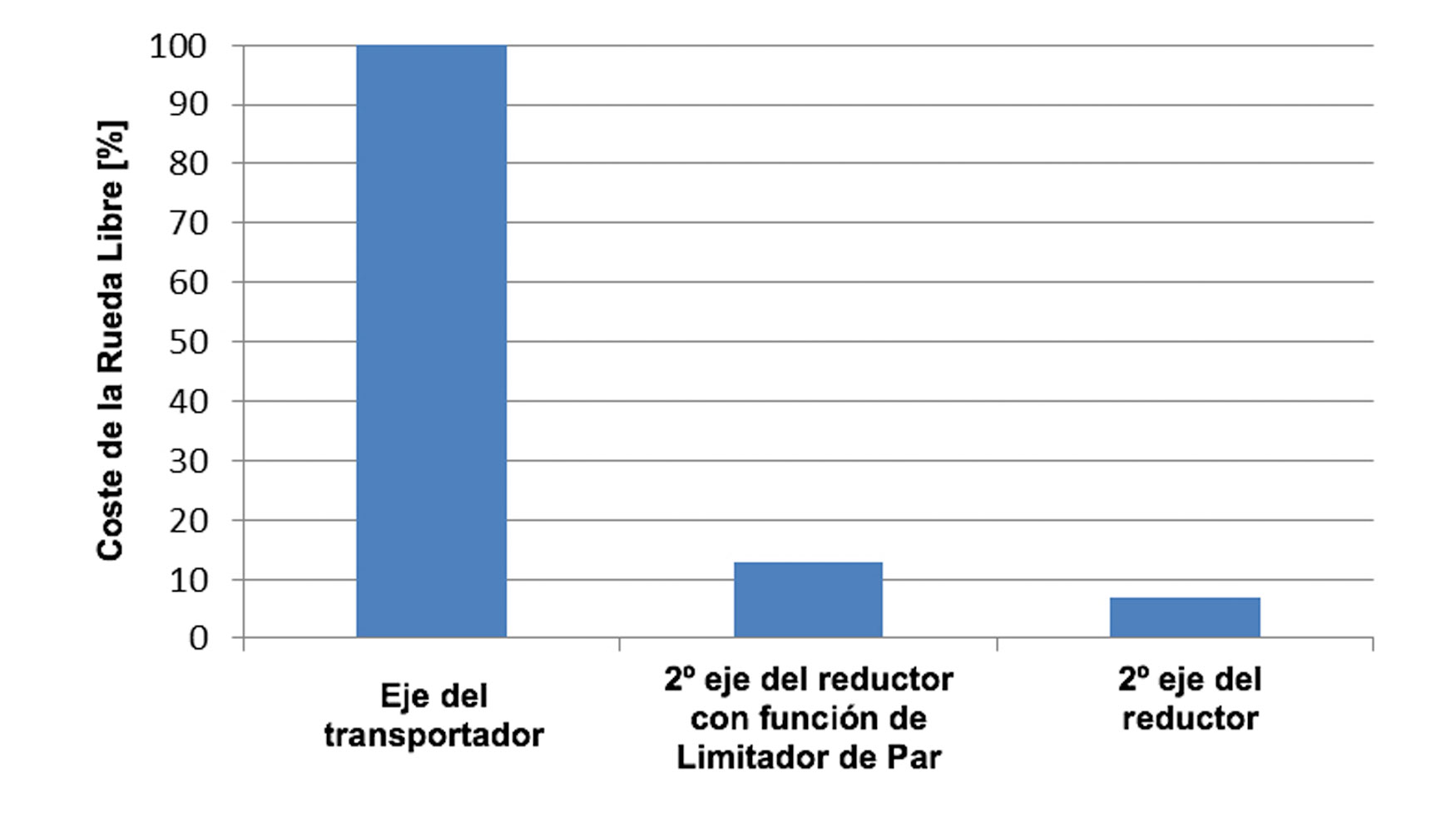

Es fundamental conocer el comportamiento dinámico de la Rueda Libre en cintas transportadoras inclinadas para entender el proceso de su selección. Nuestros análisis muestran que la posición en la que se instala la Rueda Libre afecta por completo al par demandado, por tanto al tamaño de la Rueda Libre y por tanto a su precio. Mientras que el incremento de par necesario crece de forma lineal con la relación de reducción de la transmisión, el precio de la Rueda Libre no lo hace de forma lineal. Como se puede ver en la figura 2, el coste porcentual varía mucho dependiendo de la posición en la que se instala. En este ejemplo en concreto, una Rueda Libre con elementos de despegue instalada en el segundo tren de engranes es aproximadamente un 90% más barata que una Rueda Libre lenta instalada directamente en el eje del tambor. La versión de Rueda Libre para alta velocidad no solo es más económica, sino que el despegue de los elementos garantiza un funcionamiento sin desgaste y por tanto una larga vida útil.

Sistemas de transportadores con un solo accionamiento

Si estudiamos la selección de una Rueda Libre para un transportador con un solo accionamiento, debido al comportamiento no lineal frente a la torsión de los muelles y al comportamiento dinámico del resto de elementos internos de la Rueda Libre, recomendamos tener en cuenta diferentes factores de seguridad en la transmisión de par. Este factor debe ser entre 2,6 y 3,5 veces el par máximo de una Rueda Libre. Estos valores son razonablemente conservadores y tienen en cuenta las diferentes variables que pueden afectar al comportamiento dinámico de todo el sistema, como la inclinación de la banda y la eficiencia del tipo de accionamiento. Los programas de análisis actuales como DRESP para oscilaciones torsionales, desarrollados por la FVA, permiten simular el comportamiento de un accionamiento completo con la inercia real, la rigidez... Además permite aplicar fuerzas externas, características de par y efectos específicos a los modelos de cálculo.

Dos bloqueos en la simulación DRESP

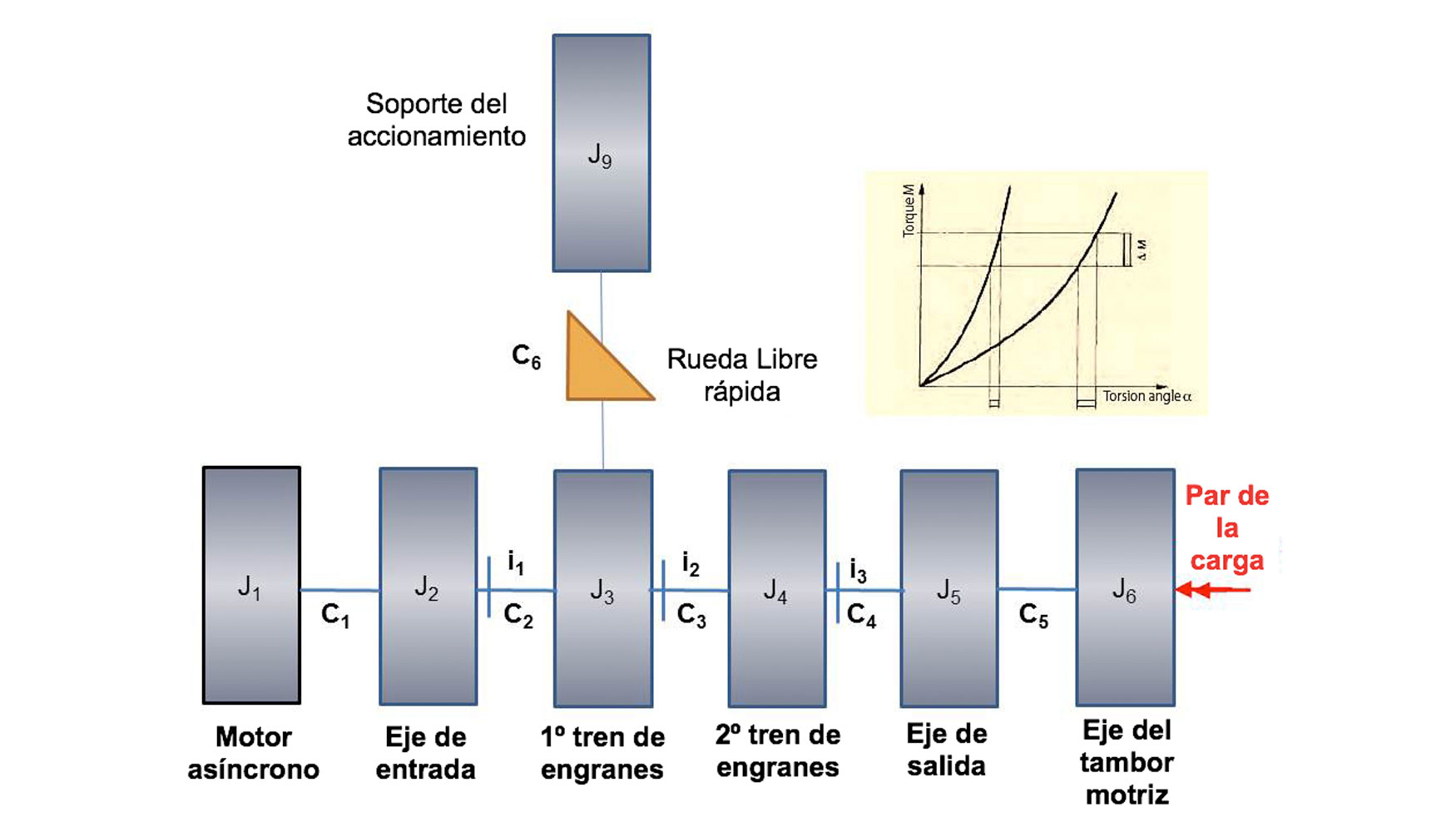

La figura 3 muestra el modelo DRESP de un montaje con un accionamiento en el que se monta una Rueda Libre rápida con elementos de despegue, instalada en el primer tren de engranes de un reductor. Aunque el despegue no es relevante para el cálculo del par, la rigidez a la torsión afecta al resto del accionamiento. Este detalle se puede incorporar al cálculo, al igual que todo el resto de inercias y rigideces disponibles.

En el ejemplo, se aplica un par de carga (ML) de 650.000 Nm en la polea del transportador. En el estado inicial, la polea gira a una velocidad nominal de 26 rpm, mientras que el resto de elementos giran a una velocidad de acuerdo a las diferentes relaciones de reducción.

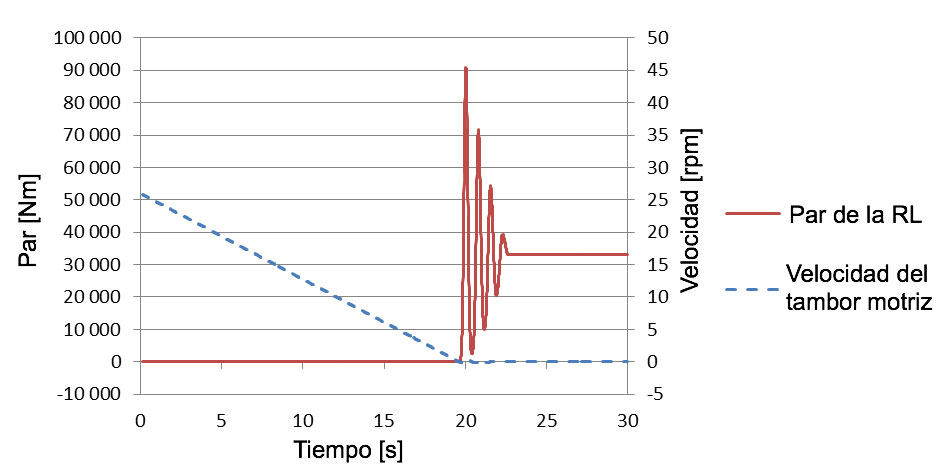

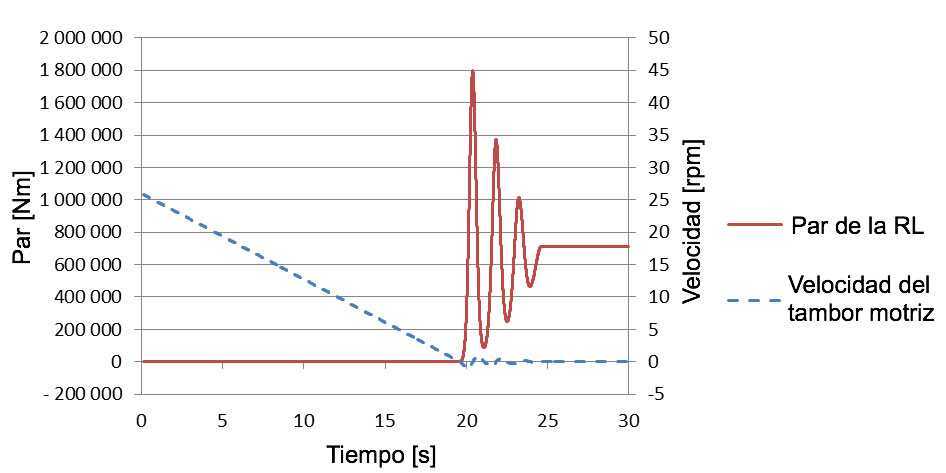

La figura 4 muestra el cálculo de frenado del tambor y la carga resultante en la Rueda Libre: la velocidad de la polea del transportador disminuye lentamente desde su velocidad nominal hasta llegar a 0 rpm. La Rueda Libre debe mantener la carga después de 19 segundos y está sometida a un par máximo de 91.000 Nm. El sistema oscila tres o cuatro veces antes de que se equilibrarse y la Rueda Libre por fin retiene el par nominal de la carga (ML). En este ejemplo, la relación entre el par máximo y el par nominal es 2.75. El par máximo depende de la rigidez de todos los componentes, y puede ser incluso mayor si se instalan acoplamientos con elastómeros u otros materiales similares.

En la segunda simulación instalamos una Rueda Libre lenta sobre la polea transportadora (J6) con el mismo diseño que antes. El resultado se puede ver en la figura 5, el sistema se detiene después de 19 segundos, pero ahora el par máximo es de 1.800.000 Nm. La relación entre el par máximo y el par nominal en este caso es 2.6. Esto significa que el comportamiento dinámico es aproximadamente el mismo que el de una Rueda Libre rápida; el factor de selección también es similar. Sin embargo, una de las ventajas de la Rueda Libre lenta es que los engranajes del reductor no están sometidos a tensión después de que el transportador se detenga, y como ya hemos visto, es mucho más caro.

Sistemas de transportadores con accionamientos múltiples

Al seleccionar una Rueda Libre en transportadores con accionamientos múltiples, se debe tener en cuenta que, cuando se produzca una parada, los pares se distribuirán de forma desigual en cada accionamiento y por tanto, en cada Rueda Libre. En el caso de una parada de toda la planta, todo el par de retroceso puede estar concentrado un una sola Rueda Libre como resultado de las diferencias en el juego radial y la elasticidad de los accionamientos afectados. En los sistemas que están equipados con una Rueda Libre estándar, cada reductor y cada Rueda Libre deberían diseñarse de modo que cada una puedan absorber todo el par de retroceso del sistema de transporte.

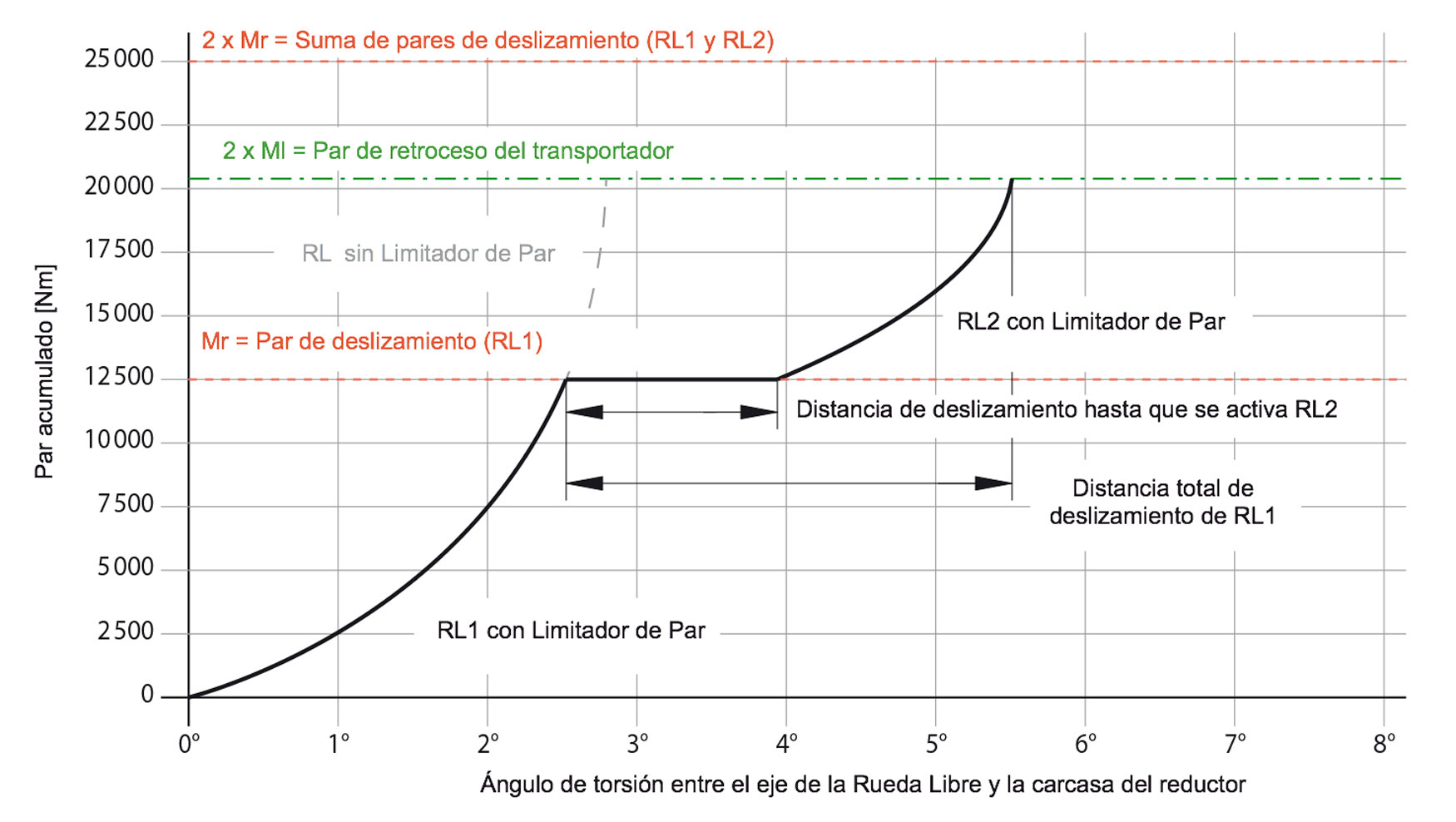

Sin embargo, el problema de la distribución de par desigual durante un proceso de bloqueo también se puede resolver utilizando una Rueda Libre con un limitador de par integrado. La limitación de par integrada en el antirretroceso permite un deslizamiento temporal desde el momento en que se produce el primer exceso de par hasta que el resto de Ruedas Libres instaladas en el resto de accionamientos, vayan entrenado en funcionamiento. De esta forma, todo el par de retroceso del sistema de transporte se distribuye a través de cada reductor y cada Rueda Libre. Los picos de par se reducen y los reductores están completamente protegidos.

En la figura 6 se observa esta distribución ‘colaborativa’ de la carga: si el sistema se detiene, la Rueda Libre 1 (RL1) retiene una parte de la carga hasta que se alcanza el par de deslizamiento de su limitador de par. La RL1 patina para compensar cualquier juego, elasticidad y diferencias de fricción antes de que la RL2 retenga el resto de la carga. Los pares máximos dinámicos desaparecen, ya que el limitador de par en RL2 también desliza la llegar a su par tarado. El diagrama también muestra que una Rueda Libre sin Limitador de Par debe ser mucho más grande para mantener el par de retroceso. Un técnico que trabaje en esta selección, debe tener en cuenta los efectos dinámicos. El uso de una Rueda Libre sin Limitador de Par requiere el uso de Rueda Libre con mayores capacidades de par, por tanto mucho más granade y más cara.

En Ringspann recomendamos un factor de selección de 1.2 cuando las Ruedas Libres incorporan Limitador de Par. Este factor de selección es mucho más bajo que el de las RL sin Limitador de Par, ya que los pares pico dinámicos se reducen y desaparecen gracias al deslizamiento producido por el Limitador de Par.

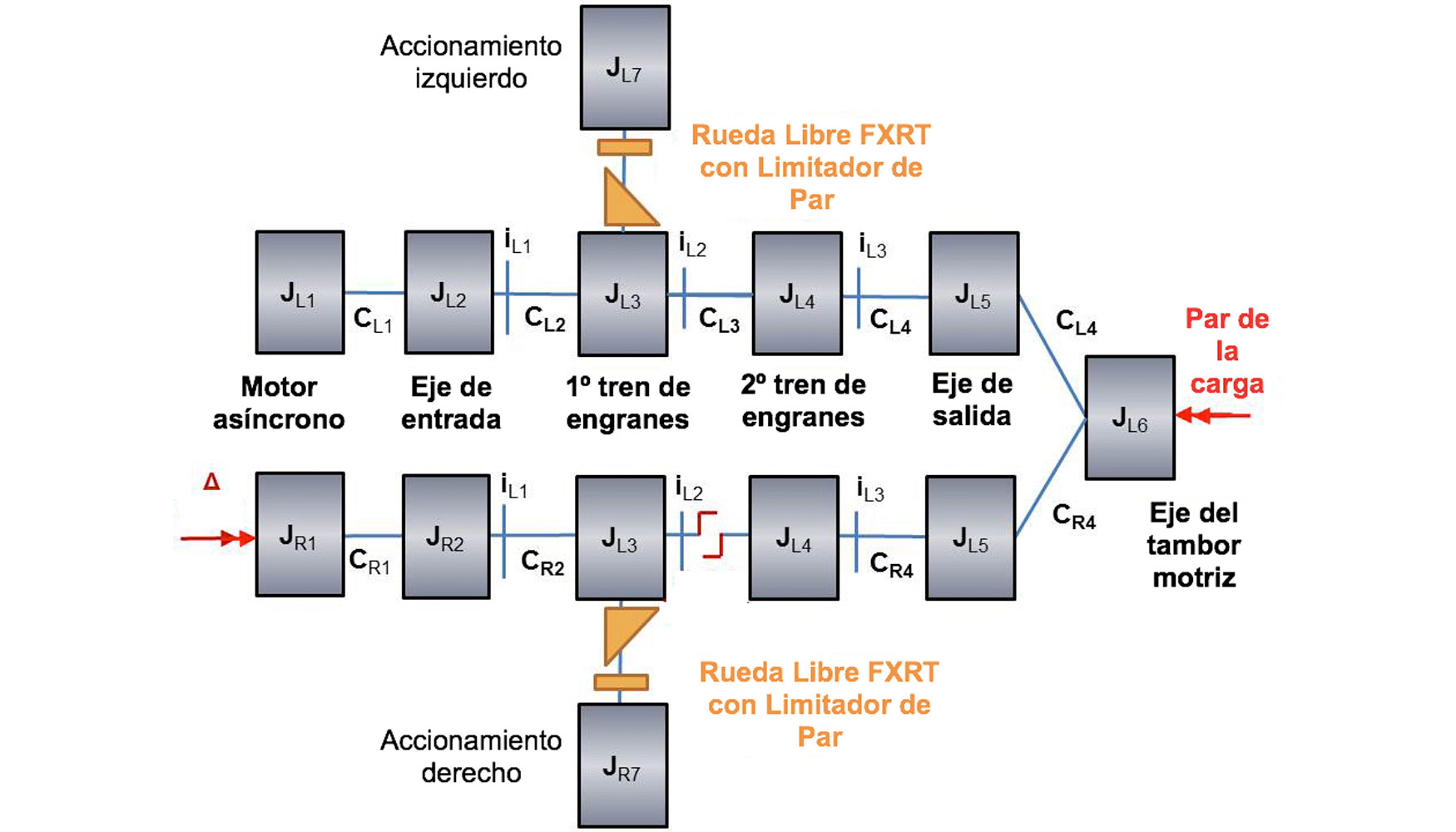

Rueda Libre rápida con Limitador de Par (LP) en un sistema de doble accionamiento

La figura 7 muestra el modelo de análisis DRESP de una transmisión con dos accionameintos. En este caso se instala un Limitador de Par (LP) con un par de deslizamiento establecido de 42,000 Nm. Ambos trenes de transmisión (izquierda / derecha) están unidos con la banda del transportador y se simula un par de carga de 1.300.000 Nm en el tambor. Aplicamos un par de arrastre en el lado derecho. El juego radial provoca un retraso originado en el par de arrastre. Esto es algo que siempre sucede en la realidad, ya que la fricción de dos transmisiones iguales, nunca es la misma. Como ya se ha mostrado en el ejemplo del accionamiento único, la banda transportadora gira inicialmente a una velocidad nominal de 26 rpm, y los componentes restantes giran a una velocidad de acuerdo con la relación de transmisión.

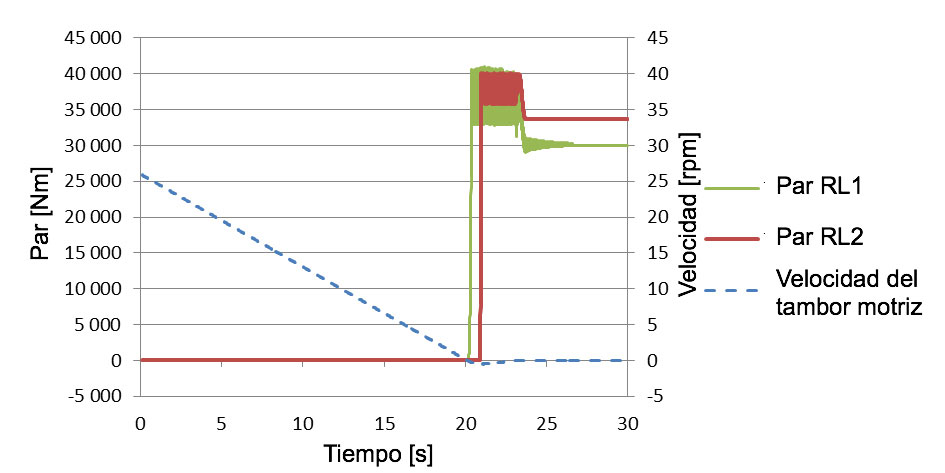

El resultado es el de la figura 8: Igual que antes, el sistema se detiene después de 19 segundos. La Rueda Libre en el lado izquierdo del grupo de accionamiento mantiene la carga hasta que el Limitador de Par (LP) alcanza el par de deslizamiento. Se desliza aproximadamente 0,5 segundos hasta que el lado derecho haya compensado la holgura radial y se active la segunda Rueda Libre. Como resultado de la energía dinámica, ambas Ruedas Libres se deslizan juntas y disminuyen los pares de torsión dinámicos en el accionamiento. Sin embargo, puede observarse una ligera diferencia en el par de bloqueo cuando el sistema finalmente se detiene.

La simulación también permite ver lo importante que es la forma en que se distribuya la carga, ya que muestra una distribución desigual de la carga al comienzo del proceso de bloqueo. Sin distribución de carga, el engranaje del accionamiento y la Rueda Libre se deben seleccionar de tal forma que soporten toda la carga, incluidos los pares de torsión dinámicos de ambos accionamientos.

La simulación demuestra que las Ruedas Libres con Limitador de Par realizan una distribución de carga efectiva. Esto es algo imprescindible para reducir los pares de pico en máquinas con multiaccionamiento. El uso de una Rueda Libre rápida reduce los costos operativos totales. El uso de RL con Limitador de Par integrado sirve para reducir aún más los costos y, al mismo tiempo, aumentar la seguridad de todo el accionamiento.

Características fundamentales de las Ruedas Libres con LP

La forma de cargar las cintas transportadoras además de todas las condiciones que rodean a los sistemas de transporte, en especial en el transporte de productos a granel de hierro, carbón, cobre y similares, demanda altas prestaciones a las Ruedas Libres en su selección. Al mismo tiempo, el usuario espera estructuras extremadamente rígidas y resistentes que puedan ser trabajar durante muchos años sin equipos especializados. La relación entre la capacidad de par transmisible y el tamaño de la cinta son el factor central en el diseño de una Rueda Libre.

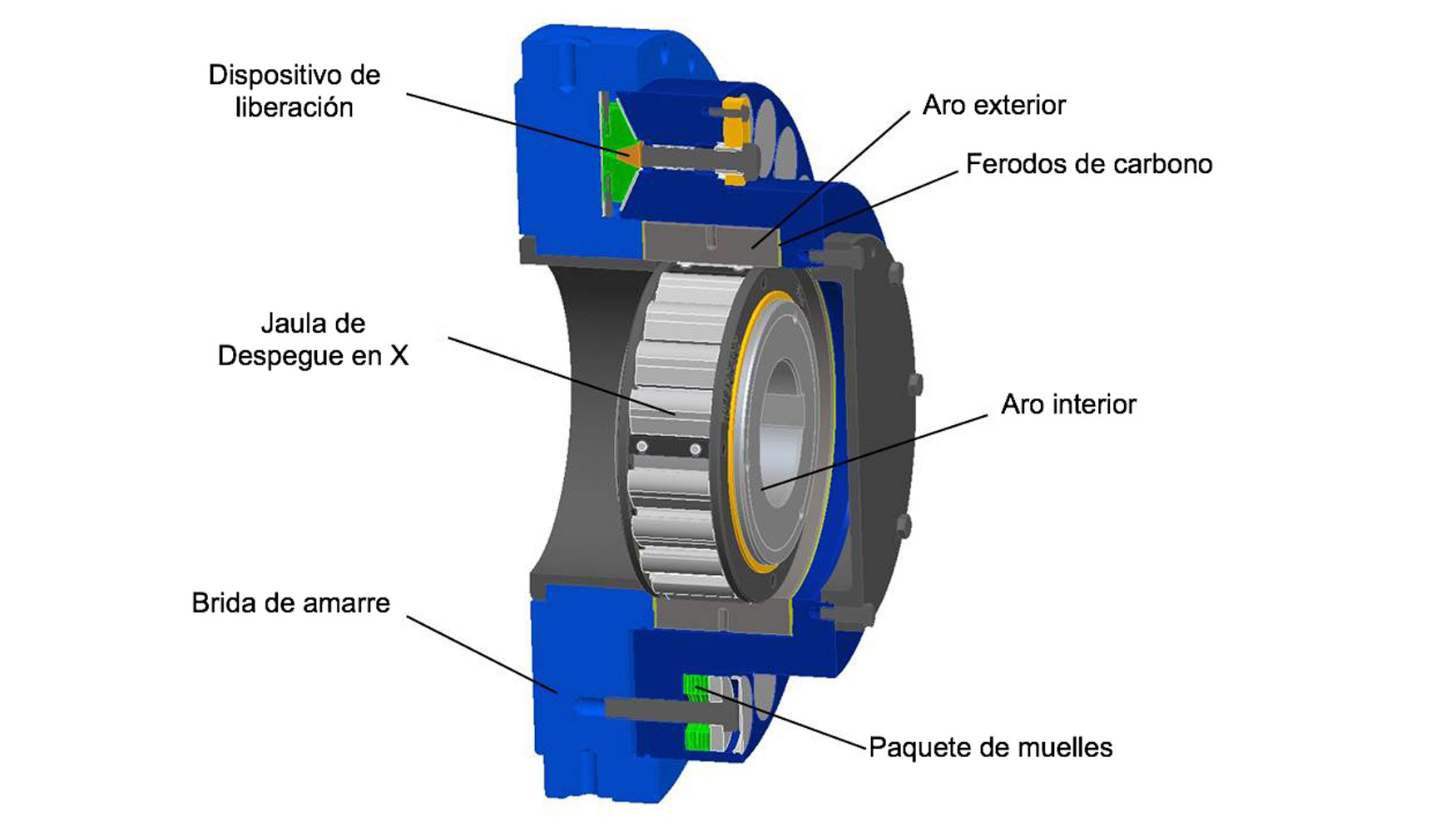

En la figura 9 se muestra un diseño compacto del último modelo de Rueda Libre con Limitador de Par. El aro interior y la jaula son idénticos a los utilizados en una Rueda Libre estándar rápida de despegue. Esto significa que la RL funciona sin desgaste en vacío y, por lo tanto, ofrece una larga vida útil. El aro exterior está situado entre los ferodos de fricción a través de los muelles del LP. Este tipo de RL puede transmitir pares hasta el par de deslizamiento tarado en el LP, determinado por la fuerza de los muelles, el coeficiente de fricción y el radio de fricción de los ferodos. El par al que se tara el LP debe ser siempre que el par máximo de la RL.

Los ferodos deben diseñarse para una alta presión superficial, de esta manera se reducen las dimensiones del LP y por tanto conseguimos un diseño más compacto. Para lograr una limitación del par suave entre la sujeción y el deslizamiento, instalamos un material de fricción en el que los valores del coeficiente de rozamiento estáticos y dinámicos sean similares. Aunque solo se producen movimientos relativamente pequeños del aro exterior en la RL cuando se alcanzan los pares de deslizamiento, los ferodos están diseñados para soportar mucho desgaste sin pérdida de rendimiento y alargar así la vida útil del montaje. Para ello empleamos ferodos en carbono. Las valores del carbono en términos de la fricción dinámica y la presión superficial permitida en comparación con los materiales orgánicos o sinterizados son excelentes. Y, dado que los ferodos permiten pares de deslizamiento más altos, es posible duplicar la capacidad de par de la RL mientras se mantienen sus dimensiones externas.

Dispositivo de Liberación mecánica

En funcionamiento normal, la RL trabaja en vacío y los elementos de la jaula giran sin contacto con el anillo exterior. Cuando la cinta transportadora se detiene, la RL evita el movimiento en sentido inverso. Cuando este bloqueo se realiza y se mantiene en el tiempo en condiciones de carga, recomendamos instalar en la RL un dispositivo de liberación mecánica controlable. Porque así es como, en caso de parada del transportador, la liberación de la cinta transportadora o el movimiento inverso del transportador se lleva a cabo de forma controlada. Como las RL también están afectadas por agentes ambientales (temperatura, polvo, lluvia, etc.), el diseño de la función de liberación debe ser muy robusto. La solución mecánica debería ser la elegida tanto técnicamente como en términos de costos, ya que el usuario quiere evitar el uso de equipos especializados (por ejemplo, bombas de aceite especiales) siempre que sea posible.

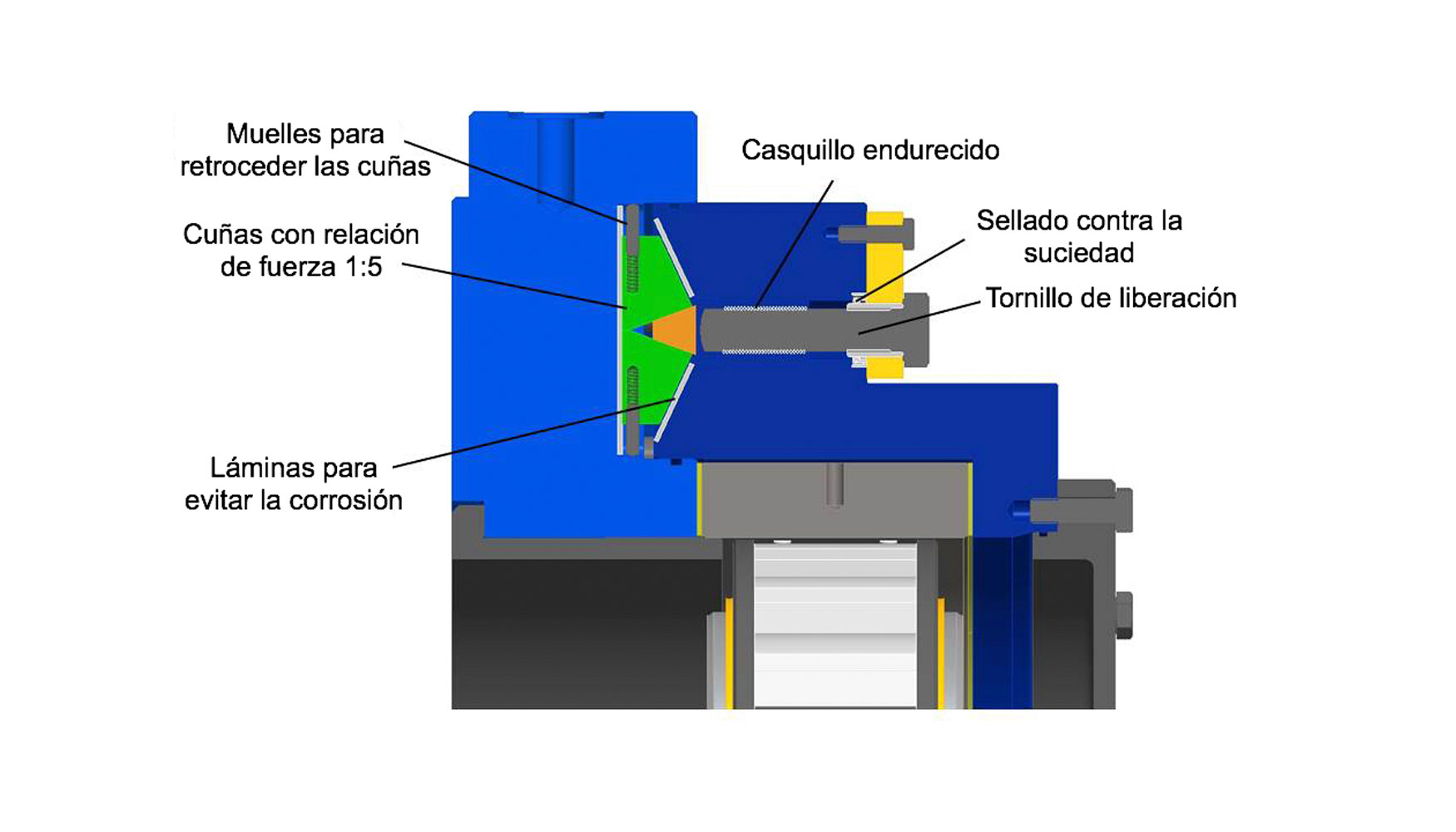

En la figura 10 se muestra la última versión del dispositivo de liberación mecánica, que está sellado y protegido contra la intemperie. Además, las piezas móviles están terminadas en superficies metálicas endurecidas para evitar la corrosión por fricción. El restablecimiento de las cuñas —al activar el LP— lo producen los muelles. El dispositivo de liberación funciona muy fácilmente, y tan solo es necesaria una llave de tornillo convencional.