Nitruración más rápida

El temple o endurecimiento se efectúa por la difusión de nitrógeno naciente en la superficie del acero, formando nitruros, los cuales, en aceros determinados alcanzan una dureza muy elevada.

La temperatura, relativamente baja en comparación con las temperaturas de temple o de carbonitruración y por debajo del punto de transformación (Ac 1), permite conseguir el endurecimiento deseado sin deformaciones en las piezas.

La dureza superficial alcanzada es muy elevada, del orden de 69-70 HRC, y no altera las características del núcleo alcanzadas en tratamientos previos.

Los aceros aleados con cromo, manganeso, aluminio y vanadio son especialmente adecuados para la nitruración, ya que los mismos facilitan la formación de nitruros.

Con el aumento de la temperatura de nitruración se aumenta la profundidad de la capa dura y disminuye el tiempo de tratamiento. No obstante, las temperaturas elevadas disminuyen considerablemente la dureza, por lo que no es conveniente modificar éstos parámetros ya que generalmente se trabaja con piezas que previamente han sido bonificadas y poseen resistencias elevadas de 80-120 kp/mm2 en los núcleos.

La nitruración gaseosa está especialmente indicada para piezas que no admiten deformaciones y que deben poseer unas buenas características de deslizamiento y elevada resistencia al desgaste. Las piezas se mecanizan completamente antes de la nitruración, en consecuencia, son piezas adecuadas para la nitruración todas aquellas que exigen máxima precisión y dureza superficial, como cigüeñales, ejes de levas, casquillos, engranajes, moldes, calibres y en general piezas para las industrias automovilística y aeronáutica.

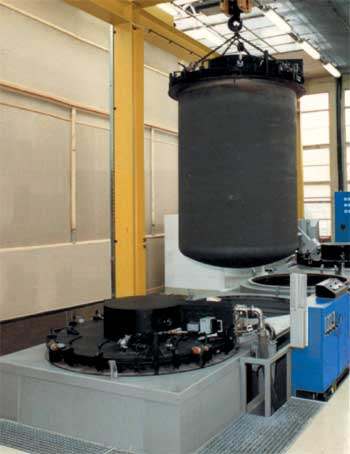

Para la ejecución de éste tratamiento, Bautermic ha desarrollado una instalación adecuada en la cual se puede efectuar la nitruración rebajando los tiempos habituales de un 30 hasta un 50 por ciento, de manera práctica racional y altamente fiable.

La instalación se compone de:

- Horno eléctrico vertical.

- Pote hermético con turbina recirculación del gas.

- Dispositivo enfriamiento rápido.

- Soporte enfriamiento y descarga.

- Cuadro de mandos y regulación automática

- de temperatura.

- Control del sistema de proceso acelerado.

Horno vertical

Pote hermético con turbina para la recirculación del gas

La tapa lleva incorporado un grupo motor-ventilador centrífugo que sirve para recircular la atmósfera interior de amoniaco, lo cual provoca que todas las piezas a nitrurar estén en contacto con el gas, a la vez se logra una uniformidad absoluta de temperatura en el interior de la cámara de trabajo.

Es muy importante que el pote y tapa formen un conjunto totalmente hermético a fin de mantener una estabilidad de presión en su interior para favorecer el proceso acelerado.

Dispositivo de enfriamiento rápido

El dispositivo está compuesto de un recipiente de doble pared, con cámara de aire o aislamiento térmico, con capacidad para uno o dos potes. Un grupo motor-ventilador centrífugo insufla aire al interior del dispositivo, obligando a éste, por medio de un laberinto, a efectuar un recorrido que envuelve al pote en su totalidad. Como el pote está con su tapa y sistema de recirculación en marcha, se realiza, al igual que en el calentamiento, un enfriamiento uniforme en toda la carga. El aire caliente producido se evacua al exterior del recinto por medio de una chimenea o a través del sistema de aspiración que se disponga.

Soporte, enfriamiento y descarga

Una vez enfriada la carga hasta una temperatura inferior a los 100ºC, evitando la oxidación de la superficie blanca obtenida durante la nitruración, se deposita el pote con su tapa sobre un soporte en el cual se procede a su apertura, extracción de la carga e introducción de una nueva para proceder al siguiente tratamiento con la mayor comodidad posible.

Debido a la disposición vertical de los elementos que componen la instalación, los elementos descritos pueden situarse en un foso, de modo que la carga se efectúe a nivel del suelo, con lo cual se consigue un ahorro considerable de espacio.

Cuadro de mandos y regulación automática de temperatura

Control del sistema de proceso acelerado

El método utilizado para conseguir dicha reducción consiste en trabajar en zonas de baja presión (300-400 mbar) con la utilización de un gas catalizador.

Para garantizar todo el proceso es necesario un equipo de medición y control de gases el cual permite variar de forma fiable la presión parcial de los gases reactivos a lo largo de todo el proceso.

El equipo se basa en un vacío previo con estrangulación del paso de aspiración, ayudado por un control de presión absoluto y medidores de caudal másicos. Garantiza de una manera efectiva y fiable el control de los parámetros para obtener los resultados deseados.

Los sistemas antes mencionados pueden estar controlados por un PLC o bien por un PC, que permita almacenar los diferentes procesos de fabricación de forma efectiva, con lo que se reduce el riesgo de error humano, pudiendo realizar procesos ya diseñados para los tratamientos más habituales.

Dado que el índice de disociación activo del amoníaco (NH3) es prácticamente completo a las presiones de trabajo, no es necesario un control de medición del grado de disociación del mismo, no obstante, como refinamiento tecnológico, puede instalarse un espectrómetro de masas que puede estar relacionado, o no, con los sistemas de control de presión parcial de los gases.

El hecho de trabajar a baja presión disminuye de forma drástica el consumo de gas y los riesgos de contaminación, facilitando la neutralización de los gases residuales en caso de ser necesario.