Laboratorio virtual para el desarrollo rápido de productos de carburo de tungsteno

Particularmente, cuando se diseña un nuevo producto, en el que por supuesto tiene que tenerse en cuenta hasta qué punto el material estará bajo esfuerzo mecánico, térmico y químico, a fin de poder ser elegidos el carburo de tungsteno óptimo y los procesos de producción adecuados y con el fin de comprender mejor los complejos factores individuales y sus efectos, es necesario calcular todas las variables que se aplican con el método de los elementos finitos (FEM).

Por ello, previamente a la producción de prototipos de carburo de tungsteno para piezas de desgaste y el sector de herramientas de corte, es especialmente adecuado realizar un detallado análisis, simulando los procesos de producción y los esfuerzos de los productos. Posteriormente, las comparaciones con los experimentos prácticos muestran si los efectos de los resultados calculados anteriormente coinciden con lo que sucede en las pruebas. Los laboratorios virtuales como los de Ceratizit aseguran, pues, el desarrollo rápido y adaptado individualmente de las soluciones del carburo de tungsteno.

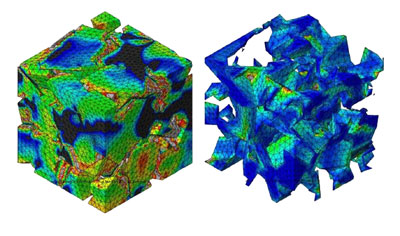

Estructura de material combinada óptimamente

Se hace evidente cuán importante es la simulación, ya en la primera fase del desarrollo. Esto permite sacar conclusiones acerca de las reacciones químicas y físicas de la calidad. “Analizamos de qué manera el material está bajo tensión después del sinterizado”, explica Michael Magin, responsable de desarrollo de piezas de desgaste de Ceratizit. Mientras que el MD se encuentra bajo tensión, el aglutinante se expande plásticamente. De esta manera, ya queda claro qué combinación de material es adecuado para evitar rupturas en la pieza sinterizada.

Densidad de compresión homogénea después de la simulación de procesos

Los procesos en la cadena de producción pulvimetalúrgica son variados y complejos. Un número de diferentes procedimientos de simulación proporcionan claridad a la definición de los parámetros del proceso durante el prensado y el sinterizado

Si un componente se contrae o se deforma irregularmente después del sinterizado, la razón es la densidad no homogénea de compresión. Para evitar esto, todos los procesos durante el procedimiento del prensado deben de llevarse a cabo de manera óptima: las herramientas de prensado deben de estar diseñadas correctamente y la prensa tiene que funcionar con la fuerza de prensado necesaria. En Ceratizit probamos estos parámetros en la simulación de los procesos y posteriormente los definimos. De esta manera tanto la distribución regular de la densidad y la contracción homogénea del sinterizado, están garantizadas.

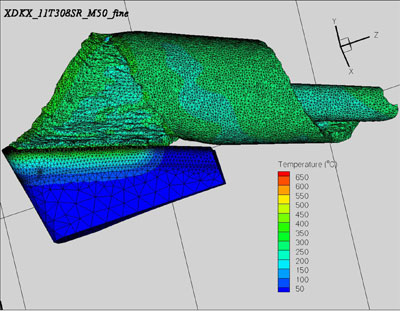

La estabilidad del filo de corte y el control de viruta durante el mecanizado

Además de los procesos de producción, se pueden calcular los procesos de mecanizado de forma mucho más realista. Antes de fabricar el prototipo de una plaquita, especialistas en el desarrollo de producto simulan el proceso completo de mecanizado, comprobando el diseño con respecto a la estabilidad y esfuerzo mecánico del filo de corte. “Además analizamos como se forma la viruta en los distintos materiales a mecanizar”, explica Uwe Schleinkofer, director de I + D de la división

Herramientas de Corte en Ceratizit. “Esto es decisivo para la capacidad de rendimiento de la herramienta en aplicaciones prácticas. La temperatura y la tensión en el filo de corte en particular, proporcionan información sobre el desgaste resultante y por lo tanto sobre la vida de la herramienta esperada”.

Durante el proceso de fresado de titanio, los especialistas en desarrollo analizaron cómo se producían las microfisuras en el filo de corte. Los resultados de la simulación se integraron en el sistema de herramientas con rompevirutas F40, en el diseño de los filos de corte y en la novedosa calidad de herramienta de corte CTC5240 que representa una innovación mundial. Así es como podemos ofrecer a los clientes uno de los sistemas de mayor rendimiento disponibles en el mercado para el fresado de titanios.

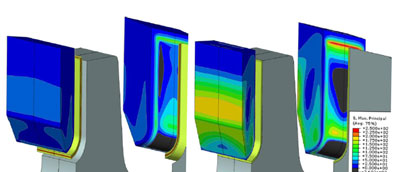

Las 3 capas de la aleación de la soldadura de cobre reducen la rotura por esfuerzo transversal en los dientes de las sierras

Si el carburo de tungsteno se combina con otro material, como el acero, la tensión que se produce entonces es alta. Esto es debido a las propiedades mecánicas de los materiales, tales como la expansión térmica. La llamada tensión de adherencia puede conducir a un fallo grave durante el mecanizado. Durante la simulación de la unión de todo el proceso puede verse que la forma de la costura de la soldadura influye fuertemente en el proceso de soldado. Cuando la costura de soldadura es demasiado grande, se restringe el flujo regular de la aleación de soldadura, mientras que una costura de soldadura demasiado pequeña puede dañar la pieza de MD. Al soldar los dientes de las sierras, puede verse que usando un fundente de una capa pone al carburo bajo una tensión extrema, provocándole que se rasgue cuando se le somete a una excesiva fuerza transversal. Las simulaciones muestran que el uso de una aleación de soldadura de tres capas conduce a una tensión considerablemente inferior y los límites de la aplicación de los componentes se amplían.

Además de la simulación, en Ceratizit se llevan a cabo experimentos prácticos. Y los resultados de estas pruebas revelan (por ejemplo en los dientes de la sierra) que los patrones de agrietamiento señalados coincidían con precisión con las roturas calculadas. Así lo exponen los directores de I+D, Magin y Schleinkofer: “Los sistemas actuales son capaces de simular todos los procesos de forma fiable y con resultados realistas. La simulación contribuye de manera decisiva a un desarrollo rápido y preciso de las soluciones del metal duro”.