FCC Construcción, empresa adjudicataria de este megaproyecto, detalla algunos de los equipos usados en la obra

Maquinaria empleada en la remodelación del Santiago Bernabéu

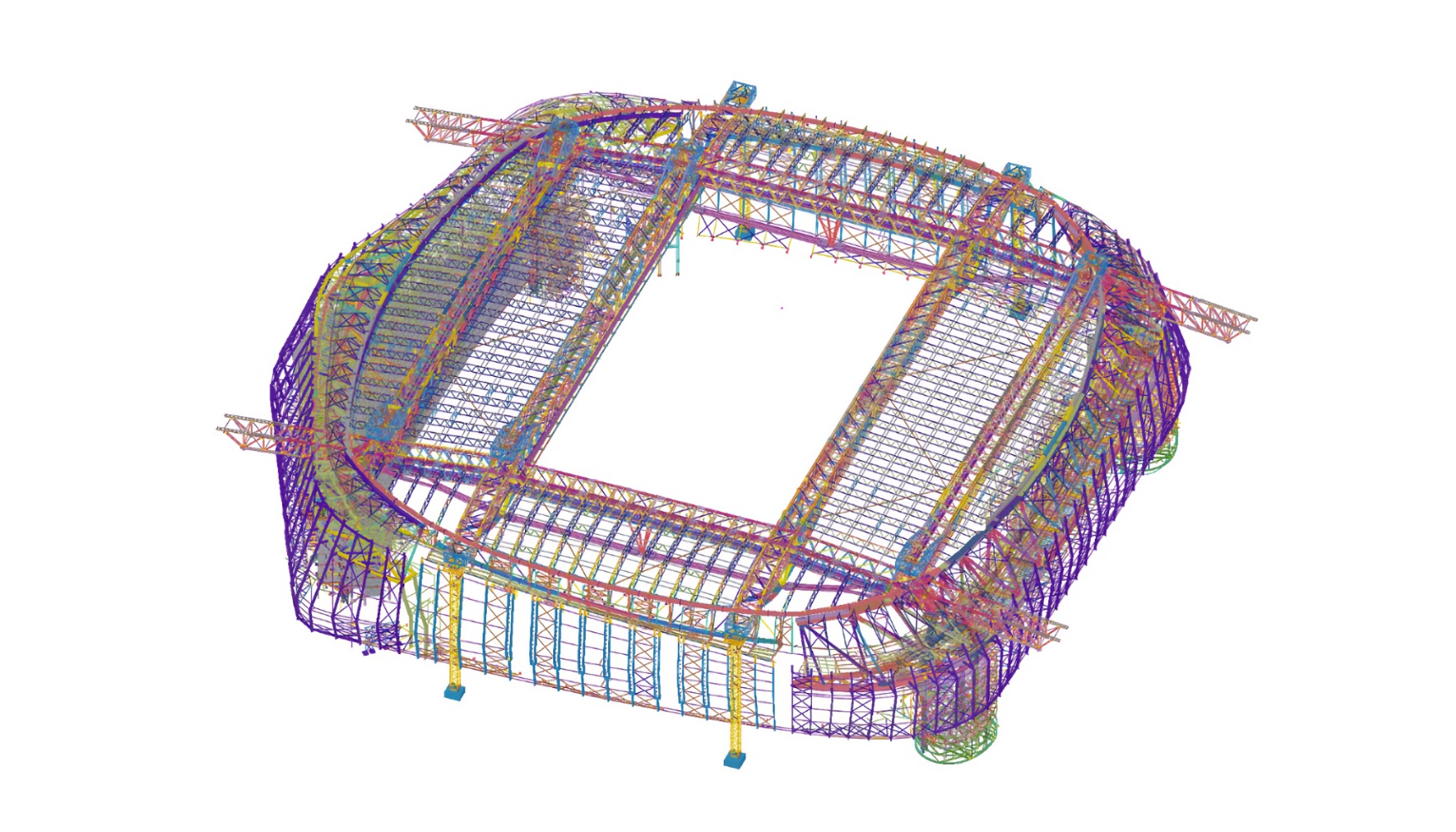

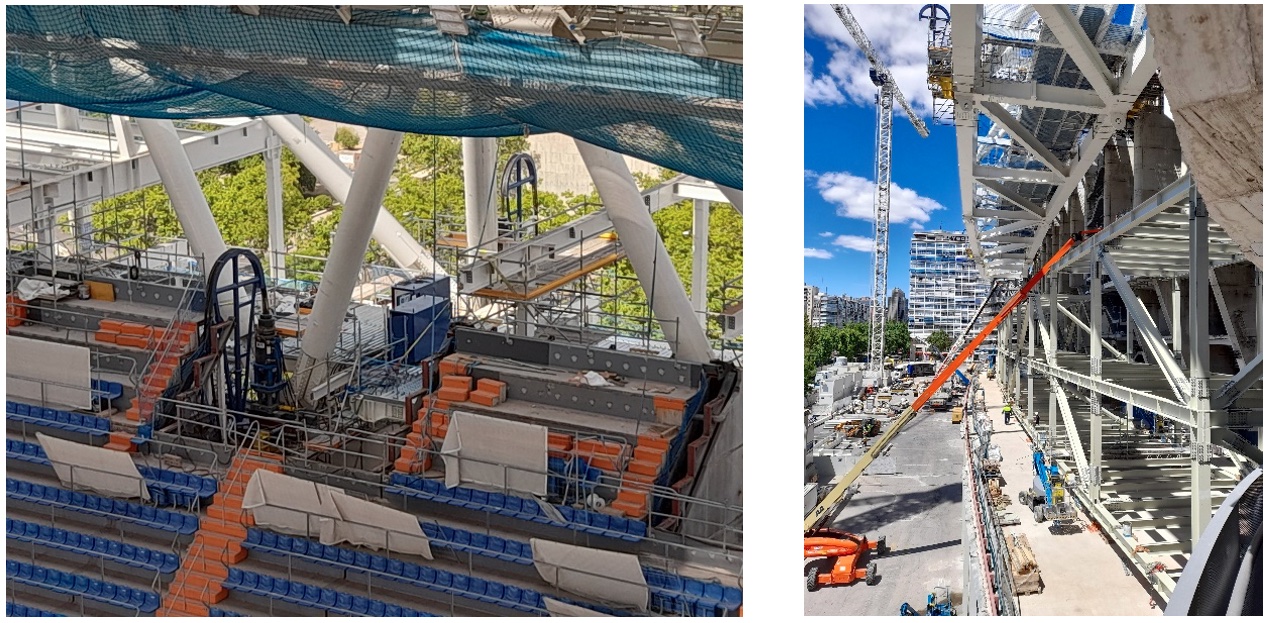

La geometría asimétrica y fluida de la nueva fachada materializada en su exterior mediante lamas de acero que se sustentan en un armazón metálico gigante diseñado por la empresa FCC Construcción, ha constituido un reto de ingeniería, no solo por su propio diseño y cálculo, sino también por incorporar en su concepción un procedimiento constructivo, en el que se ha incorporado la maquinaria a emplear en su ejecución. Esta necesidad de diseño asociado a la maquinaria tiene su origen en las restricciones de espacio y tiempo impuestas por la localización del estadio, el calendario deportivo del Club y el condicionante de tener que trabajar desde el exterior del estadio, de forma que la optimización del tiempo en la puesta en servicio de la maquinaria durante cada una de las ventanas de trabajo y un alto rendimiento de los equipos, se plantearon como una de las bases para el cumplimiento del programa de obra.

El armazón metálico soporte de la fachada del estadio está compuesto por más de 5.000 elementos entre tramos de cerchas, vigas, costillas de fachada, etc. y para el diseño de cada una estas piezas se han tenido en cuenta, además de carácter estructural, su peso y geometría para validar la máquina o conjunto de máquinas con la que se procedería a su montaje. Con este concepto, la maquinaria de elevación ha tenido un papel crucial, por lo que a continuación se describirán tanto la maquinaria de heavy lifting diseñada expresamente para estos trabajos, como los equipos más convencionales como grúas torre, grúas de celosía y autogrúas, que por otra parte no se deberían de dejar de considerar como singulares por el número empleado, altas capacidades y especificaciones técnicas exigidas.

Sistema de elevación Heavy Lifting para izado de estructuras de la nueva cubierta

Las cuatro megacerchas longitudinales que forman parte de la nueva cubierta fueron construidas en una plataforma especial situada en la parte Oeste del estadio. Cada megacercha tenía una longitud total de 144 m y un peso de 800 Tn. Para su elevación hasta su cota definitiva se empleó un sistema de elevación Heavy Lifting compuesto por 4 cilindros hidráulicos HL4206 de 42 cordones de acero y una capacidad máxima de 500 Tn por cilindro. Los cilindros hidráulicos de cordones se situaron sobre dos carretones de translación situados sobre las dos cerchas principales del lado Norte y Sur.

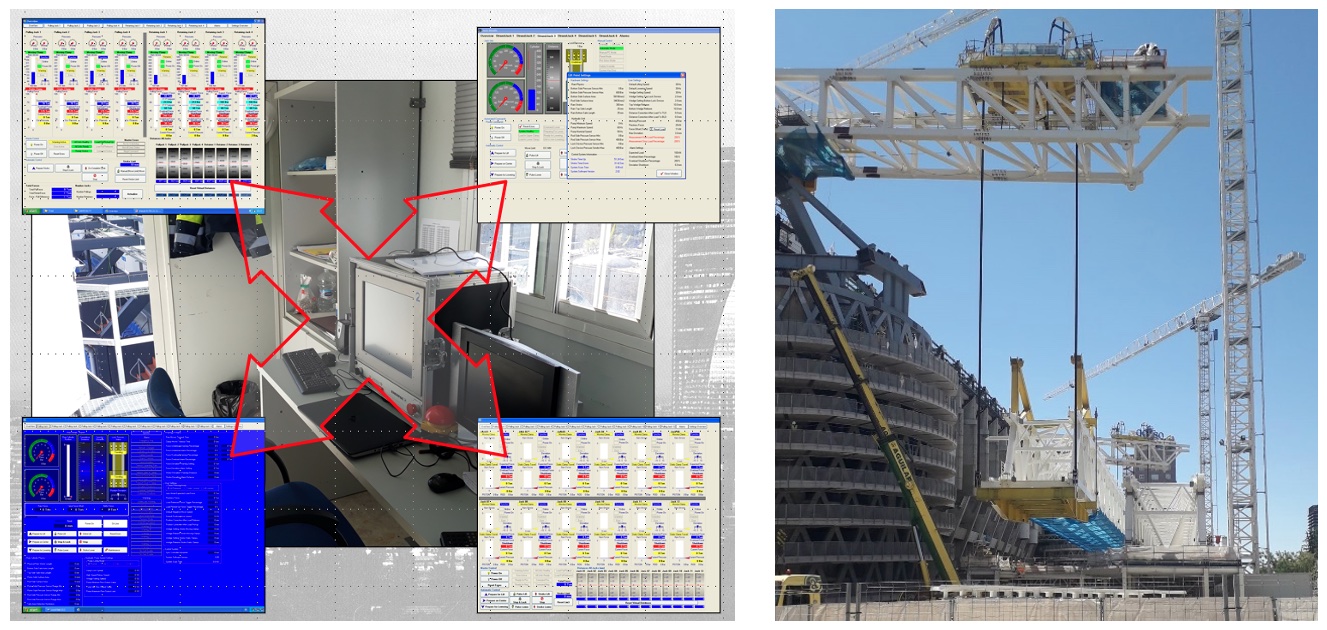

Cada cilindro hidráulico iba operado mediante una central hidráulica provista de un autómata programable (PLC). Todas las centrales fueron conectadas mediante una red de comunicación de 400 m a la cabina de control, desde donde se realizó la operación de manera sincronizada mediante un software expresamente diseñado para esta aplicación.

Se realizaron un total de cuatro izados de 35 m usando este sistema de elevación Heavy Lifting con una duración media de seis horas por operación.

La estructura que soporta el nuevo museo y que cuelga de la viga corona del lado Oeste fue construida también en la misma plataforma especial del lado Oeste. Esta estructura de tres pisos, 140 m de longitud y 500 Tn de peso fue izada hasta su posición definitiva de cuelgue mediante el mismo sistema de elevación Heavy Lifting de cuatro cilindros HL4206.

Sistema de translación nueva cubierta Este y Oeste

Para la translación de las dos partes de la nueva cubierta (Este y Oeste), desde la zona de construcción situada en altura en el lado Oeste hasta su punto definitivo de instalación, se empleó un sistema de translación compuesto por ocho cilindros hidráulicos HL706 de siete cordones de acero, cuatro en configuración de tiro y cuatro en configuración de retenida, con una capacidad máxima de 85 Tn por cilindro. Las distancias trasladadas fueron 150 m para la parte de la cubierta Este (con fase de subida 12%, fase horizontal y fase bajada 12%) y 75 m para la parte de la cubierta Oeste en fase subida 12%.

Las dos partes de la cubierta de 2.000 Tn cada una, fueron soportadas transitoriamente por cuatro carretones de translación, cada uno de ellos provisto de 16 ruedas de alta capacidad de carga para permitir su desplazamiento por encima de las cerchas principales Norte y Sur. En la parte central de cada carretón se dispuso de un cilindro hidráulico de apoyo de 600 Tn con rótula y placa deslizante para poder compensar las variaciones de altura, inclinaciones y desplazamientos sufridos por las cubiertas durante las diferentes fases de translación.

Los cilindros hidráulicos de tiro situados en el extremo Este de las dos cerchas principales se unieron mediante cordones de acero a los carretones delanteros de translación para que actuando horizontalmente pudieran transmitir la fuerza de tiro necesaria para la translación en las diferentes fases.

Por otra parte, los cilindros hidráulicos de retenida situados en el extremo Oeste de las dos cerchas principales, también se unieron mediante cordones de acero a los carretones traseros de translación, para que actuando en sentido opuesto pudieran transmitir la fuerza de frenado necesaria para compensar la inercia de la estructura en la parte central y la bajada del 12% lado Este.

En las cercanías de cada uno de los ocho cilindros hidráulicos se situó una central hidráulica con autómata programable (PLC) para su accionamiento. Todas las centrales fueron conectadas mediante una red de comunicación de 800 m a la cabina de control, desde donde se operó sincronizadamente todos los cilindros de tiro y retenida en las diferentes fases de translación, utilizando un software expresamente diseñado por FCC Construcción para esta aplicación.

Estos equipos de translación también fueron empleados para la translación de la viga de la antigua cubierta del lado Este de 450 Tn y 140 m de longitud, con el fin desplazarla en pendiente hasta el extremo Este de las cerchas principales y poder descenderla para su desmantelamiento.

Sistema de elevación Heavy Lifting para el izado de las estructuras del videomarcador 360

Las estructuras del videomarcador, formadas por diez módulos, fueron construidas sobre plataformas especiales situadas en los dos laterales del terreno de juego. Para su izado hasta su cota definitiva se emplearon dos sistemas de elevación Heavy Lifting compuestos cada uno por cuatro cilindros hidráulicos HL106 de un cordón de acero y una capacidad máxima de 12 Tn por cilindro. Estos cilindros HL106 tienen la cualidad de desarrollar una importante fuerza de izado con un bajo peso por equipo, pudiendo ser desplazados por una única persona a los diferentes puntos de izado situados en la cubierta.

Las centrales hidráulicas de accionamiento estaban conectadas a un cuadro de control, desde el cual se realizó el izado sincronizado de los diez módulos que conformaban la estructura soporte del videomarcador 360.

Cilindros de elevación estándar

Durante la construcción de la viga corona del lado Oeste se utilizaron tres cilindros hidráulicos de alta presión de 500 Tn y otros tres cilindros hidráulicos de 600 Tn para dar servicio a las seis torres de apeo. Una vez ensamblados todos los tramos que conformaban la viga corona se realizó la descarga de las torres, actuando consecutivamente en los seis puntos por medio de centrales hidráulicas.

Todos los trabajos de Heavy-lifting fueron ejecutados con medios y personal propio de FCC.

Equipos convencionales de elevación

Para la elevación, manipulación y montaje de las piezas menos pesadas de la estructura se emplearon de forma combinada grúas torre y grúas móviles, en su modalidad de celosía o de autogrúas. Inicialmente, gran parte de los trabajos de elevación debían ser realizados con las grúas torre, ya que presentaban una gran ventaja de disponibilidad frente a las grúas de celosía sobre orugas de gran capacidad, teniendo en cuenta que durante los periodos de acceso del público al estadio era necesario retirar las grúas móviles o incluso desmontarlas parcialmente. Estos desplazamientos y desmontajes parciales reducían de manera significativa el tiempo útil de las grúas de celosía, sobre todo considerando el gran tamaño de estas grúas empleadas y la laboriosidad y tiempo que representaba su movilización y montaje/desmontaje. Por otra parte, referente a las autogrúas, su gran maniobrabilidad y flexibilidad las hicieron indispensables durante la ejecución de los trabajos, tanto en el interior como en el exterior del estadio.

Finalmente, la gestión logística del acceso del público al estadio, permitieron un uso continuo tanto de las grúas torre como de las grúas de celosía, reduciendo los tiempos empleados por las movilizaciones intermedias de éstas últimas.

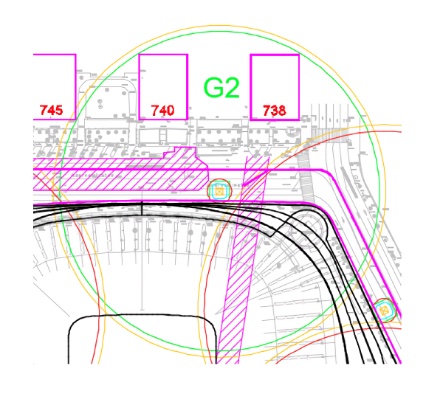

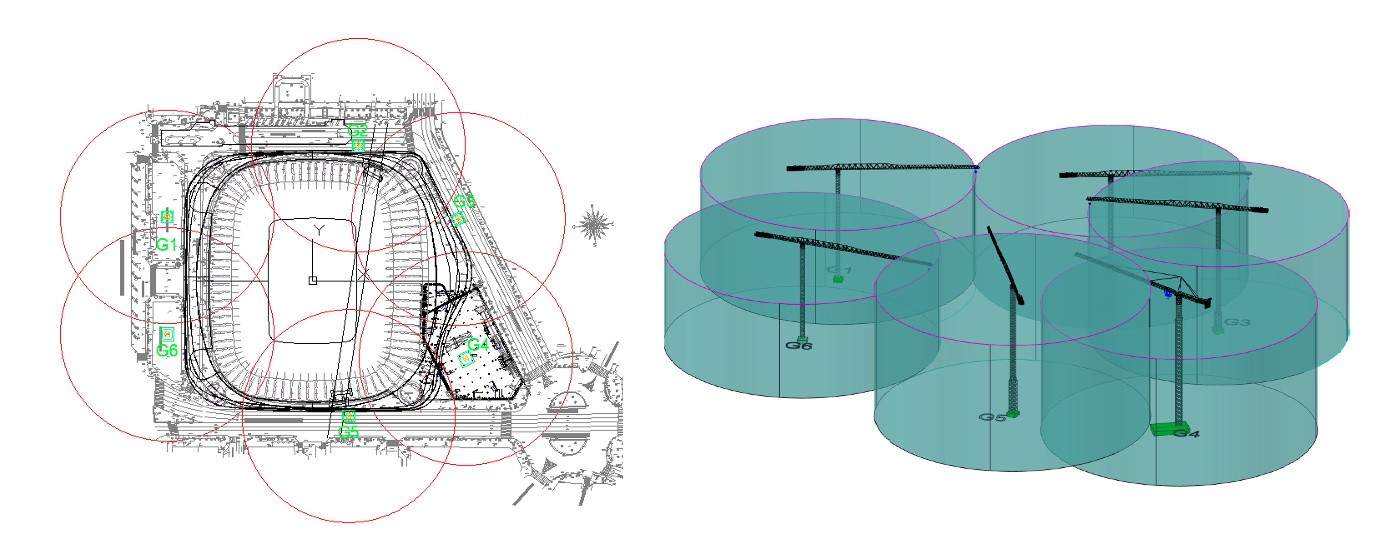

En el caso de las grúas torre, se planificó desde el principio tener suficiente capacidad de elevación en el perímetro del estadio, de manera que permitiera el montaje del mayor número posible de elementos estructurales. Para la definición de las especificaciones técnicas de las grúas torre como son la capacidad, el alcance y la altura útil bajo gancho, se realizó un proyecto pormenorizado de cada uno de los elementos de la estructura, su localización y peso, a lo que se añadió las necesidades logísticas posteriores para el suministro de materiales y componentes menores al final del montaje.

Adicionalmente, para definir el emplazamiento exacto se tuvieron en cuenta las restricciones debido a edificios cercanos y los numerosos servicios subterráneos afectados subterráneos bajo el estadio, entre los que cabe destacar el túnel ferroviario entre Atocha y Chamartín, el parking de Rafael Salgado, etc.

Finalmente, la solución adoptada consistió en la implantación de seis grúas torre, con alcances comprendidos entre los 80 y los 90 metros. Con una capacidad de 6 toneladas en punta y alturas autoestables bajo gancho mínimas de 60 metros y hasta casi los 90 metros. También se establecieron tres alturas para poder compatibilizar las áreas de trabajo comunes entre las grúas.

Los modelos de grúas torre correspondientes a las necesidades técnicas expuestas anteriormente, son equipos que se pueden considerar como especiales, tanto en capacidades como en el número de grúas de estas características trabajando a la vez. Entre éstas cabe destacar la Potain MD 1400 propiedad de FCC Construcción y que actualmente es una de las grúas de mayor capacidad que se pueden encontrar en toda Europa. En este proyecto la configuración elegida fue con un alcance de 90 metros de radio, una altura bajo gancho de 86,85 metros y capacidad de carga de 6.000 kg en punta y máxima de 40.000 kg. El resto de las grúas fueron suministradas por una empresa española, con el modelo 21LC1050, alcances de 85 a 90 metros, altura bajo gancho comprendidas en los 60 y 87 metros y capacidades de 6.000 kg en punta y máximas de 37.500 kg.

Finalmente, para poder realizar los trabajos con la mayor seguridad se implantaron sistemas anticolisión y de vídeo en todas las grúas, obteniendo una monitorización continua de la posición y trabajo de todos los equipos, garantizando el trabajo coordinado y sin riesgo en las operaciones de elevación.

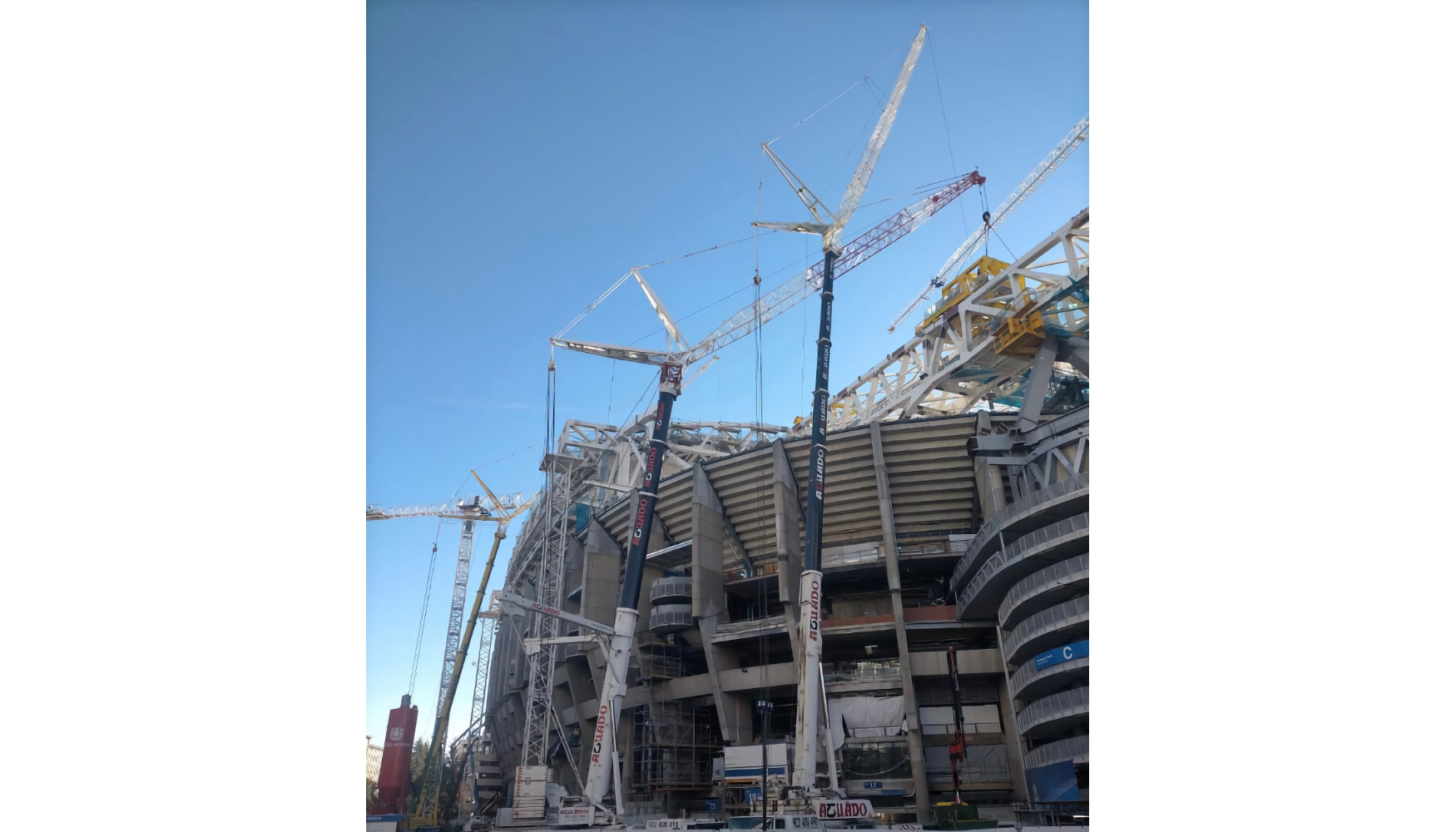

En lo referente a los modelos de grúas móviles habría que destacar el uso de las grúas de celosía, que se caracterizan por la estructura enrejada de la pluma, que, combinado con un sistema automotriz sobre orugas, hacen que sean equipos capaces de manejar cargas extremadamente pesadas y de operar con gran precisión en un entorno urbano denso. Además, tienen la capacidad de desplazarse con cargas suspendidas, otorgándoles una ventaja logística frente al resto tipos de grúas.

Como las grúas de celosía están diseñadas para levantar cargas extremadamente pesadas y alcanzar alturas significativas, fueron un complemento importante a las grúas torre y desempeñaron un papel sobresaliente en esta obra en la elevación y colocación de los elementos estructurales, incluyendo el nuevo techo retráctil, las fachadas y otras estructuras críticas.

Las grúas de celosía utilizadas en la remodelación del Bernabéu fueron aportadas por distintas empresas punteras del sector:

Eurogrúas 2000, con los modelos:

- Liebherr LR1800-1, grúa de 800 toneladas, con pluma principal de 78 m y dos longitudes de plumín abatible, 36 y 78 m. Esta grúa, se posicionó entre la Torre C existente y la Nueva torre, y desde ahí alcanzó todos los radios hasta llegar a colocar, la clave de cierre de la Cercha Norte, a un radio de 107 m. Hay que mencionar también que esta ha sido la grúa de mayor capacidad que trabajó en el nuevo estadio.

- Terex-Demag CC2800-1, con un cambio de longitud del plumín abatible, pasando de 54 m de pluma + 30 m de plumín abatible a 54+54 m. Esta grúa de 600 toneladas de capacidad máxima se emplazó junto a la Torre B existente y llegó a montar hasta la mitad de la cercha sur más un tramo adicional. Conforme iba avanzando cambiaba de emplazamiento hasta llegar a prácticamente la mitad de la calle C. Espina. La carga máxima fue el Tramo 1 (apoyo sobre la nueva torre B) con un peso total en elevación de 225 toneladas.

Grúas Aguilar y Aguado han proporcionado una gama de grúas móviles (más de 40 grúas) de gran tonelaje, necesarias para la instalación de estructuras metálicas y otros componentes pesados del nuevo estadio.

Entre las principales grúas empleadas en el proyecto, hay que mencionar:

- Las dos grúas de celosía Liebherr LR1700-1 y Liebherr LR1600-1, de 700 y 600 toneladas respectivamente, unas de las más potentes en su categoría, que fueron esenciales para elevar y posicionar los elementos estructurales críticos del estadio, incluyendo las estructuras del techo retráctil y las nuevas fachadas.

Sin dejar atrás los otros modelos utilizados, hay que enumerar las grúas móviles Liebherr LTM (modelos Liebherr LTM 1500-8.1 500 toneladas, Liebherr LTM 1650-8.1 700 toneladas, Liebherr LTM 1750-9.1 800 toneladas), Liebherr LTC, Liebherr LTR, así como los modelos de Demag, que ofrecieron la versatilidad y la potencia necesarias para manejar las diversas demandas del proyecto.

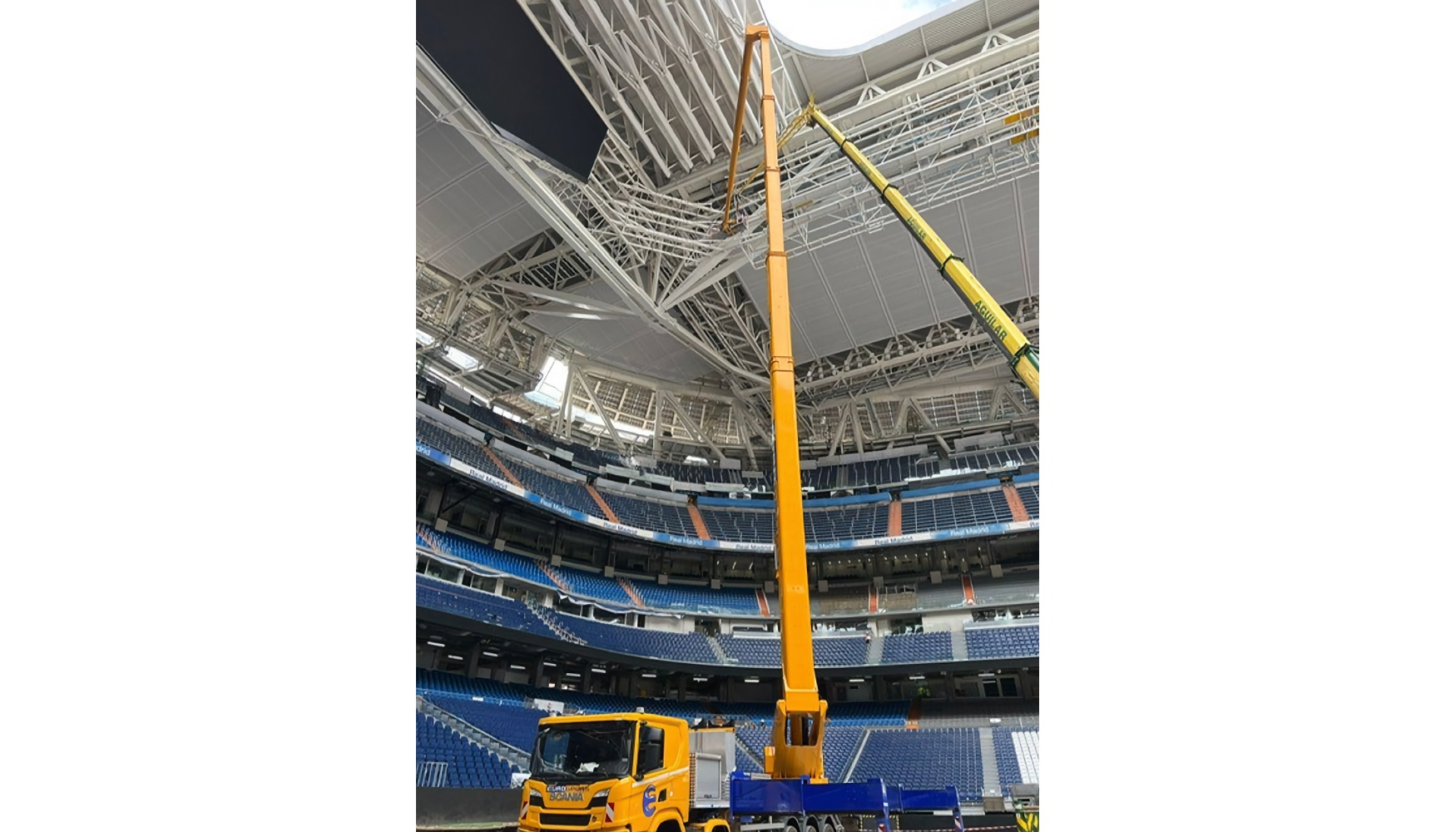

Por otra parte, no se puede dejar de mencionar el uso de otros tipos de elevación, como la multitud de plataformas elevadoras entre cuales se debe resaltar la plataforma elevadora Ruthmann T900 HF que, con un alcance de 90 m y 600 kg de capacidad máxima de cesta es, sin duda, un equipo singular y que refleja las exigencias requeridas en la ejecución de este proyecto. Esta unidad estuvo realizando los trabajos auxiliares de elevación de personal para el montaje de las pantallas en el interior del estadio, así como de trabajos de finalización de la nueva estructura de cubierta.

Otra maquinaria auxiliar empleada durante la remodelación

Adicionalmente a los equipos de elevación se hizo uso de gran flota de maquinaria auxiliar para atender las necesidades de diferentes unidades de obra como la ejecución de cimentaciones, movimiento de tierras, suministros eléctricos, etc. A continuación, se hará un breve resumen de algunos de los equipos más significativos que trabajaron en el proyecto.

Una de las labores más importantes realizadas en la ampliación del estadio han sido la ejecución de nuevas cimentaciones y anclajes. Se pueden distinguir dos grandes actuaciones a nivel de cimentaciones, por una parte, las requeridas para dar apoyo al armazón metálico y por otra, las cimentaciones ejecutadas en la construcción de la estructura subterránea denominada hipogeo, en la que se almacena y cuida el césped del estadio. Adicionalmente es obligatorio mencionar la ejecución de otros trabajos de esta especialidad, como los kilómetros y kilómetros de micropilotes para dar sustentación al túnel logístico, parte de las nuevas gradas, etc. y las pantallas o el elevado número de anclajes al terreno realizados.

Para la ejecución de estas cimentaciones se emplearon un número importante de equipos trabajando al mismo tiempo y de diferentes empresas expertas en este sector, entre las que podemos destacar la pilotadora IMT AF280 que en combinación con la grúa LB 36 propiedad de Cimentalia ejecutaron más de 50 pilotes de diámetro 1.800 mm y profundidades aproximadas de 35 metros en las nuevas torres el frontal del estadio, que dan sustentación al gigante armazón metálico.

Por otro lado, en la construcción del hipogeo, las paredes perimetrales se ejecutaron mediante pantallas de 1.000 mm de espesor y profundidades de 30 a 41 metros, en las que se emplearon dos cucharas bivalvas con dos grúas Liebherr HS81000 y HS875 como equipo portador, y otras dos grúas HS855 y HS850 como equipos auxiliares, además de la planta de preparación de lodos. No se pueden pasar por alto en la construcción del hipogeo, los 496 anclajes al terreno con una longitud media de 30 metros y formados por 10 u 11 cables cada uno, de los cuales 408 tenían carácter permanente y 8 provisionales. Estos anclajes fueron ejecutados usando dos perforadoras de la serie SM de Soilmec como la SM18.

Para terminar, ya que sería imposible incluir todos los equipos que han trabajado en este proyecto, al menos introducir las máquinas de otras labores como la demolición en la que se emplearon todo tipo robots de demolición a distancia, retroexcavadoras con cizallas o cabezas de rozado, equipos de corte con hilo o disco, etc. U otros equipos más convencionales como los de movimiento de tierras o transporte y colocación de hormigón haciendo uso de un innumerable número de camiones hormigonera, autobombas de hormigón, etc. Sirva como final estas fotos ilustrativas dando fe del empleo masivo de maquinaria en este proyecto de dimensiones extraordinarias.