Una aproximación a los adhesivos estructurales de Henkel, la unión óptima para las construcciones industriales

15 de septiembre de 2011

Los adhesivos estructurales se usan para unir de forma eficaz una variedad de materiales similares y heterogéneos, logrando al mismo tiempo una distribución óptima de las cargas mecánicas, tensiones y vibraciones. La gama de aplicaciones comprende desde la unión de artículos médicos desechables hasta el montaje de equipo pesado. Para asegurar la resistencia estructural de las líneas de unión, el diseño estructural de los materiales a unir y la elección de la tecnología de adhesivos debe evaluarse cuidadosamente, sin olvidar que cada construcción puede plantear distintas necesidades de unión estructural.

Las fuerzas del diseño estructural

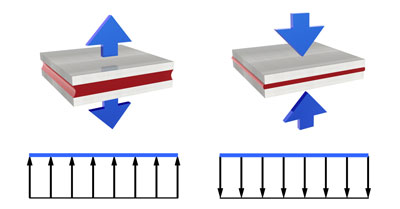

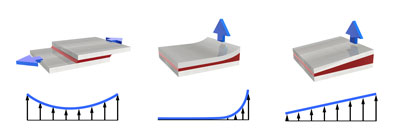

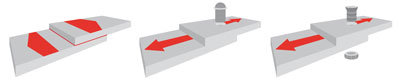

La resistencia y la durabilidad a largo plazo de una unión con adhesivo estructural dependen especialmente del adhesivo usado, los materiales implicados y la carga a la que se expondrá la construcción. Las cargas, en otras palabras, son las fuerzas externas que actúan sobre una construcción y pueden clasificarse en función de cinco tipos de tensiones: fuerzas de tracción, compresión, cizallamiento, pelado y separación. Para cada tipo de carga existe una tecnología de adhesivos que optimiza la capacidad para resistir las fuerzas que actúan sobre el componente en cuestión.

La fuerza de tracción es la que actúa sobre una línea de unión cuando el componente es estirado o comprimido en una dirección perpendicular a la línea de unión y a los sustratos que une. Con una carga de tracción pura, la distribución de la tensión dentro de la línea de unión es relativamente uniforme. La misma carga actúa sobre cada parte de la zona de unión. Ésto también funciona para las cargas de compresión. La fuerza de compresión es una fuerza externa que actúa sobre una unión cuando los materiales pegados se someten a presión. En la práctica, las cargas de tracción o compresión puras son generalmente poco habituales y, normalmente, implican también cierto grado de carga de pelado.

En cambio, las cargas de pelado producen una alta concentración de tensión en un extremo de la unión. Si el adhesivo empieza a desprenderse del sustrato en el borde de la línea de unión, se propagarán pequeñas fisuras a lo largo de toda la unión. Por lo tanto, una unión adhesiva efectiva se caracteriza por la distribución de tensión uniforme, que se logra seleccionando el adhesivo adecuado que proporcionará el mejor rendimiento para dicha construcción en particular.

Ventajas de los adhesivos

En la fabricación industrial, los adhesivos juegan un papel cada vez más importante en la producción de muchos tipos de productos diferentes, ofreciendo múltiples ventajas que no pueden igualar las técnicas de unión convencionales. En comparación con los métodos de montaje tradicionales, las uniones adhesivas tienen mayor rendimiento en la presencia de tensión dinámica, debido especialmente a su naturaleza flexible. Los remaches o los pernos solamente pueden transmitir fuerzas sobre un área muy localizada (cargas puntuales), mientras que en una unión adhesiva, la distribución de la tensión o transmisión de la fuerza se propaga sobre toda el área de la unión. Además, las piezas a unir no se debilitan por taladrar agujeros.

La baja acumulación de calor es otro criterio fundamental para unir piezas que ya tienen su acabado superficial final, por ejemplo, el acero cromado. Dado que son materiales no conductivos, los adhesivos curados tienen también un efecto aislante, evitando de este modo la corrosión por contacto. Los sustratos implicados y las demandas realizadas a la construcción final son factores decisivos para seleccionar el adhesivo a usar y dependiendo del campo de aplicación, hay disponibles diferentes tecnologías adhesivas con propiedades de producto específicas para la unión estructural.

Diferentes tipologías

Epoxis

Es la clase de adhesivos más difundida y se encuentran en la producción de automóviles y aeronáutica, así como en la industria de la construcción y montaje. Su gran ventaja es que pueden unir metales y plásticos. Además, son extremadamente duraderos, presentan una baja tendencia a la termofluencia y la contracción es mínima durante el curado. Dependiendo del tipo, pueden resistir la exposición continua a temperaturas entre 100 – 200 °C. Otras de sus ventajas son su excelente resistencia química, aunque generalmente son rígidos y que ofrecen una amplia gama de tiempo de aplicación que va desde cinco minutos hasta dos horas. Un tiempo de aplicación largo puede ser una ventaja cuando las piezas a unir requieren cierto tiempo de maniobra o cuando tienen que recolocarse después de que se hayan montado.

Los epoxis están disponibles como sistemas mono o bicomponentes. En los sistemas de un componente, la resina y el endurecedor ya se han mezclado en la proporción correcta durante la producción y sólo empiezan a reaccionar entre sí cuando se exponen al calor. Los sistemas bicomponentes constan de una resina y un endurecedor separados, que solamente se mezclan directamente antes de la aplicación. Cuando se usan sistemas de dos componentes, debe recordarse que la reacción de curado químico comienza inmediatamente después de la mezcla.

Poliuretanos

Los adhesivos de poliuretano están disponibles también como sistemas mono o bicomponentes. Se presentan en una amplia variedad de viscosidades, con una amplia gama de tiempos de curado y diferentes especificaciones respecto a la resistencia química. El grado de reticulación y, por lo tanto, la resistencia final de la unión están determinados por la combinación de las materias primas que contiene cada uno de estos sistemas de adhesivos. Por lo tanto, quizá su característica más relevante es su capacidad para satisfacer prácticamente cualquier requisito mecánico, comprendiendo desde las calidades muy rígidas hasta los adhesivos extremadamente flexibles. Además, presentan una buena resistencia a muchos tipos de disolvente. Por lo tanto, con este perfil de rendimiento, los poliuretanos de utilizan ampliamente para tareas de unión en industrias con aplicaciones tan diversas como la unión de parabrisas a carrocerías o el montaje de carcasas de los álabes de rotores para los parques eólicos.

Acrílicos

Los adhesivos acrílicos ofrecen una gran capacidad de adhesión. Pueden unir una amplia gama de sustratos diversos, incluyendo la mayoría de los termoplásticos y presentan un buen equilibrio entre alta resistencia y una cierta flexibilidad, lo que los convierte en una de las opciones más frecuentes en lo que se refiere a cargas dinámicas. Otra característica interesante de esta familia química es su gran rapidez de curado, que proporciona oportunidades adicionales de ahorro de costes en el proceso de fabricación. Sin embargo, normalmente desprenden olor y, por lo tanto, cuando es necesario usar una gran cantidad, se recomienda aplicarlos en áreas bien ventiladas.

Los adhesivos acrílicos pueden ser monocomponente y con un activador bicomponentes. Los adhesivos de un componente no requieren mezcla. El adhesivo se aplica sobre un sustrato, el activador en el otro y el proceso de curado solamente comienza cuando se unen las dos superficies. En los sistemas bicomponentes, el activador y el adhesivo se mezclan usando una boquilla de mezcla y después se aplican en una superficie.

Siliconas

Al contrario que los sistemas de adhesivos descritos anteriormente, todos los cuales se basan en productos químicos orgánicos, los adhesivos de silicona tienen una estructura inorgánica. A diferencia de los orgánicos, las siliconas mantienen una alta elasticidad incluso a temperaturas bajas hasta -90 °C. También son capaces de resistir temperaturas de servicio continuo de hasta +200 °C y son excepcionalmente resistentes a la radiación UV. Las aplicaciones en las que pueden utilizarse como adhesivos son las áreas donde es necesaria una gran flexibilidad y capacidad de rendimiento a altas temperaturas. Además, presentan una buena resistencia a las sustancias químicas adhesivas y una resistencia excelente a la humedad y a la intemperie.

Los adhesivos de silicona están disponibles como sistemas mono o bicomponentes. La gama de aplicaciones que cubren las siliconas de un componente comprenden desde el montaje de planchas domésticas hasta la fabricación de vehículos y desde la ingeniería eléctrica hasta tareas especiales en la industria aeroespacial. Las siliconas bicomponentes se usan en la industria eléctrica, la fabricación de electrodomésticos y la industria de automoción. Son especialmente útiles cuando los niveles de humedad atmosférica son demasiado bajos para permitir realizar el proceso de curado de las siliconas monocomponentes o cuando se desea acelerar el proceso de producción.

Polímeros de silano modificado

Los adhesivos de polímero de silano modificado, denominados con frecuencia como polímeros MS, presentan una adhesión muy buena en múltiples sustratos diferentes. Las uniones tienen una resistencia térmica continua de aproximadamente 80 a 100 °C, alta elasticidad (que produce una buena resistencia a la deformación incluso a bajas temperaturas) y son muy resistentes a la radiación UV y la intemperie. Los adhesivos basados en polímeros MS se usan para unir piezas en la construcción ferroviaria, vehículos y contenedores, el montaje de equipos y aparatos, el procesamiento de metales y chapas metálicas, ingeniería solar, instalación de fachadas y ventanas, sistemas de ventilación y aire acondicionado, equipo de salas limpias y en una serie de aplicaciones de construcción y montaje. La ventaja de esta categoría de adhesivos es que está libre de aceites de silicona y, por lo tanto, no presenta incompatibilidades durante el pintado posterior de las piezas unidas.