Mejora de propiedades de un cobre puro obtenido mediante impresión 3D (SLM)

Iban Gonzalez, Investigador senior en Leitat Technological Center

19/07/2023

Uno de los retos que ha tenido que salvar la tecnología SLM (selective laser melting), ha sido el de poder procesar polvo de cobre y sus aleaciones. Es bien conocido el hecho que, por su alta reflectividad, el procesado de este material mediante tecnología SLM ha sido bastante problemático, puesto que la mayor parte de la radiación láser se refleja y, por lo tanto, al no aprovecharse, no se conseguían los grados de consolidación deseados.

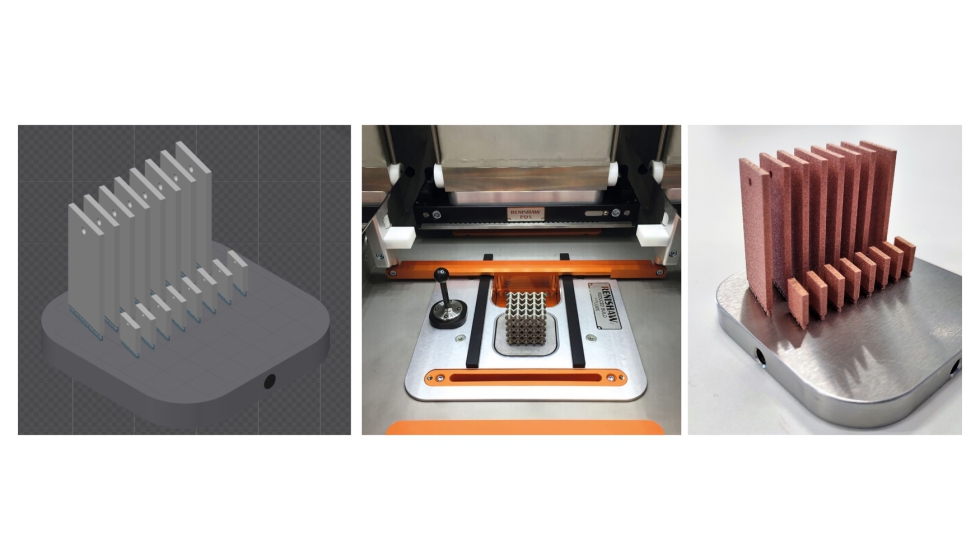

Pero recientemente, y de la mano de la empresa Renishaw, ha sido posible desarrollar un conjunto de parámetros y condiciones de trabajo que sí han posibilitado la fabricación de piezas de cobre puro (concretamente un cobre de tipo alta conductividad con una pureza del 99,9%). Aún y con todo, esta consolidación no presentaba sus máximos ideales (los cuales se suelen considerar iguales o superiores al 99,5%).

Por sus buenas propiedades de conducción de la electricidad y del calor, el cobre es un material excelente para aplicaciones térmicas y eléctricas. Algunos ejemplos de usos para los cuales la fabricación aditiva puede aportar sus beneficios son los intercambiadores/disipadores de calor, inductores para tratamientos térmicos o conexiones para baterías (busbar), entre otros posibles.

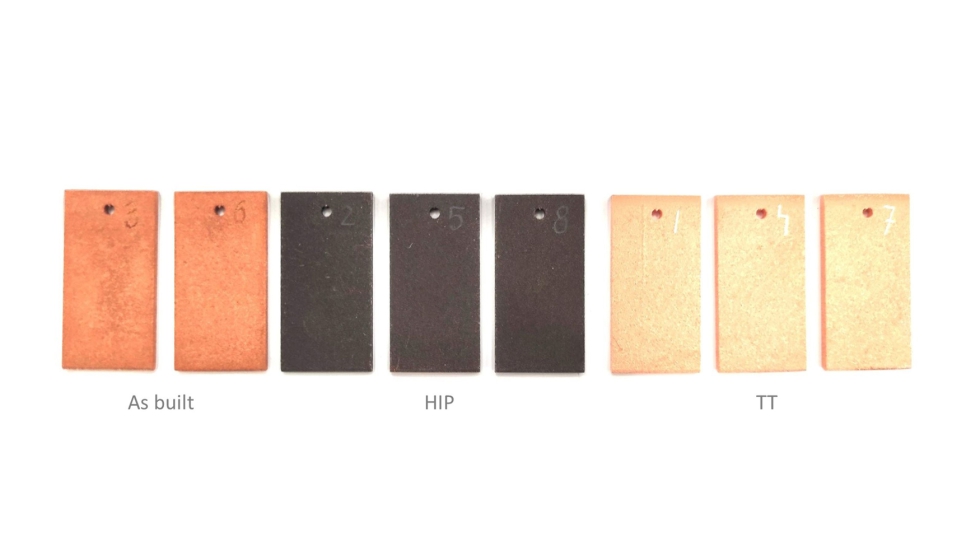

Pero estas buenas propiedades dependen, no únicamente pero sí en gran medida, de la microestructura del material y de la presencia de discontinuidades. En este sentido, se ha propuesto la realización de dos tratamientos diferentes, y de forma comparativa con un material consolidado as built (es decir, salido directamente de máquina sin ningún tipo de posprocesado). Para ello se han materializado un conjunto de probetas de tipo placa rectangular, usando polvo metálico nuevo, y con la ayuda del dispositivo llamado RBV (reduced build volume). Este útil dispositivo permite realizar construcciones a pequeña escala, con poca cantidad de polvo y sin tener que hacer un cambio de material en la máquina.

Los dos tratamientos propuestos han sido, por un lado, un tratamiento térmico de recristalización, es decir, de crecimiento del grano de la microestructura, y para otras piezas, un tratamiento HIP (hot isostatic pressing), que además de propiciar también la recristalización, ayuda a cerrar las pequeñas discontinuidades internas en el material.

El tratamiento térmico aplicado a tres probetas consistió en mantener las piezas a 850 °C durante 2 horas, seguido de un enfriamiento muy lento dentro del horno hasta temperatura ambiente.

El tratamiento HIP, realizado por la empresa Hiperbaric (Burgos), consistió en mantener otras tres piezas a unas condiciones de 800 °C de temperatura y 2.000 bar presión, todo ello también durante 2 horas y bajo una atmósfera de argón 5.0.

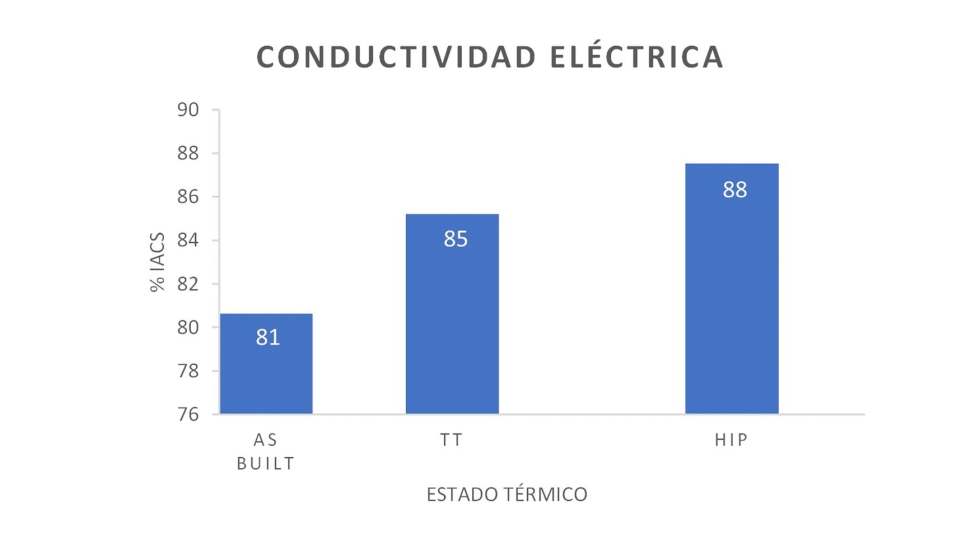

Con el fin de corroborar que los tratamientos aplicados aportaban una mejora a algunas de las propiedades del material, se estimó oportuno medir la conductividad eléctrica de éste, y expresada como % IACS del cobre puro recocido.

Para ello, la empresa La Farga (Les Masies de Voltregà, Barcelona), llevó a cabo la realización de cinco medidas sobre una cara desbastada para cada una de las probetas (para eliminar así el efecto de la rugosidad y de la oxidación superficial).

Los resultados de conductividad eléctrica se muestran en el siguiente diagrama. Si bien las diferencias entre los valores promedio de las probetas tratadas respecto a las no tratadas son modestas, sí que se observa una tendencia, la cual reafirma la necesidad de aplicar tratamientos de este tipo a las piezas de cobre para mejorar sus propiedades.

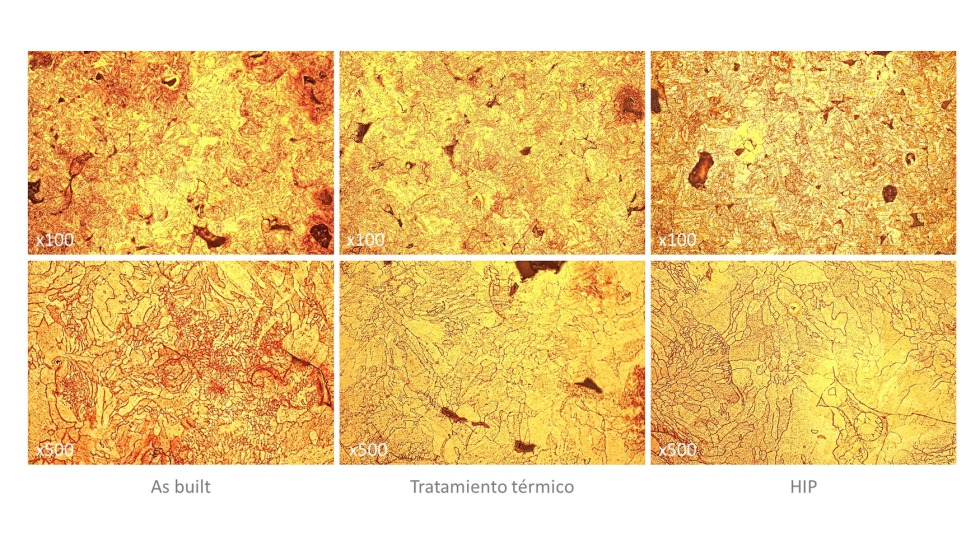

Por otro lado, la microestructura de un metal consolidado mediante tecnología SLM puede llegar a ser por lo general muy fina, mientras que los materiales que han recibido un tratamiento de recristalización presentan cierto crecimiento del tamaño de grano. Adicionalmente, se observa que las probetas tratadas mediante HIP sí que han cerrado algunas de las discontinuidades lineales más finas (correspondientes a falta de fusión).

Está previsto seguir con la investigación en este campo avanzando en varios frentes, y como son, el afinamiento de los propios parámetros de procesado SLM, la optimización de los tratamientos térmicos (como pueden ser tiempos y temperaturas de permanencia), o la caracterización de otras propiedades de los materiales, como la conductividad térmica o la dureza. Con ello, se podría obtener una metodología de trabajo robusta y reproducible que permita la fabricación de piezas de cobre que puedan presentar los mejores valores posibles para sus propiedades térmicas y eléctricas.

Agradecimientos

Queremos agradecer especialmente a las empresas Hiperbaric y La Farga por su colaboración desinteresada en este proyecto, así como a la empresa Renishaw Ibérica por poner la tecnología SLM al servicio de Leitat / IAM3DHUB para poder llevar a cabo tareas de desarrollo.