Byg presenta su nuevo diente con suela antidesgaste reemplazable

23 de febrero de 2009

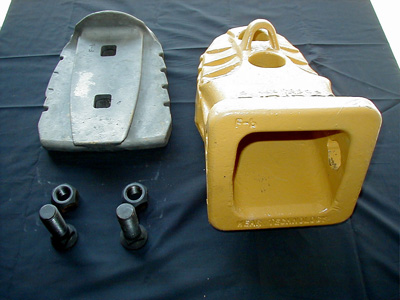

A diferencia de otros productos similares existentes en el mercado, que están construidos de una sola pieza, el diente con suela antidesgaste reemplazable consta de dos piezas de diferente dureza: la pieza superior, o ‘cuerpo’, presenta una dureza de 500 HB y la pieza inferior, o ‘suela’, que presenta una dureza de 700 HB, ya que es la parte sometida a un trabajo más duro. Ambas piezas van ensambladas entre sí de forma segura a través de dos tornillos de bloqueo.

Su novedosa concepción, junto a un controlado proceso de diseño, con estudio de aleaciones y un controlado proceso de producción y tratamiento térmico, logran una mayor durabilidad del diente. Con esta innovación se consigue alargar el ciclo de vida del diente, reducir los costes de mantenimiento e incrementar el rendimiento y la productividad, ya que la mayor dureza de la ‘suela’ hace que se necesiten menos sustituciones. El resultado es un diente más duradero y compatible con cualquiera de los sistemas actuales de acoplamiento y fijación a portadientes.

Este nuevo diente está concebido para aplicaciones de extrema abrasión, especialmente para cargadoras destinadas a la actividad minera o suelos rocosos.

Diseño y calidades de la innovación

Las dos piezas, cuerpo y suela, encajan a la perfección gracias a un rebaje en los laterales de cada pieza. El uso de tecnología en 3D permite el diseño de modelos de ensamblaje milimetrados, evitando fisuras.

El cuerpo y la pieza anterior se acoplan mediante unas guías en cola de milano. La unión queda reforzada a través de dos tornillos y tuercas de bloqueo universales. El diente se puede montar en el portadientes por dos sistemas: bien mediante arandela y pasador universal, con utilización de martillo, o bien mediante el nuevoconjunto de pasador y arandela enroscable. Este último método es más rápido y seguro, pues se realiza de forma manual y mecánica, sin necesidad de otras herramientas. Los encajes del diente han sido especialmente diseñados para evitar sobreesfuerzos y posibles roturas.

En cuanto al material usado, del estudio exhaustivo del acero y sus diferentes aleaciones se ha obtenido la combinación más idónea para que el nuevo diente posea las propiedades mecánicas necesarias para el correcto desarrollo de sus funciones, con el mejor rendimiento y la máxima vida útil. En nuestro caso, la combinación de carbono, cromo, magnesio y silicio le conceden las siguientes propiedades: el cromo confiere propiedades de anticorrosión y menor desgaste; el carbono y silicio aportan mayor dureza; el manganeso otorga mayor resistencia al impacto.

Tan importante como la aleación es el diseño y la distribución de los distintos materiales. Así, se ha empleado el acero de 500 brinell para el cuerpo, que requiere que la resistencia al impacto sea mayor para evitar roturas, y el acero de 700 brinell de la suela, que proporciona dureza al diente y resistencia a la abrasión. La penetración se ve favorecida también gracias al diseño de la suela del diente con perfil en cuadrícula y al diseño en escamas del cuerpo, lo que favorece el flujo de material.

Ventajas del sistema

La principal problemática que plantean los dientes tradicionales para cargadoras es el elevado desgaste al que se ven sometidos y por tanto su frecuente sustitución y su limitado ciclo de vida. El diente con suela antidesgaste reemplazable ofrece una óptima solución a este problema. Su diseño en dos piezas permite reemplazar sólo la ‘suela’ del diente, que es la parte más castigada. Esto conlleva importantes ahorros en el coste del producto, en el mantenimiento y en el coste del reciclaje, al reducirse los futuros desechos de chatarra.

Otra ventaja de este diente es la garantía de realizar cambios rápidos, fáciles y seguros. El diente con suela antidesgaste presenta un estudiado diseño que facilita su manipulación en las sustituciones, reduciéndose el tiempo de inactividad de la máquina, lo que supone una mejora de producto respecto a los dientes tradicionales monopieza. Asimismo, sus sencillos mecanismos de ensamblaje permiten que los cambios se realicen de forma fácil, rápida y con un menor esfuerzo, con lo que se reduce el riesgo de accidentes.

Como ventaja añadida al ahorro de costes, el nuevo diente de Byg favorece también una optimización en el uso de materias primas. Los procesos de manipulación, logística y transporte también se ven mejorados, debido al menor tamaño, portabilidad e independencia de las piezas. Se minimiza el volumen de residuos ferrosos del producto y se reduce el coste global de reciclaje, al desecharse sólo una de las piezas del diente, en lugar del diente completo en cada cambio o sustitución.

Ofrece también mayor rendimiento a menor coste, ya que los dientes tradicionales monopieza presentan un inconveniente crítico: su limitado grado de dureza. La incorporación de materiales que otorgan un grado de dureza superior y el posterior tratamiento térmico necesario suponen un encarecimiento excesivo de los costes de fabricación. En el diente con suela antidesgaste, la utilización de un mayor grado de dureza únicamente en la suela reduce el desgaste total del diente, incrementa su rendimiento y permite su fabricación a un precio razonable, al tratarse sólo de una de las partes. Si bien con un tratamiento térmico especial se podría obtener un diente monopieza más duro, nunca se alcanzaría el ahorro de costes obtenido al hacerlo en dos piezas atornillables. El realizarlo en una sola pieza de 700 HB en lugar de 500 HB significaría un coste de producción excesivo y además el grado de dureza de la parte superior resultaría innecesario.

La línea de desgaste Futura

El diente con suela antidesgaste reemplazable RPHD que se presenta a concurso, pertenece a la línea Futura de Byg. Se trata de una línea de desgaste adaptable para maquinaria de movimiento de tierras. Actualmente está compuesta por 50 modelos de dientes y portadientes adaptables para Caterpillar, Esco, Hensley Parabolic, H&L, Komatsu, así como dientes para miniexcavadoras. Los primeros 6 modelos fueron ya expuestos en la edición anterior de Intermat. En estos años se ha completado la gama y desarrollado nuevos modelos como el ahora presentado. El novedoso diseño de sus dientes y portadientes alarga la vida útil de los dientes y logra duplicar su eficacia en el terreno.

Características de la gama

- Diseño autoafilante: protuberante nervio central y rebaje en los laterales que alarga significativamente la vida útil del diente.

- Rebaje autoafilante: estabilizador del perfil en la parte inferior que mantiene el afilado sin reducir la resistencia del diente.

- Nervios laterales: refuerzan la caja y protegen el bulón.

- Diseño en forma de escamas que optimiza la penetración y el flujo de material y mejora el rendimiento.