El sector del automóvil y la fabricación aditiva no son una extraña pareja

La fabricación aditiva, o impresión 3D, a menudo se relaciona erróneamente a prototipado, a producción de piezas de prueba, moldes… sin tener en cuenta múltiples aplicaciones ya en marcha en fabricación aditiva metálica aplicada a la aeronáutica o ejemplos de uso en automoción, como los expuestos durante diversas jornadas organizadas por el CIAC, el Clúster de la Indústria d’Automoció de Catalunya, en el Centro de Formación Professional de Automoción (CFPA) de Martorell, Barcelona.

Este año 2019 el CIAC ha concluido sus jornadas de fabricación aditiva habiendo realizado un total de 6 sesiones a lo largo de las cuales ha ido desgranando las ventajas de esta tecnología aplicadas a un sector especialmente exigente en cuanto a resultados y tiempos de entrega como es el de la automoción. Las dos últimas jornadas se centraron en el uso de la fabricación aditiva aplicada al control de calidad y al desarrollo de herramientas y utillajes para el proceso de producción. En el primer caso participaron representantes de las empresas Rapid Manufacturing-EOS, HP 3D Printing, Renishaw y Tecnomatrix.

Allí se trató de la complejidad que supone la fabricación aditiva al implicar muchos procesos físico-químicos que es necesario “controlar hasta el más mínimo detalle”, en palabras de Javier Paluzie, de Rapid Manufacturing-EOS, “para asegurar la calidad de la pieza para que esta pueda ser validada”. Sin duda, la certificación posterior es uno de los hándicaps que debe afrontar esta tecnología puesto que no su ‘personalización’, su ‘fabricación ad hoc’ la convierten en una producción que requiere de validación individual. Y más teniendo en cuenta que el futuro —“y hablamos de 2020…”, señaló Paluzie— pasa por producir pieza final. Paluzie repasó los materiales con los que trabajan y las tecnologías disponibles de EOS, una firma que precisamente este año celebra sus 30 años de vida. Y apuntó que “la producción de pieza final obliga a realizar un control de calidad a lo largo de todo el proceso de producción; control del propio proceso y de la propia pieza, porque el cliente quiere saber qué ocurre en cada capa de la fabricación aditiva”. Para asegurar este control, EOS cuenta con un software propio de control y validación de la calidad de la pieza desde el punto de vista de la función, las dimensiones, análisis del material, sus propiedades, etc.

El control de datos es imprescindible

Así lo expuso Francisco Parejo, de Renishaw: “es vital obtener la máxima cantidad de datos posibles en continuo a lo largo de todo el proceso”. Y añadió que “en fabricación aditiva es necesario usar los mínimos puntos de anclaje posibles para reducir la cantidad de material, pero eso implica, por otra parte, que hay de determinar de manera óptima la posición de la pieza en máquina”. Por otra parte, apuntó que en fabricación aditiva los factores de calidad pasan por el material, el proceso y también la tecnología mediante diversas fases; la homologación o acreditación —esto es, la definición de características críticas, las especificaciones, la selección y ajuste del diseño, del proceso, del material y los parámetros—; la monitorización de características —como el control de las características y del propio proceso—; y la producción en serie —es decir, la producción, el control posterior tanto de la pieza como del proceso seguido—.

En este sentido, Parejo explicó a los asistentes los softwares utilizados por Renishaw para ello, como son el InfiniAM Central, que monitoriza todo el proceso, también en remoto y en tiempo real, y el InfiniAM Spectral, que además toma imágenes durante el proceso capa a capa. Asimismo, apuntó que, “además de la propia impresión en sí, hay que tener en cuenta también la medición dimensional de la pieza, la mayoría de las cuales debe ser posteriormente mecanizada. El objetivo es control el preproceso, el proceso y el posproceso, incidiendo especialmente en la impresión puramente”.

Le siguió Bruno Romero, de HP, que expuso la tecnología desarrollada por la firma y las principales áreas de aplicación de ésta, focalizándose especialmente en la producción de utillajes y los diferentes usos de verificación que se pueden desarrollar: galgas, herramientas pasa/nopasa, etc.

Nissan y Tecnomatrix exponen su experiencia

Asimismo, Daniel Aymà, de Nissan, e Ignasi Conesa, de Tecnomatrix, compartieron con los asistentes su experiencia en el desarrollo de galgas y muros de calidad, “un proyecto en la que la impresión 3D ha sido especialmente útil”.

En el caso de la galga, el trabajo consistió en el desarrollo de un soporte para la medición de unos puntos concretos y con repetibilidad de un piloto trasero; cuya planitud con el lateral de la carrocería está fuera de especificación y con la dificultad del poco tiempo que tenían para disponer de la galga. La solución fue un útil proyectado para posicionar el piloto trasero y confirmar 3 puntos críticos del contorno en el 100% de la producción.

En el caso de un muro de calidad —que es la aplicación de chequeo en el proveedor, fuera de la línea, para la confirmación de las especificaciones antes de llevar la pieza a la fase de ensamblado o producción—, permite que un mismo modelo que se monte en otras plantas de Nissan, globalizar los proveedores y el montaje de alto número de piezas importadas. Con la impresión 3D se pudo fabricar una galga en casa del proveedor —era inviable enviar la galga de la planta de Nissan— que podía confirmar que las piezas eran correctas, reduciendo el tiempo de toma de decisiones y, por tanto, el impacto de línea además de los costes. Así, es posible disponer de las galgas cerca del lugar donde se hizo la selección de piezas.

Sin embargo, Ignasi Conesa, de Tecnomatrix, admitió que se trata de una tecnología muy nueva, sin estándares escritos sobre las especificaciones de los materiales, “principalmente por falta de experiencias previas”. En la fase 2, de diseño y optimización, añadió que “es muy importante entender que el diseño de las galgas en 3D es diferente, que debe ser diferente que en la producción tradicional. A partir de la fase 3 es cuando se gana tiempo, se reducen costes y se evita la necesidad de tenerlas siempre previstas con mucha antelación”.

La jornada cerró con una mesa redonda en la que se plantearon los temas que, hoy, preocupan especialmente, como es el coste que supone incorporar la impresión 3D, aunque los ponentes admitieron que “es difícil de valorar en unidades de prueba” y aseguraron que esta tecnología “será competitiva cuando se fabrique a ritmo de producción en serie”. Sin embargo, también asumen que “hoy cuesta hacer entender apostar por la impresión 3D para control de calidad requiere de una inversión superior comparado con los sistemas tradicionales y no se ven claras las ventajas de la impresión 3D en estas aplicaciones”.

Utillajes, otra oportunidad para la impresión 3D

La 6ª y última jornada organizada por el CIAC se centró en la fabricación de utillajes mediante la fabricación aditiva. Participaron Víctor Paluzie de RMS-EOS; Lucas Rotllant, de HP; David Mestres y Ernest Bou, de Emes3D; Òscar Alonso, de Leitat; y Francesc Astort, de Pantur.

Paluzie resumió las ventajas de la tecnología aditiva aplicada a los moldes, señalando que se trata de un proceso limpio y con mucha menor contaminación del lecho de polvo para asegurar un producto final estable. “Se trata de un láser que incide sobre miles de capas de polvo de micras y que permite lograr piezas con funcionalidad mecánica”. Y añadió: “Se dice rápido pero no es baladí”, haciendo especial énfasis en la necesidad de tener en cuenta las propiedades mecánicas de la pieza, la precisión dimensional, la calidad superficial y la densidad, además de la plataforma de construcción a usar, los proveedores y los sistemas disponibles, entre otros factores. Como ventajas, apuntó la libertad de diseño, la integración funcional, la personalización y la mayor rapidez a la hora de lanzar al mercado el producto. “Y específicamente en el caso de los moldes, destacaría muy especialmente que la fabricación aditiva permite incorporar canales internos, así como la producción híbrida, es decir, combinar partes más sencillas mecanizadas con partes complejas desarrolladas aditivamente”. Una tecnología que permite desarrollar soluciones optimizadas gracias a menos deformaciones y mejores propiedades mecánicas, con una mayor calidad superficial, menos tiempo de enfriado de la pieza de 50 a 35 segundos —“es decir, un 37% más rápido”—, menor temperatura también, pasando de 102 a 82 °C, y una ratio de producción mejor, pasando de 1 pieza por minuto a 2.

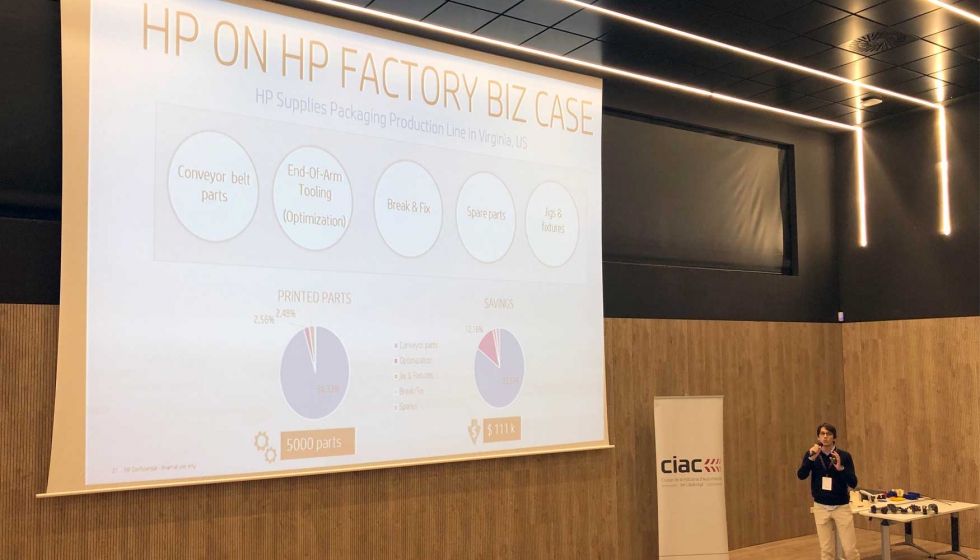

Seguidamente Lucas Rotllant, de la división de Impresión 3D de HP, que repasó el portafolio de productos de la firma y compartió experiencias de casos reales con la audiencia donde el uso de la impresión 3D permitió simplificar el diseño y, por lo tanto, el tiempo y el coste. Es el caso de recambios o piezas para sus propias impresoras HP. Rotllant apuntó también que el objetivo de HP es “promover la impresión 3D a otras líneas de negocio, consciente sin embargo que para implantar esta tecnología en la empresa es necesario que converjan tres factores: un equipo directivo convencido, un equipo técnico bien preparado y saber elegir bien las aplicaciones más correctas donde aplicar la impresión 3D.

La impresión 3D integrada en la producción

Emes3D es una ingeniería especializada dedicada a la transferencia de conocimiento sobre la fabricación aditiva al mundo industrial. Eso significa desarrollar codo con codo con sus clientes las piezas que mejor y de la manera más eficiente pueden producirse mediante tecnología aditiva y siempre con el objetivo de integrar dicha tecnología al proceso industrial en sí, no como una fase aislada.

Ernest Bou y David Mestres, cofundadores y CEO de la empresa, expresaron su especial atención al desarrollo de pieza final o utillajes, principalmente posicionadores de piezas o galgas de control de calidad “que por lo general nos permiten reducir en un 30% el coste y en un 50% el tiempo de entrega”, entre otras ventajas como la más que considerable reducción del peso de la pieza, hasta un 66%. “Y es que bajar de 50 a 12 kilos no es nada despreciable cuando hablamos de útiles que debe mover el personal”.

Sin embargo, conscientes de la dificultad todavía hoy de incorporar la fabricación aditiva como un proceso de producción más, hicieron un llamamiento a los asistentes a evolucionar y apostar sin miedo por ella, para lo que mostraron un buen número de ejemplos de lo que se puede lograr.

A continuación, Òscar Alonso mostró algunos de los trabajos realizados en el centro tecnológico Leitat, como la aplicación real en una pinza fabricada con HP, para el agarre por vació y manipulación de piezas; un útil de montaje para ensamblaje y verificación de manta térmica; un útil de proceso para el movimiento de piezas entre estaciones de estampación en prensa transfer; piezas para motorsport y de recambio, en concreto una maneta de freno y un pedal de cambio de motocicleta; o piezas de recambio de maquinaria de producción. Todo un muestrario que sitúa a Leitat como un centro pionero en cuanto a la fabricación mediante impresión 3D en el Estado.

Y finalmente, Francesc Astort, de Pantur, repasó los 15 años de experiencia como proveedor de piezas y útiles realizados mediante fabricación aditiva, desde prototipados rápidos hasta pieza final. Para ello trabajan con diferentes tecnologías disponibles en el mercado como la estereolitografía (SLA) de 3D Systems; la sinterización (SLS) de EOS y 3D Systems; la deposición de metal fundido (FDM) de Stratasys; las coladas al vacío, para moldes de silicona; la tecnología RIM (reaction injection moulding), la MultiJet fusion de HP; o la tecnología Polyjet de Stratasys.

Sus piezas se destinan principalmente a los posicionadores de montaje, posicionadores Lettering, pinzas para robots, validaciones de geometría, galgas de verificación, etc. Astort comentó que para los utillajes realizados en 3D, los materiales más comunes son el FDM ABS, un material ligero; el FDM ASA, resistente a los rayos UV y por lo tanto adecuado para el uso en el exterior; el FDM Ultem 9085, apto hasta 185 °C; y el HP MJF PA12, un material isotrópico y estanco.

A modo de ejemplo expuso un posicionador para luz trasera tradicionalmente mecanizado en aluminio que en Pantur han realizado en mediante FDM con material ABS, con un plazo de entrega de cinco días y logrando reducir el peso de la pieza en un 72%, además de un coste hasta un 58% inferior que mediante el mecanizado. En este sentido, Astort comentó que “para la impresión de utillaje no usan SLA porque no es necesario que el resultado sea visualmente óptimo, pero en cambio, sí debe ser resistente. El sinterizado láser ofrece muy buenos acabados, perfecto para prototipos, pero en cambio es menos resistente, por lo que no es una opción para fabricar utillajes”. Asimismo, el responsable comercial de Pantur afirmó que “es un error pensar que el ahorro de costes entre mecanizar herramienta e imprimirla ahora en 3D es directo. Es necesario un rediseño, reducir el material a utilizar, repensarla… y sólo así se logra este ahorro en la fase de producción. Este es el trabajo de las ingenierías especializadas”.

Cerró la jornada una mesa redonda donde los ponentes pudieron dar algunas respuestas a las inquietudes de los presentes. Por ejemplo, ¿cuál es la mejor manera de introducirse en el mundo de la impresión 3D? Desde Emes3D lo tienen claro “abrir directamente un departamento de 3D con un equipo técnico responsable, probar e investigar”. Desde Pantur eran un poco más conservadores: “para empezar subcontratar el servicio. Pero luego lanzarse sin reparos”.

Los invitados quisieron también saber ¿qué no se puede hacer aún con la fabricación aditiva?, ¿cuáles son los escollos actuales que debe resolver esta tecnología todavía? A lo que los expertos coincidieron: la posibilidad de imprimir piezas de mayor tamaño, la necesidad de trabajar con materiales más diversos, mejorar los softwares de diseño. Como expuso el representante de Leitat: “Existen muchos programas especializados en aditiva, pero muchos todavía trabajan con los sistemas tradicionales”. “O incluso es necesario usar dos o tres software para una pieza muy compleja”, añadían desde HP.

En resumen, han sido 6 jornadas que no han dejado nadie indiferente y que sin duda habrán puesto el gusanillo de probar con la impresión 3D a la mayoría de empresas asistentes, a tenor del interés mostrado en cada uno de los encuentros.