Entrevista a Jordi Balagué, director de Operaciones en Manain

Manain cuenta con casi 20 años de experiencia en el sector de la venta y alquiler de maquinaria de elevación y construcción. En los últimos años ha experimentado un fuerte crecimiento en facturación de venta de máquina nueva y seminueva, además de incrementar su plantilla hasta los 50 trabajadores.

Entrevistamos a su director de operaciones, Jordi Balagué, quien cuenta con una larga experiencia en el desarrollo de equipos humanos. Su formación en el Master Internacional de Lean Manufacturing (mejora continua) le ha llevado a liderar proyectos en multinacionales de sectores muy diversos. Su misión en Manain es la de llevar a la empresa, a nivel operativo, hacia un crecimiento sostenido y racionalizado.

¿Cómo valoraría la experiencia en este año y medio que lleva como director de Operaciones en Manain?

Sin duda muy gratificante. Estamos construyendo un proyecto muy motivador y atractivo por varias razones. Por una parte, por el impacto que tiene cada acción que llevamos a cabo con el equipo. En empresas de tamaño mediano, como lo es Manain, la relación entre acción e impacto es mucho más elevada respecto a grandes corporaciones. Este tipo de proyectos tienen mucha más visibilidad.

Y por otra parte, valoro mucho la confianza depositada por parte del equipo de Dirección. Desde el inicio del proyecto se ha creído en él, y esto se aprecia en el momento que se da una mayor autonomía para desarrollar tareas multidisciplinares. Un ejemplo es el apoyo que he podido dar al departamento de RRHH con planes de desarrollo para el equipo de taller, en la selección de personal o en actividades de teambuilding.

¿De qué logro se siente especialmente orgulloso?

Me siento orgulloso de la evolución que ha hecho todo el equipo de taller. La innovación en el taller es uno de los pilares clave del crecimiento de Manain en el equipo de técnicos y mecánicos. Cabe destacar cómo se ha apostado por la promoción interna en cuanto a la dirección del equipo de taller. El liderazgo de las personas ha evolucionado hacia la empatía. Y esto ha repercutido positivamente en muchísimos aspectos.

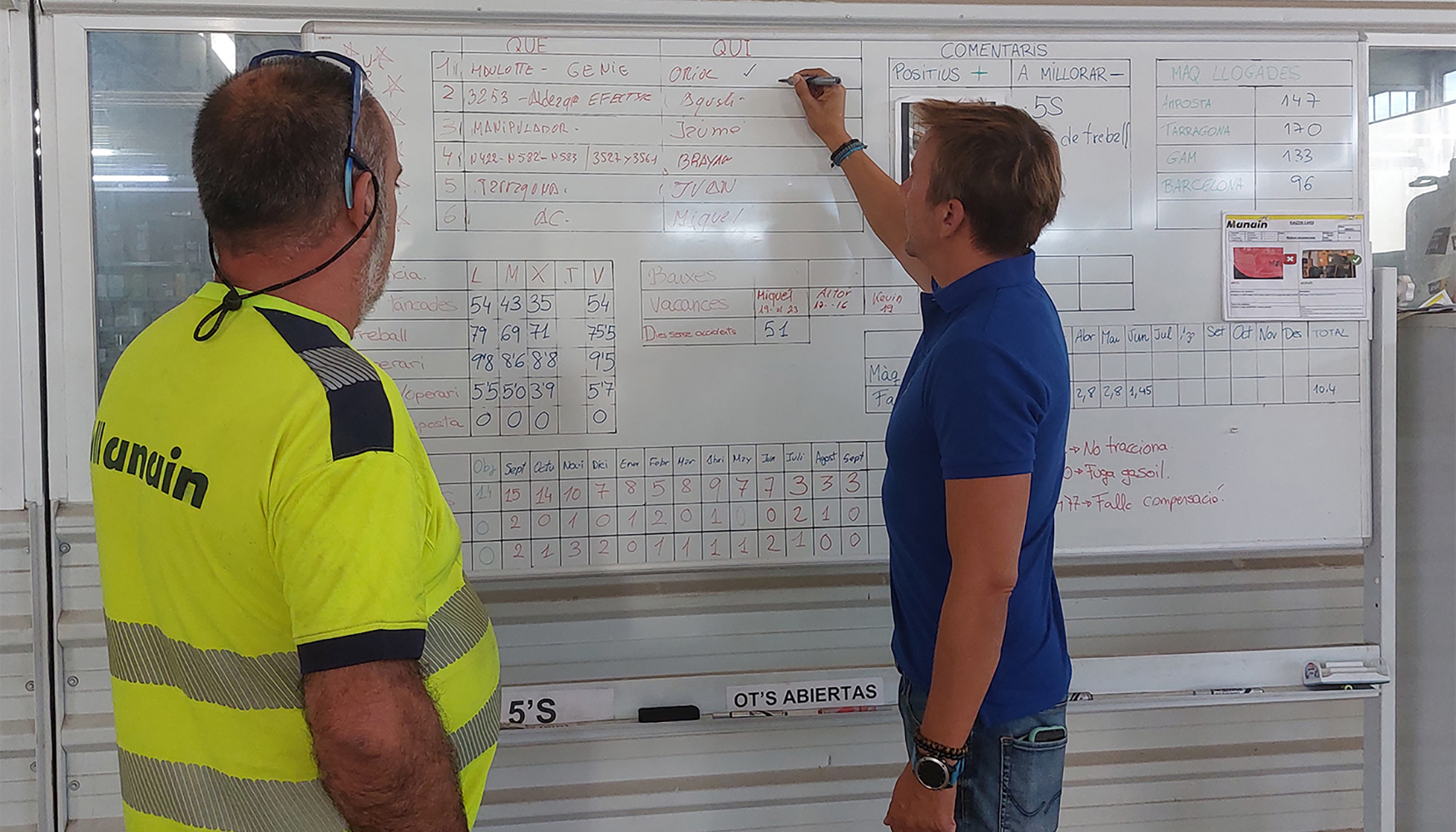

A nivel de metodología, estoy muy satisfecho de la implantación que se está realizando del proyecto de las 5’s. Se trata de un proyecto muy transversal y tangible, donde se está tomando mucha conciencia de la importancia de las metodologías de trabajo.

¿En qué proyectos se está centrando actualmente en el área de taller?

Desde hace unos meses, hemos empezado a aplicar metodologías novedosas que normalmente se aplican a grandes corporaciones. Por ejemplo, aplicamos herramientas de Lean Manufacturing (mejora continua) en las operaciones de alquiler, venta y restauración para aumentar la productividad y mejorar la eficiencia. Algunas de ellas son las 5’s (una metodología japonesa de orden y limpieza para mejorar la eficiencia en los puestos de trabajo), el SMED (reducir los tiempos en procesos repetitivos) o la estandarización de procesos.

El objetivo de implantar estas nuevas metodologías es ofrecer un servicio de más calidad al cliente. No hay que olvidar que, en nuestro sector, la gran parte de los problemas técnicos vienen derivados por una falta de prevención en el mantenimiento de la maquinaria, o en un enfoque erróneo en la revisión de la maquinaria.

Esta necesidad viene marcada también por la apertura de la nueva delegación en Barcelona. La estructura crece, y si queremos mantener la filosofía Manain, hay que evolucionar y adaptar el método de trabajo para seguir ofreciendo un buen servicio de alquiler y venta de maquinaria.

¿Cuál es el balance después de la implementación de estas nuevas metodologías de trabajo?

Los principales resultados se han notado ya desde el primer mes de implementación. Estamos muy satisfechos. Más allá de haber reducido el número de incidencias y averías, hemos mejorado la calidad del servicio de atención al cliente, disminuyendo en un gran porcentaje el tiempo de respuesta de resolución de incidencias. También hemos mejorado el tiempo de restauración de maquinaria, así como la calidad de los acabados.

¿Cómo están trabajando desde Manain los numerosos retos que están influyendo en las operaciones de las empresas: suministro de equipamiento, aumento de precios, coste energético…?

A nivel operativo de Manain, lo que está impactando más son los plazos de entrega en los recambios y el aumento de precios en general. Hay una tendencia de proveedores en priorizar recambios de productos nuevos, y en cierto modo nos limita la agilidad por encontrar recambios a nivel de taller. Esto sumado a que trabajamos con multimarca, con muchas referencias de productos y que los recambios no suelen ser estándares, dificulta el estocaje de recambios.

En cuanto al aumento del coste energético no lo estamos notando tanto. Por suerte, el año pasado se decidió hacer una inversión en energía solar y ahora mismo nos está ayudando a sufragar el elevado coste de la electricidad.

Hay un tema clave para nuestras empresas: la captación y retención de talento. ¿Cómo están trabajando, por ejemplo, la formación interna?

Después de casi 20 años en el sector nos hemos dado cuenta de que debemos apostar por liderar el área técnica desde la experiencia y el conocimiento. Tenemos la suerte de contar con mecánicos con una base muy sólida. Algunos de ellos llevan más de 18 años en Manain, y otros con un largo recorrido y experiencia dentro del sector de la elevación. Además de incorporar nuevo talento que vamos a ir formando. Estamos convencidos que todos ellos pueden aportar muchísimo en esta nueva etapa de Manain. De modo que vamos a apostar muy fuerte en formar a nuestro equipo técnico. Queremos crear cantera. Para ello estamos en contacto con diferentes centros de formación de cada zona (delegación) para colaborar de forma estrecha en profesionalizar a los futuros trabajadores.

Mucho se habla de relevos generacionales y de apostar por el nuevo talento pero cuando nos encontramos con un sector tan joven y pequeño no es fácil encontrar mecánicos especializados en electromecánica de plataformas elevadoras. Las empresas del sector tienen un reto: apostar por planes de formación internos que permitan hacer crecer a los equipos técnicos tanto profesional como personalmente.

Si no estoy mal informado, desde su departamento también se gestiona el reacondicionamiento de máquinas. ¿Está cogiendo cada vez más peso esta actividad? ¿Se ha implementado alguna mejora en esta área?

En el proceso de restauración de maquinaria ya dimos un gran salto hace un par de años con el cambio de instalaciones. Desde entonces, hemos ido introduciendo mejoras en diferentes procesos para optimizar nuestra técnica. Cualquier cambio requiere una revisión continua y readaptación en caso de desviación. En este sentido hemos iniciado un proyecto de mejora donde analizamos todos los tiempos de restauración para crear nuevos estándares mejorados.

Por último y como resumen, ¿qué espera para los próximos meses?

Nuestra intención es consolidar los diferentes proyectos que tenemos en marcha en el área de taller y mejorar aquellos que ya están afianzados. Vamos a seguir trabajando en las 5’s. Se trata de un proyecto a largo plazo (2-3 años vista) y hay que consolidarlo. Nuestro objetivo es también la mejora. Hemos introducido herramientas que nos ayudarán a mejorar la eficiencia en diferentes áreas de taller: en cuanto a eficiencia logística y de la gestión de compras de recambios. Y por supuesto, estar preparados para los nuevos retos que nos podamos encontrar en cuanto abastecimiento del mercado.