Avantatges de les mesures en línia

Ona Wesstrom, Industry Manager Alimentació i Begudes; Ferran Martínez, Product Manager d'Analítica; i Oliver Reher, Product Manager de Cabal (Endress+Hauser)

06/09/2013Avui dia, els directors de les plantes d'alimentació s'enfronten a molts reptes al mateix temps que han d'assegurar la qualitat del producte. Depenent del producte, s'han de complir els requisits de la FDA (Food and Drug Administration), de la Unió Europea i d'altres acrònims com per exemple cGMP, GFSI, ISO, HACCP, SQF, SID, etc. Aquestes regulacions especifiquen cuales són els ingredients a utilitzar, els reactius específics, els processos a seguir i les condicions sanitàries.

Els directors de planta també han de complir amb les expectatives del consumidor, mantenint les propietats del producte i garantint un bon sabor o la textura correcta. Per exemple, el valor de pH en certs productes és crític, ja que aquest pot afectar al sabor del producte, així com a la pròpia seguretat.

A part dels requisits obvis de seguretat alimentària i qualitat de producte, altres objectius que el director de planta ha d'aconseguir són:

- Detecció de pèrdues de producte

- Control de les matèries primeres

- Reducció del consum energètic com per exemple, el consum d'aigua

- Necessitat d'operadors i personal de manteniment qualificat

- Necessitat de reduir els pressupostos en manteniment i operació

- Preparar i controlar la documentació necessària per a auditories internes i externes

Anàlisi de laboratori.

Actualment, la indústria alimentària confia en les anàlisis de laboratori de mostres preses de forma manual per assegurar la qualitat del producte en diferents punts del procés. Els tècnics de laboratori prenen mostres de forma periòdica que són enviades en la major brevetat al laboratori per procedir a un ràpid ánalisis.

Quan el personal de planta rep els resultats, poden procedir a realitzar els ajustos i correccions necessàries per millorar el control del seu procés, o realitzen el manteniment requerit. El principal problema d'actuar segons les mesures de laboratori, és que aquestes no es realitzen en temps real, requereixen un temps d'espera i poden provocar errors manuals. Si necessitem 30 minuts per prendre una mostra i analitzar-la, els resultats obtinguts són representatius del procés fa 30 minuts, no del procés actual. Això pot repercutir en un lot en mal estat.

En el cas de les mesures en línia, és possible detectar una variació sobtada del procés, permetent una ràpida acció correctiva i salvant així el lot.

En aquest article, mostrarem alguns exemples d'instrumentació que pot utilitzar per al control de qualitat en línia com a complement o substitució de les seves mesures de laboratori, permetent així correccions immediates del procés i automatitzant els controls de qualitat del producte.

Analitzadors en línia

Els analitzadors en línia no encaixen en totes les mesures analítiques de la indústria alimentària, però sí que es poden aplicar en moltes de les mesures més comunes de laboratori. La taula número 1 mostra un llistat de les mesures típiques realitzades amb aquest tipus d'instruments.

Taula 1: Mesures d'analítica en línia

- Cabal màssic per a un correcte control de receptes

- Densitat, Brix, Plat, Baumé, ˚SAL, grau de fermentació

- % concentració (sòlids, alcohol, etc.)

- pH (mitjançant sensors sense vidre)

- Viscositat

- Conductivitat

- Oxigen dissolt

- Clor

- Turbidez

- Color

- Gravetat específica

Caudalímetro coriolis instal·lat en un bypass, com el Promass I d'Endress+Hauser, per a la mesura de viscositat d'una massa.

L'ús d'analitzadors en línia ajuda a optimitzar processos. Per exemple, la quantitat de desinfectant utilitzada en un hydro cooker per a menjar enllaunat ha de ser estrictament contralada per complir els requisits de la seguretat alimentària, ja que un dosatge excessiu pot provocar la corrosió i el desaprofitament dels reactius, mentre que un dosatge insuficient pot comprometre la seguretat alimentària. En una planta que prèviament supervisava la quantitat de desinfectant prenent mostres manuals i realitzant mesurades de laboratori, es van instal·lar mesures en línia de clor lliure, pH i conductivitat per al desinfectant. Les mesures en temps real van suposar un estalvi anual de 10.000 € en desinfectant en solucionar el problema del dosatge. Aquestes mesures també van permetre al sistema d'automatització afegir aigua d'aportació basant-se en els valors mesurats, estalviant així en energia calorífica i consum d'aigua, i generant menys aigües residuals. Gràcies a les mesures en línia, ja no era necessari manar a un tècnic de laboratori dues vegades per hora a recollir mostra a procés. El resultat final és una tornada de la inversió en 7 mesos. Trobem un exemple similar de com els analitzadors en línia poden reduir les despeses en una fàbrica de formatge que realitza cinc CIPs per dia. Els reactius suposaven un cost d'1.350 € per cada bidó de 113 litres i la planta utilitzava de 3 a 4 bidons per mes. La planta va instal·lar un sensor OUSAF11 per a la detecció de fases. Mitjançant llum UV i NIR, el sensor pot detectar les fugides de producte, els canvis de fase i realitzar mesures de turbidez o sòlids suspesos. Detectant la separació de fases entre sèrum, aigua i detergent CIP, els tècnics de planta podien determinar quan l'esbandida i el CIP havien finalitzat, en comptes de dependre de les mesures de laboratori o d'actuar per temps. Gràcies a aquest control, cada cicle de neteja CIP va ser reduït en 15 minuts i la planta estalvio un 32% en agents de neteja. L'estalvi va ser de 4.000 € els 3 primers mesos, només en reactius, això sense explicar els estalvis en energia i aigua utilitzada. La planta també va guanyar en disponibilitat dels equips de producció, fins a 1 hora addicional per dia. Per descomptat, els analitzadors en línia no són alguna cosa nou. Moltes d'aquestes mesures fa anys que s'utilitzen en el control de procés. La principal novetat és la seva major fiabilitat, igual que les seves noves característiques i capacitats:

Fiabilitat millorada:

Les experiències al món industrial amb els analitzadors són molt diverses. Intentar aplicar analitzadors de laboratori directament en el procés ha comportat algunes decepcions. Neteges industrials agressives, elevades temperatures, agents químics corrosius i altres factors ambientals sovint han provocat la fallada dels equips i manteniments complicats. Aquests problemes han estat solucionats redissenyant des de zero els analitzadors i altres equips per a mesures en línia.

Integració sense fissures:

Tradicionalment, els instruments disposaven de comunicació analògica amb una única sortida 4-20 dt.. Avui, la possibilitat de comunicacions digitals com EtherNet/IP, Profibus, Foundation Fieldbus i Hart fa que la integració de l'equip sigui molt més senzilla. Per exemple, un caudalímetro Coriolis mesura el cabal màssic, cabal volumètric, densitat, viscositat i temperatura de procés juntament amb dades de diagnòstic a través de comunicacions digitals. Aquests protocols digitals també ajuden a millorar l'exactitud de l'equip, eliminant les conversions A/D i les pèrdues de resolució del senyal de transmissió en un senyal analògic 4-20 dt..

Calibratges més senzills:

Amb els avanços de la tecnologia digital dels sensors, avui dia el laboratori pot prendre la responsabilitat dels calibratges de les mesures dels equips destinats al control de qualitat en línia. Un exemple: en el passat, per calibrar un elèctrode de pH era necessari portar tot el material (patrons, solucions de neteja, un nou elèctrode…) al punt d'instal·lació. Avui dia, el calibratge de l'elèctrode es pot realitzar en el laboratori, en condicions controlades i els elèctrodes precalibrados són fàcilment instal·lats de nou en procés. Endress+Hauser Memosens i altres tecnologies similars fan això possible per pH, oxigen dissolt, conductivitat, turbidez, clor i altres paràmetres.

Disseny higiènic:

Una de les limitacions del monitoratge en línia ha estat la falta d'instruments que satisfacin els requisits de disseny higiènic i que siguin resistents a les neteges CIP i SIP. Actualment, la majoria d'equips compleixen amb les normatives EHEDG i 3-A, i estan totalment dissenyats per al seu ús en la indústria alimentària. Un exemple d'això són les mesures de pH que la major part de la gent associa ràpidament amb els sensors de vidre. El vidre representa un gran problema en procés, ja que el sensor es pot trencar i contaminar el producte final. Avui dia existeixen elèctrodes fiables lliures de vidre que compleixen amb els requisits de la indústria alimentària. Caudalímetro coriolis que dóna múltiples mesures de procés. Un únic caudalímetro coriolis pot mesurar diversos paràmetres simultàniament, eliminant la necessitat d'incorporar diferents instruments, i amb la seva alta precisió en la mesura de cabal màssic i de densitat (fins a 0,05% en el cabal màssic i 0,0005 g/cm3 en la densitat) fan al coriolis ideal en moltes aplicacions de control de procés. Sovint, a molts enginyers de procés se'ls passa per alt que, el propi caudalímetro coriolis pot ser un bon element per ser utilitzat com a control de qualitat del producte final. Per exemple, la funció de densitat pot ser utilitzada per mesurar directament graus Brix o Plat, valors que asseguren la qualitat del producte produït. L'opció de viscositat, ofereix una mesura en continu per saber si el producte fabricat està dins d'especificacions.

Una fàbrica alimentària va instal·lar un caudalímetro coriolis en un bypass d'una línia de massa. La massa estava composta per farina, aigua i additius i havia d'aconseguir-se una viscositat adequada per ser enviada a un altre punt del procés. L'estalvi en ingredients, producte rebutjat i augment de qualitat del producte, van fer possible una tornada de la inversió en la instal·lació d'aquest caudalímetro de menys de 6 mesos.

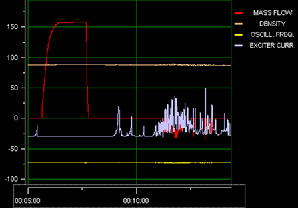

Els diagnòstics de l'instrument verifiquen les mesures realitzades alertant a l'operador de condicions de procés no habituals. Per exemple, la presència d'aire pot provocar problemes en el procés. Un operador necessita saber si hi ha presència d'aire perquè és una indicació d'una mala estanqueïtat d'una junta, o bé cavitació en una bomba, perquè l'aire pot afectar a la qualitat final del producte. Un caudalímetro coriolis no funciona bé amb gran quantitat d'aire, i el seu diagnòstic ha de detectar aquest efecte. En un caudalímetro coriolis d'Endress+Hauser, el diagnòstic ha de verificar que els tubs oscil·len a una freqüència de treball correcta indicant que no hi ha aire. En cas de presència d'aire el diagnòstic ha de canviar i indicar-ho.

La mateixa funció pot utilitzar-se per augmentar la precisió quan es parteix de canonada buida de producte de procés. El sistema de control pot utilitzar la informació del diagnòstic per actuar sobre la vàlvula de control aigües a baix de l'instrument per augmentar la contrapresión i eliminar l'aire inicial, i després gra

Els diagnòstics en un caudalímetro coriolis poden determinar la presència d'aire en un líquid (línia porpra en el gràfic). Aquesta dada pot utilitzar-se com a alarma d'operador.

Com començar

El primer pas hauria de ser avaluar totes les mesures que es realitzen en laboratori i determinar quins poden ser substituïdes per instrumentació de procés. L'objectiu és ajudar al laboratori en les mesures crítiques de qualitat, perquè les lectures obtingudes per la instrumentació es realitzen en continu. Consideracions a tenir en compte:

- Quant temps s'inverteix a prendre mostres?

- Quant temps s'empra a analitzar les mostres?

- Quant personal s'ocupa en aquestes labors?

- Quant temps transcorre en la detecció d'un problema en el procés?

- Quin efecte té sobre els costos de producció aquesta demora?

L'aplicació esmentada anteriorment de l'hydro cooker, és un bon exemple de l'estalvi de temps en la presa de mostres, i l'estalvi de producte químic, en realitzar aquestes mesures d'anàlisis en continu. La segona pregunta que podríem fer-nos és: quina instrumentació ens va a aportar realment millores en un procés en particular?

Per exemple, la mesura d'oxigen dissolt en una cervecera, vins o sucs ajuda a minimitzar l'oxidació del producte. La mesura de graus Brix en una salsa de tomàquet, pot ajudar-nos a determinar la quantitat de tomàquet a addicionar. La mesura de viscositat en una massa ajuda a determinar la quantitat exacta de farina i aigua que ha de barrejar-se.

Les mesures en continu amb analitzadors, no poden substituir el treball de laboratori en una indústria alimentària, no obstant això aquesta instrumentació pot augmentar l'eficàcia i rapidesa de la informació necessària en el control del procés, optimitzant la qualitat del producte final.