El uso de piezas originales en los sistemas de aire comprimido

A primera vista, parece claro. El uso de un componente genérico de repuesto o mantenimiento para el compresor permite ahorrar costes. Sin embargo, esta alternativa aparentemente más asequible puede convertirse rápidamente en un pozo sin fondo. Según palabras del experto en aire comprimido de la empresa Boge de Bielefeld, solo el uso de componentes originales comprobados y homologados por el fabricante garantiza un funcionamiento óptimo del sistema de aire comprimido. De hecho, es así como se logran realmente los intervalos de mantenimiento predeterminados por el fabricante para la instalación y se aumenta su vida útil y su fiabilidad. El consumo de energía también se mantiene en un nivel bajo y constante. Al fin y al cabo, los costes energéticos representan aproximadamente una cuarta parte de los costes totales de todo el ciclo de vida de un compresor.

La adquisición, el mantenimiento y las piezas de repuesto para un sistema de aire comprimido apenas repercuten económicamente en comparación con sus costes energéticos. Este es el motivo por el que el experto en aire comprimido de Boge declara que la eficiencia energética es la máxima prioridad, pues esta solo está garantizada si todos los componentes están perfectamente sintonizados entre sí y se sustituyen o someten a mantenimiento de forma periódica. Si las piezas de repuesto y de desgaste no cumplen las especificaciones del fabricante, aumenta el consumo de energía, disminuye el caudal e incluso se producen daños en los equipos. Así pues, este riesgo debe tenerse en cuenta, por ejemplo, a la hora de seleccionar un separador de aceite, un filtro de aire o aceite o un aceite para un compresor.

Mejor el original: filtros, separadores de aceite y aceites

Los aceites de los compresores lubricados desempeñan funciones muy importantes. Así, refrigeran los componentes del condensador, obturan la ranura entre los motores o los pistones y los cilindros, eliminan los depósitos y lubrican los componentes para reducir el desgaste. Los usuarios deben mantener indefectiblemente los intervalos de cambio recomendados por el fabricante, que varían en gran medida en función del tipo de aceite y de las condiciones del entorno. De lo contrario, existe la posibilidad de que se acumulen depósitos de lodo de aceite, así como de que se forme óxido y, con ello, corrosión, lo que a su vez puede obstruir los filtros y las válvulas.

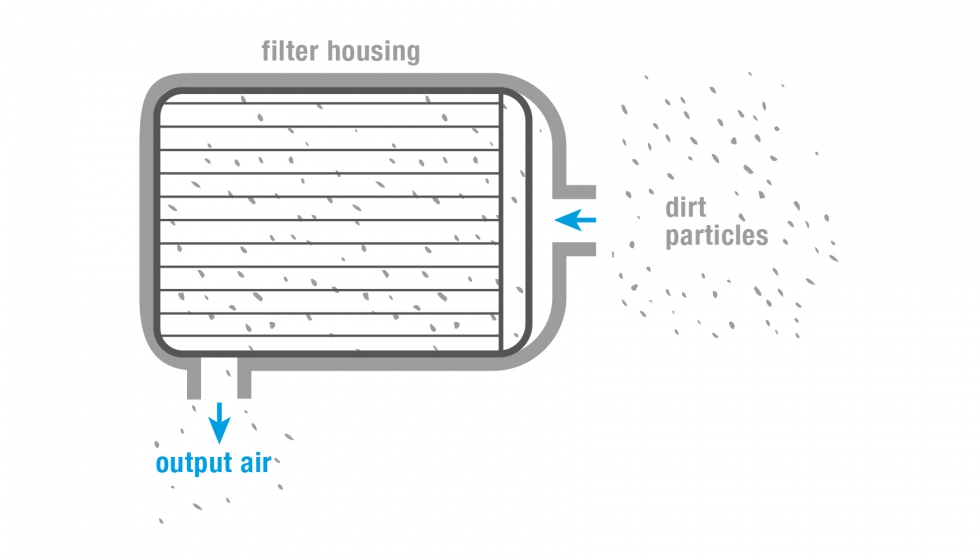

Otros factores importantes son la calidad del material filtrante y la sustitución periódica. El filtro de aceite elimina las partículas de suciedad y los restos de fricción que ha absorbido el aceite. Si está colmatado por la presencia de una suciedad excesiva, la válvula de derivación se abre para alimentar la etapa de compactación con más aceite. No obstante, al hacerlo, también llegan partículas perjudiciales al circuito de aceite.

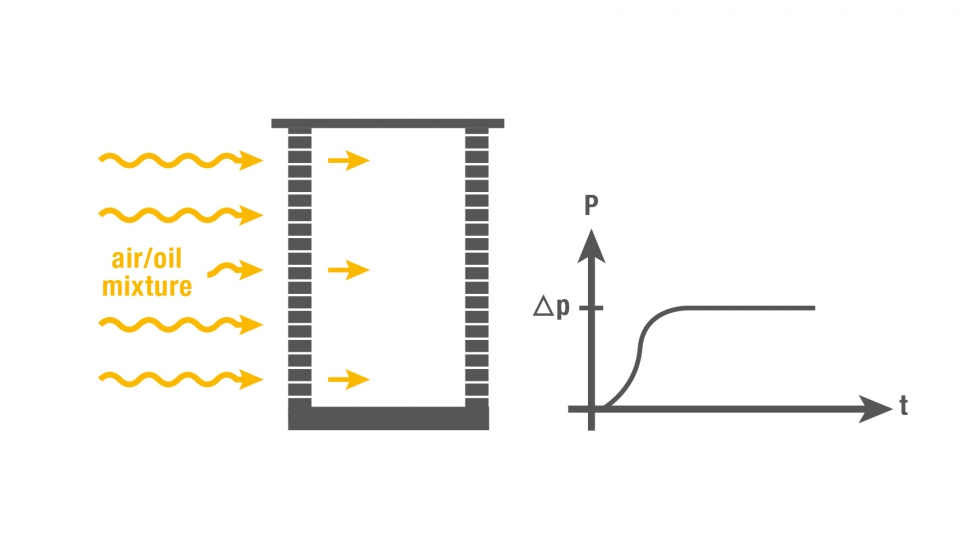

La selección del material filtrante también es un elemento decisivo en el separador de aceite. Si el material filtrante es demasiado espeso, cuando la tasa de separación es muy alta, también aumentan las pérdidas de carga. De este modo, una presión diferencial adicional de 1 bar se traduce en un aumento del 6% en los costes energéticos. Si, por el contrario, el material filtrante es demasiado delgado, la separación es muy débil y la transferencia de aceite hacia la red de aire comprimido es demasiado alta.

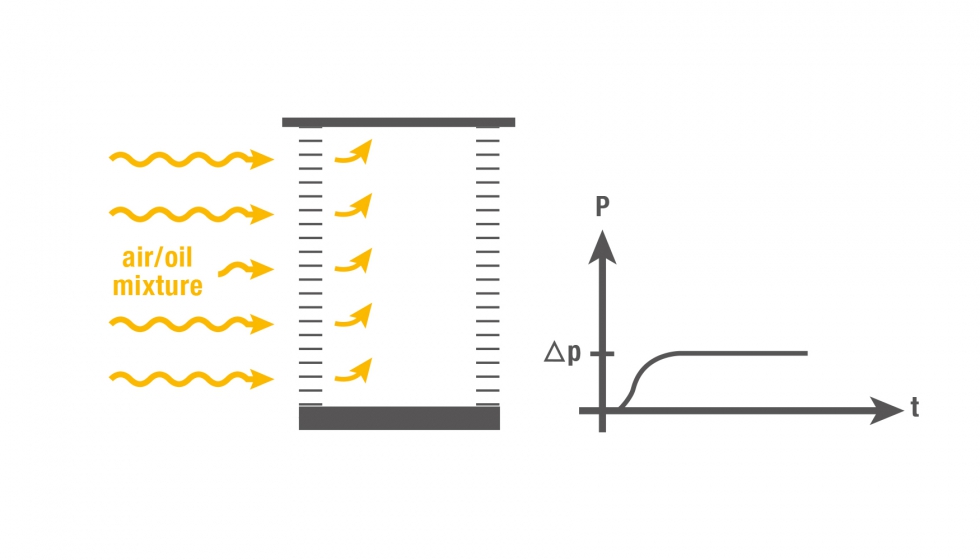

El filtro de aire del sistema de aire comprimido mantiene las partículas, los polvos y el polen del aire ambiente alejados del condensador donde, entre otros, pueden ocasionar daños en los motores y los rodamientos. Las piezas originales con material filtrante de alta calidad absorben una gran cantidad de suciedad y poseen una presión diferencial baja y constante. Esto se debe a que, en el filtro de aspiración, una presión diferencial de 0,1 bar disminuye el caudal del compresor en hasta un 8%.

Boge dispone de una nueva documentación técnica en la que describe todo lo que se debe saber sobre los componentes originales.