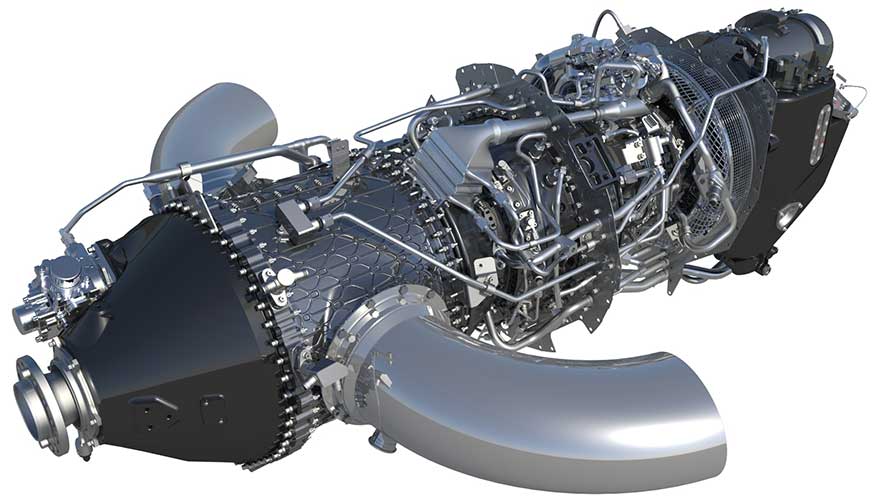

Catalyst es el primer motor de su categoría que cuenta con el sistema FADEC, que controla tanto el motor como la hélice

Un ingeniero aeronáutico español será el jefe técnico del nuevo turbohélice GE Catalyst 100 % europeo

El ingeniero Jesús López Ruiz, con menos de 40 años, cuenta con una dilatada experiencia en el campo de la propulsión aeronáutica y será el responsable en Avio Aero (empresa de GE Aviation) del desarrollo de uno de los proyectos más importantes de la industria aeronáutica europea.

El turbohélice de GE Aviation es resultado de una inversión total de 400 millones de dólares, y, actualmente, se encuentra en una fase avanzada de desarrollo y certificación. Este proyecto ha sido diseñado y desarrollado completamente en Europa, con tecnologías exclusivamente europeas y, en su fase de producción contará con la contribución de 6 países europeos, incluido España.

La gestión de la función de integración es especialmente delicada y requiere una sólida formación técnica, y López Ruiz, con más de diez años de experiencia en el campo de la propulsión aeronáutica avanzada, será el encargado de supervisar la adaptación de la versión estándar del propulsor Catalyst, diseñado desde cero, a todas las posibles necesidades de los futuros clientes militares, con especial atención a las aeronaves no tripuladas, los entrenadores y el transporte ligero. El nuevo turbohélice se presta a una amplia variedad de usos y ha sido diseñado para satisfacer las necesidades de los mercados civil y militar.

El motor, que es también producto de la amplia contribución a la ingeniería de Avio Aero, destaca en su clase de referencia (900 - 1650 caballos) por sus prestaciones, tecnologías y nuevos componentes. Es también de gran importancia su fabricación europea, lo que, además de permitir el crecimiento tecnológico de esta industria en el continente, ofrece otra ventaja competitiva fundamental. la independencia respecto al régimen del ITAR (Reglamento estadounidense sobre el tráfico internacional de armas). De hecho, el motor no está sujeto al control del gobierno de EE UU, donde la variante militar de Catalyst estará sujeta exclusivamente al régimen de exportación italiano.

“El Catalyst es un ejemplo de escuela para un proyecto paneuropeo con tecnología y rendimiento de vanguardia, un reto emocionante al que estoy orgulloso de contribuir y que será una experiencia verdaderamente valiosa para la industria europea, comenta Jesús López Ruiz, jefe técnico de Diseño Preliminar en Avio Aero. Gracias a la colaboración de un socio como Avio Aero, el propulsor ha superado las expectativas más optimistas en cuanto a rendimiento y fiabilidad y presenta las características ideales para algunos de los usos más avanzados, como por ejemplo los relacionados con las aeronaves no tripuladas, para las cuales los factores como la autonomía, la fiabilidad, la capacidad de funcionar a gran altitud durante varias horas y la integración con los sistemas de a bordo son aún más importantes”.

El Catalyst es el primer motor de su categoría que cuenta con el sistema FADEC (Full Authority Digital Engine Control en inglés), que controla tanto el motor como la hélice, lo que permite optimizar el rendimiento en vuelo, reduciendo el consumo de combustible alrededor del 15-20 % en comparación con la media. Esto se realiza mediante un único punto de control, para una experiencia de pilotaje similar a la de un jet, en el que el piloto actúa a través de una única palanca para controlar el empuje del sistema de propulsión. Se trata de una característica de gran importancia para las aeronaves no tripuladas porque el FADEC facilita en gran medida la integración con la aviónica de a bordo.

Otras características nuevas en la clase de potencia del Catalyst es la tecnología aplicada al compresor, con una relación de compresión de 16:1, la más alta de su categoría, que garantiza una alta eficiencia térmica e incluye dos etapas de geometría variable, y los álabes de la turbina refrigerados; elementos que garantizan un mejor rendimiento y una respuesta más robusta a cambios de potencia, con la garantía de calidad que asegura la amplia experiencia de GE Aviation en dichas tecnologías. El motor incorpora también componentes desarrollados mediante fabricación aditiva en las plantas italianas de Avio Aero, una tecnología que permite un ahorro de peso sustancial, simplificando la introducción de componentes de geometría más compleja y, al mismo tiempo, una reducción en el número de componentes. Globalmente, el propulsor cuenta con 98 tecnologías patentadas, lo que demuestra la innovación a la vanguardia tecnológica del programa.

El Catalyst ha acumulado más de 1.650 horas de pruebas con más de 1.000 puestas en marcha y 300 horas de pruebas dedicadas a la integración aviónica y de control. En mayo de 2019 superó las pruebas de altitud hasta los 41 mil pies (12.496 m), en octubre de 2019 completó la primera prueba de certificación y en 2021 concluirá con el proceso de certificación al completo.

En las pruebas, el Catalyst ha demostrado, una excelente capacidad para proporcionar más potencia y rendimiento en altitud, que será incrementada aún más una vez instalado, gracias un diseño de sección frontal reducida que permite una disminución significativa de la resistencia aerodinámica y, por lo tanto, en relación a otros motores en el mercado, un menor consumo de combustible, un aumento del 10 % de la carga útil y aproximadamente 3 horas extra respecto al tiempo de vuelo característico de una misión típica de una UAV.

Avio Aero es una empresa de GE Aviation que opera en el diseño, la producción y el mantenimiento de componentes y sistemas para la aeronáutica civil y militar. Hoy en día, la empresa ofrece a sus clientes soluciones tecnológicas innovadoras para responder rápidamente a los continuos cambios que requiere el mercado: fabricación aditiva y prototipos rápidos, además de tecnologías dedicadas a la producción de transmisiones, turbinas y combustores. La sede de la empresa se encuentra en Rivalta di Torino, donde también está ubicada su mayor planta de producción; otras plantas importantes están en Brindisi y Pomigliano d'Arco (Nápoles), para un total de más de 5.200 empleados en Italia, mientras que en el extranjero tiene una planta de producción en Polonia con más de 600 empleados.