Desarrollo de la cadena de procesos para el conformado de piezas de chapa de aceros de tercera generación

En este estudio se ha analizado en detalle el acero de tercera generación Fortiform 1050 de Arcelor Mittal y se ha generado el conocimiento necesario para el corte, aplanado y posterior estampación en frío de este tipo de aceros, cubriendo así toda la cadena de proceso de transformación de este tipo de chapas. Como resultado, se han desarrollado en primer lugar herramientas para el cálculo de esfuerzos y energías de corte para el procesado de estos aceros. En segundo lugar, se han desarrollado modelos avanzados de simulación que han permitido el dimensionamiento óptimo de máquinas aplanado por rodillos. Por último, se han desarrollado modelos de material y fricción avanzados para la simulación numérica de la estampación en frío de estos aceros.

1. Estado del arte. Aceros de tercera generación

Los aceros de alta resistencia de primera generación presentan límites de conformabilidad reducidos junto con una recuperación elástica elevada y por lo tanto han exigido rediseños de piezas hasta que su aplicabilidad en el chasis ha sido una realidad. Sin embargo, debido a la necesidad de aligerar todavía más el peso del vehículo y reducir su consumo, los aceristas desarrollaron los aceros de segunda generación. Estos aceros, a diferencia de la primera generación que se basaban en una matriz ferrítica, partieron de la hipótesis que consiguiendo estructuras austeníticas mediante el aumento del manganeso posibilitarían aumentar la resistencia de los aceros guardando su capacidad de alargamiento. Sin embargo, estos aceros han tenido un impacto reducido en el sector de la automoción ya que su coste de producción es elevado, principalmente por los aleantes utilizados.

Por todo ello los aceristas han trabajado en la última década en el desarrollo de aceros de tercera generación, que como se puede ver en la siguiente figura se colocan entre los aceros de primera y segunda generación, siempre teniendo como objetivo el coste final de la materia prima.

Para llegar a los procesos actuales para la producción de los aceros de tercera generación todavía a nivel de estudio, se realizaron varias simulaciones usando un modelo compuesto (composite model) para conocer virtualmente el comportamiento de diferentes microestructuras multifase [MAT06, MAT10b, MAT09, MIL69, FRO03, DAV78a, DAV78b]. Partiendo de estos conocimientos, y aunque se han estudiado varias vías para la obtención de los aceros de tercera generación, el proceso Quenching and Partitioning es el más utilizado para la fabricación de bobinas en estas calidades.

Bao Steel, en 2010, presentó por primera vez el proceso productivo llamado Q&P, Quenching and Partitioning. El proceso comienza mediante un austenizado (temperatura AT) seguido de un enfriamiento controlado que baja hasta la temperatura entre Ms y Mf definida como QT, lo cual posibilita la obtención de fracciones controladas de martensita y austenita. Después de este enfriamiento, se emplea un tratamiento térmico cuyo objetivo es pasar parte del carbono de la martensita supersaturada a la austenita, lo cual aporta estabilidad a esta fase. Este tratamiento térmico se realiza en una etapa (1-step) o dos etapas (2-step) con una temperatura definida como PT, partitioning temperature y con un tiempo de exposición controlado, según las propiedades deseadas.

Este proceso, ver figura 1, es utilizado para aceros laminados en frío de bajo espesor. Para los aceros laminados en caliente, no es posible el recalentamiento del formato o el mantenimiento de la temperatura después de un enfriamiento en agua. En estos materiales, el acero es enfriado rápidamente en agua hasta la temperatura QT y el proceso de partitioning se controla mediante la temperatura residual de la chapa una vez bobinada.

![Figura 1. a) Proceso Q&T para aceros laminados en frío y b) para aceros laminados en caliente de gran espesor [SPE11] Figura 1. a) Proceso Q&T para aceros laminados en frío y b) para aceros laminados en caliente de gran espesor [SPE11]](https://img.interempresas.net/fotos/1761651.jpeg)

Existen muy pocos trabajos donde se ha estudiado la procesabilidad de estos aceros para la estampación de piezas de automoción. Por todo ello, el objetivo del estudio ha sido realizar una caracterización avanzada del material Fortiform 1050 de tercera generación fabricado por Arcelor Mittal para posteriormente obtener reglas y modelos numéricos avanzados para el correcto diseño de máquinas de aplanado de bobinas, el cálculo de útiles de corte blanking de formatos y el diseño de troqueles de embutición para estos materiales.

2. Caracterización de material

El material utilizado en este trabajo ha sido el acero de tercera generación de Arcelor Mittal llamado Fortiform 1050 con un espesor de 1,2 mm. El acero, según el acerista, puede sustituir a un acero Dual Phase DP780 lográndose de este modo un ahorro en peso del 20%. Por ello, en todo el trabajo se han comparado los resultados obtenidos con el nuevo acero frente al acero DP780, para así conocer cómo es su procesabilidad frente a un acero conocido industrialmente.

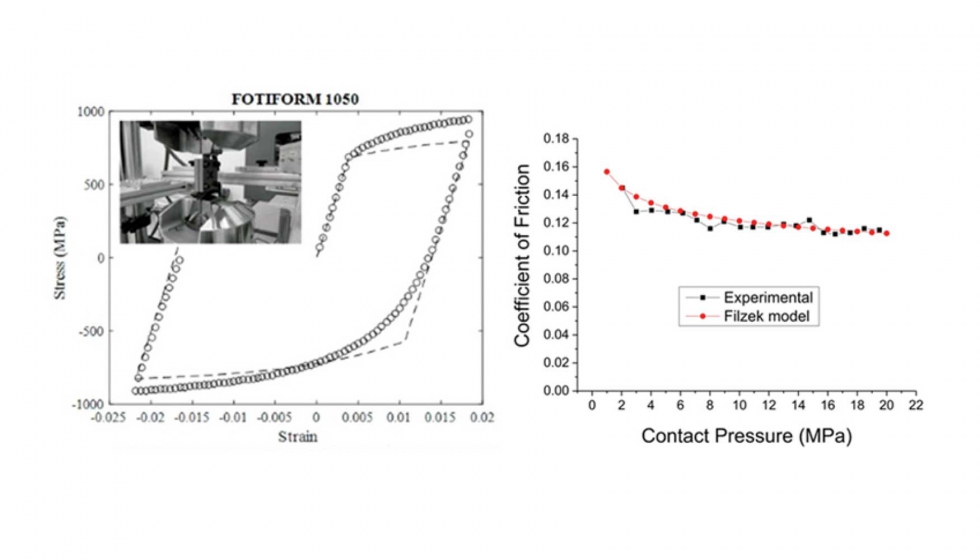

Para la caracterización mecánica, se han llevado a cabo ensayos de tracción relajación siguiendo la metodología descrita en [MEN 15] y ensayos cíclicos de tensióncompresión utilizando las técnicas de caracterización usadas en [SIL 15a]. Por otro lado, se ha realizado una caracterización tribológica utilizando el ensayo strip drawing test para calcular el coeficiente de fricción entre chapa y matrices usando varias presiones de contacto según se explica en [GIL 16]. Los resultados obtenidos se muestran en la figura 3 y figura 4. Estos resultados han sido utilizados posteriormente para la realización de las simulaciones numéricas de aplanado, los cálculos de esfuerzos de corte y modelizar el proceso de embutición en prensa.

Figura 2. Endurecimiento cinemático. Figura 3. Coeficiente de fricción.

3. Aplanado de aceros de tercera generación

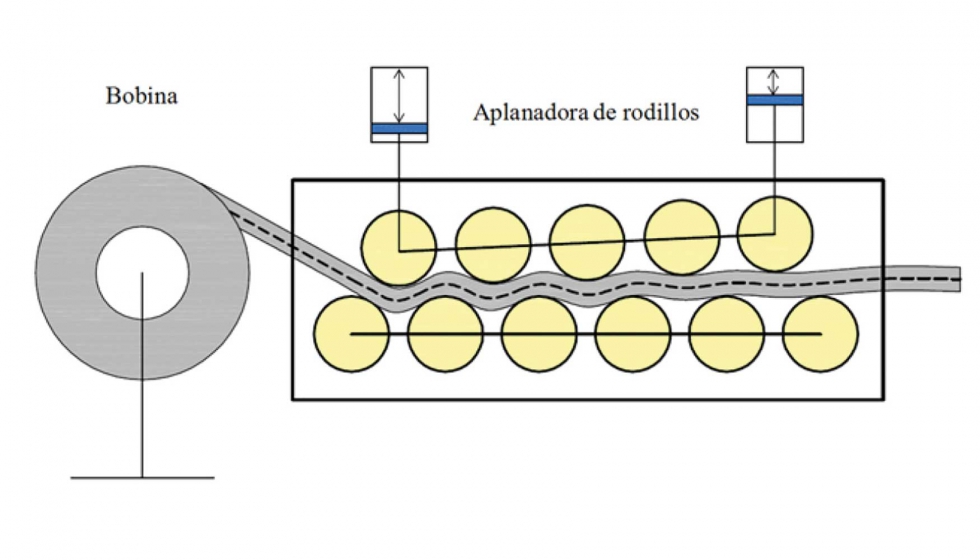

Una máquina aplanadora de rodillos está formada por dos hileras de rodillos. La hilera superior está diseñada con una inclinación que provoca que la deformación inducida por los primeros rodillos sea elevada y que esta vaya decreciendo a medida que se avanza hacia los últimos rodillos. La chapa se dobla entre los rodillos alternativamente provocando que las fibras de la superficie estén sometidas a esfuerzos de tracción y compresión cíclicamente (figura 4).

En función del proceso al que se vaya a destinar la chapa después de su aplanado, se exigen distintos niveles de plastificación del espesor. Por ejemplo, las chapas que después van a ser estampadas no requieren de un nivel de planitud elevado y un porcentaje de plastificación entre un 60-70% generalmente resulta suficiente; mientras que en procesos como un corte por láser donde el nivel de planitud y distensionado requerido exige plastificaciones de entorno al 80% de su espesor En este trabajo, se ha desarrollado un modelo numérico 2D usando el software MSC Marc. El valor de la penetración de los rodillos se ha definido para obtener una plastificación en el espesor del 75%. La fricción utilizada ha sido de 0,14 según lo observado en el trabajo [SIL 15b]. El objetivo del trabajo ha sido conocer la diferencia que existe entre el empleo de modelos de endurecimiento de material isótropos y cinemáticos para así poder seleccionar el más idóneo y tener la capacidad de calcular parámetros de proceso virtualmente y garantizar un buen diseño de las máquinas aplanadoras, en este caso siendo la empresa usuaria Fagor Arrasate.

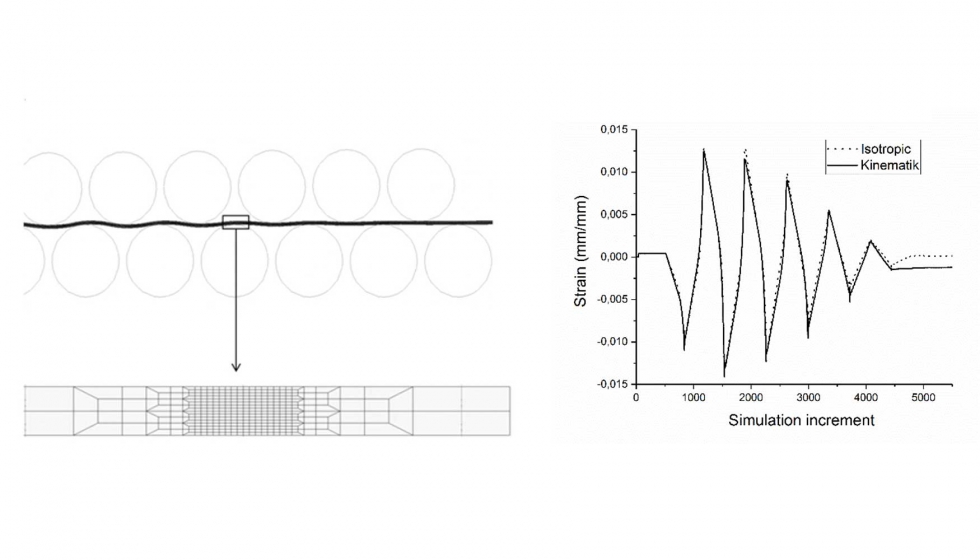

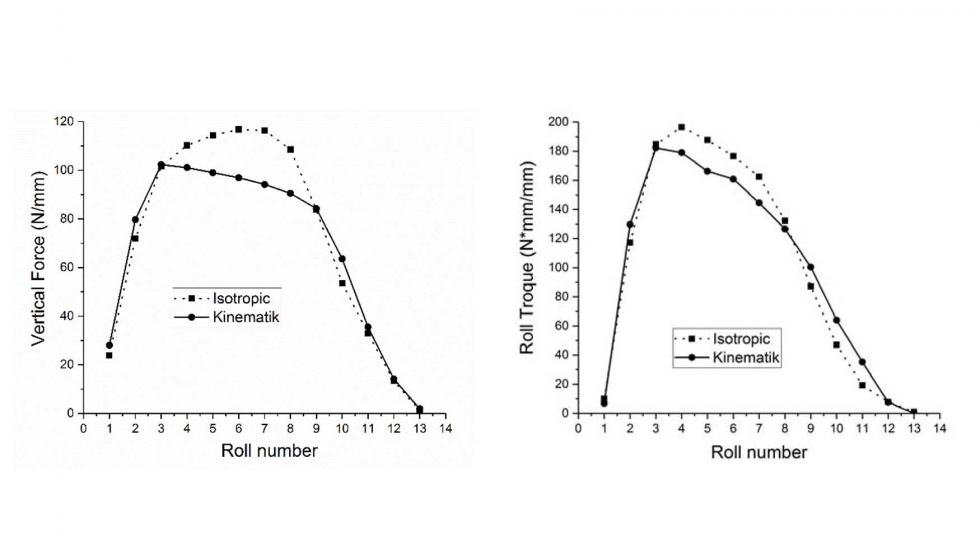

El modelo numérico desarrollado y la deformación conseguida en un nodo situado en la piel del acero al pasar por la máquina aplanadora se muestran en la figura 5. En la figura 6 se han graficado la fuerza vertical y el par consumido en cada rodillo para los

dos modelos de material.

Se han obtenido valores ligeramente superiores de deformación con el modelo de endurecimiento isotrópico respecto al mixto. A mayor endurecimiento del material, lo cual se obtiene mediante el uso del modelo isotrópico, menor es el abrazamiento de la chapa en el rodillo y el radio de curvatura. Pese a la ligera diferencia en deformación con ambos modelos, la plastificación máxima alcanzada durante el proceso es muy similar en ambos casos: 76,9 % de espesor plastificado en el caso del modelo mixto y 76,6 % de plastificación para el caso del modelo isotrópico. Dicho valor de plastificación máxima se alcanza en el cuarto rodillo. Este valor tiene una gran importancia ya que es frecuentemente usado en industria para indicar la calidad de aplanado.

En cuanto a las fuerzas en los rodillos, se aprecia claramente como el modelo isotrópico sobre estima las fuerzas verticales en los rodillos ya que asume que el material está continuamente endureciéndose en cada ciclo. El valor de fuerza total es un 6% superior al valor predicho por el modelo mixto. El error máximo es obtenido en el séptimo rodillo, siendo en este rodillo la fuerza un 23% superior con el modelo isotrópico que con el mixto. En relación a los pares obtenidos, el resultado es comparable a los valores de fuerza. El par total es bastante similar con los dos modelos y sólo el modelo isotrópico predice un valor de par un 2% superior. Analizando el par individual en los rodillos, las máximas diferencias se obtienen en los rodillos 4 y 5, donde el modelo isotrópico predice un 10 y 13% más de par.

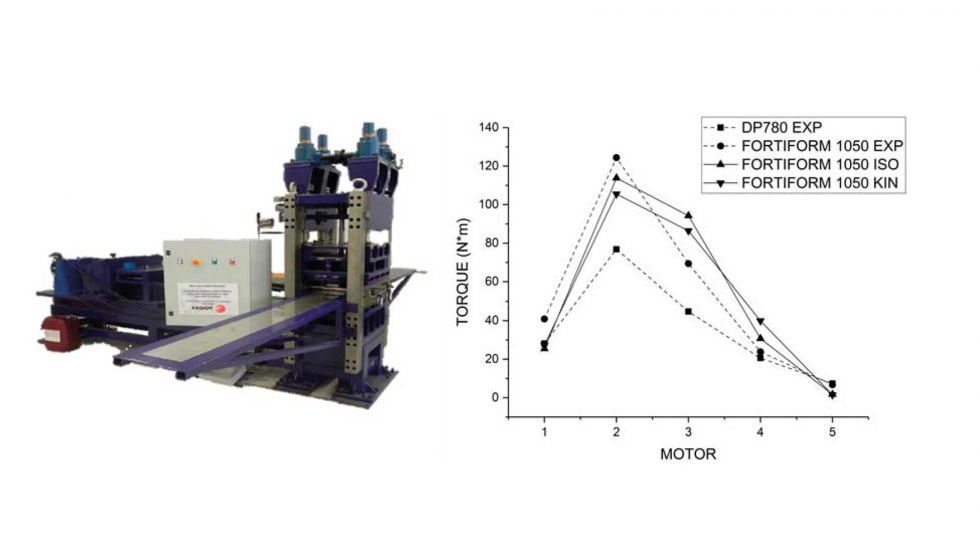

Finalmente, se han llevado a cabo ensayos experimentales utilizando los dos materiales mencionados procesándolos en una aplanadora prototipo capaz de medir el par de los rodillos a través de cinco motores. La comparativa se muestra en la siguiente figura.

Figura 8 (izq.): Aplanadora prototipo. Figura 9 (dcha.): Par experimental y numérico.

4. Corte de aceros de tercera generación

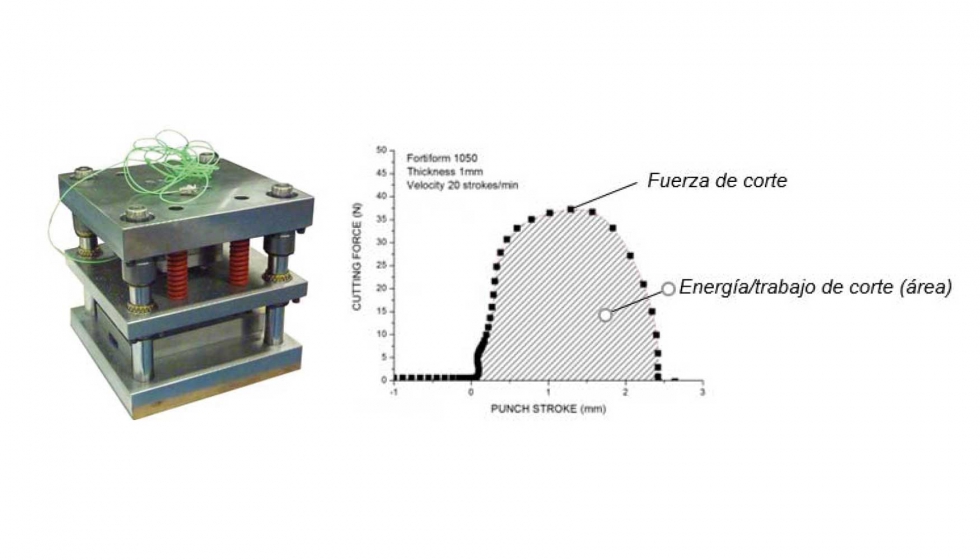

Con el objetivo de obtener reglas para el cálculo de esfuerzos de corte se ha diseñado y fabricado un útil sensorizado de corte capaz de monitorizar el esfuerzo de

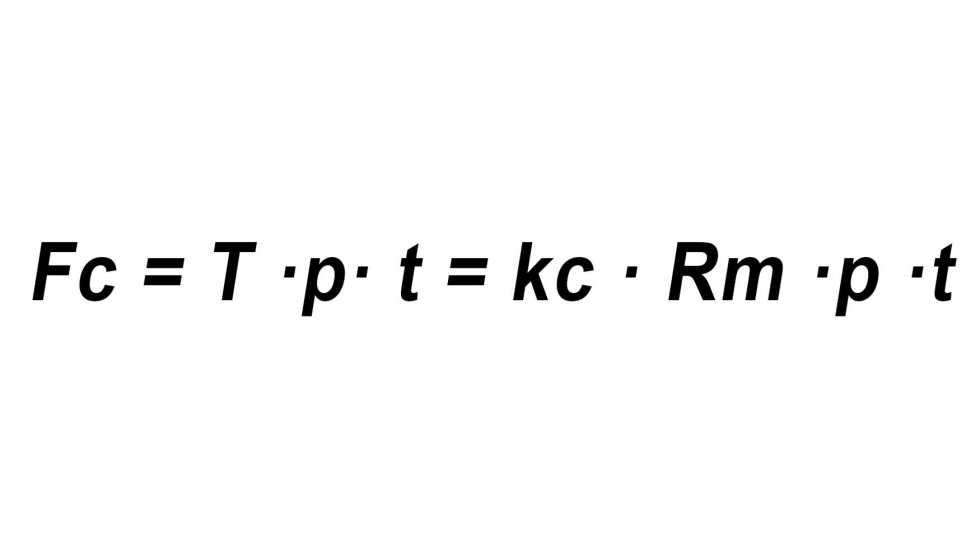

corte y el desplazamiento del punzón (ver figuras 10 y 11). Según la teoría de corte, el esfuerzo de corte de una chapa se puede calcular utilizando la siguiente fórmula:

donde τ es la tensión de cizalladura del material a cortar, p es el perímetro del corte, t es el espesor de chapa, Rm es la tensión de rotura y Kc es el coeficiente específico de corte. En esta fórmula todas las variables excepto el coeficiente Kc son conocidos. Sin embargo, este coeficiente que típicamente se ha estimado en un valor de 0,7-0,8 baja significativamente al usar aceros de alta resistencia.

Figura 10 (izq.): Utillaje de corte. Figura 11 (dcha.): Curva fuerza-desplazamiento obtenida.

Conociendo experimentalmente la fuerza de corte máxima y la resistencia de rotura del material, previamente calculada, se pueden calcular los coeficientes específicos de corte para los materiales Fortiform 1050 y DP780.

En los ensayos experimentales se ha observado que el material Fortiform 1050 exige un 67% más de fuerza de corte que el material DP780. Sin embargo, en ambos casos el coeficiente específico de corte a utilizar para los cálculos analíticos del esfuerzo de corte es muy similar, 0,53 para el Fortiform 1050 frente a 0,51 para el DP780.

5. Embutición de aceros de tercera generación

Finalmente, se ha estudiado el proceso de transformación que sigue al aplanado de boninas y el corte de formatos, la embutición. Es conocido que la reducida conformabilidad así como la gran recuperación elástica de los aceros de alta resistencia son las principales desventajas de estos aceros para un diseño robusto del proceso de embutición. Así, el desarrollo de modelos numéricos capaces de predecir las roturas de material y el springback final es imprescindible para las empresas que se dedican a la estampación de estos materiales.

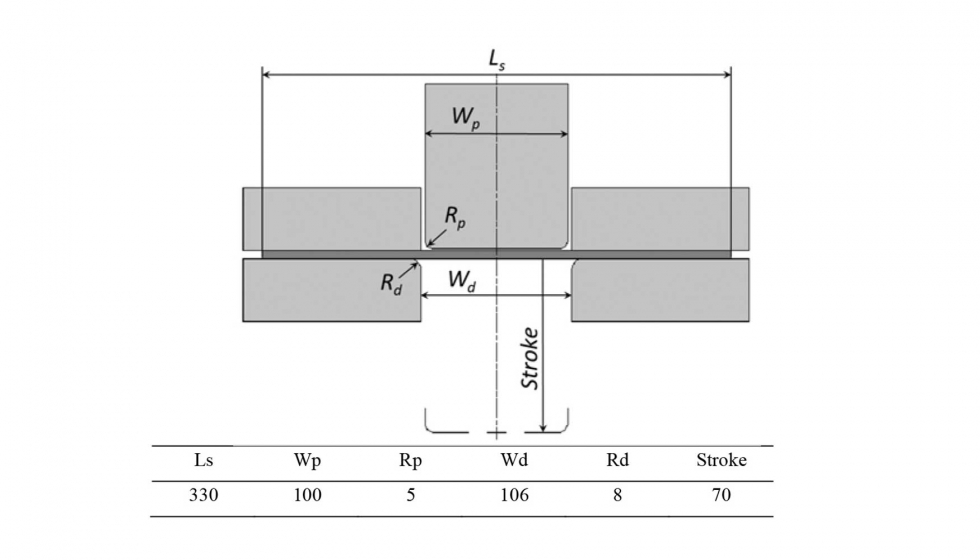

Se ha fabricado un utillaje del tipo U-Drawing test, sensible al springback, y se han embutido piezas del material Fortiform 1050 que posteriormente han sido medidas en una máquina de coordenadas 3D. El esquema del utillaje utilizado se muestra en la figura 12.

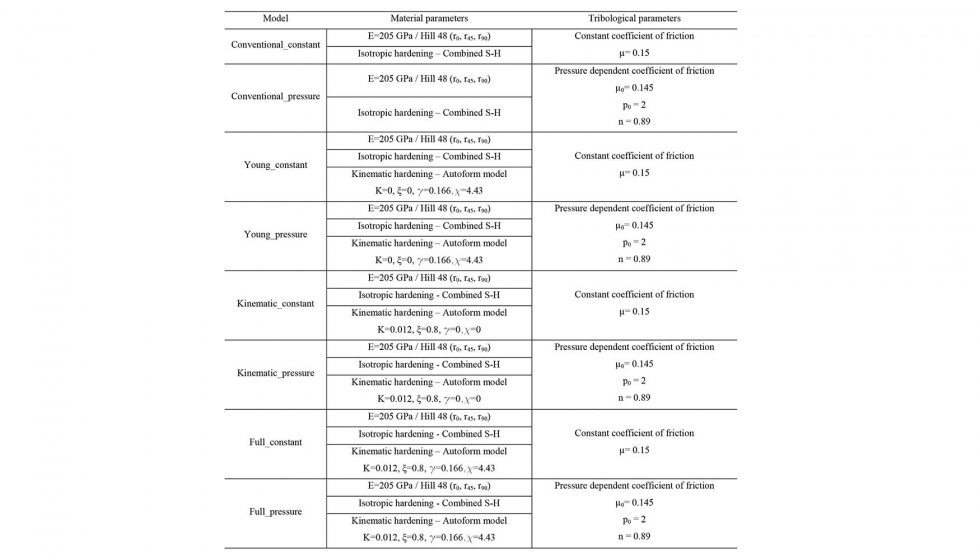

Utilizando los ensayos de caracterización de material y tribológicos presentados en el punto 1, se han desarrollado diferentes modelos numéricos utilizando el software Autorform R7 para conocer cuál es el modelo de material y de fricción que mejor predice la recuperación elástica del acero Fortiform 1050. Los modelos de material y fricción utilizados se presentan en la tabla 1.

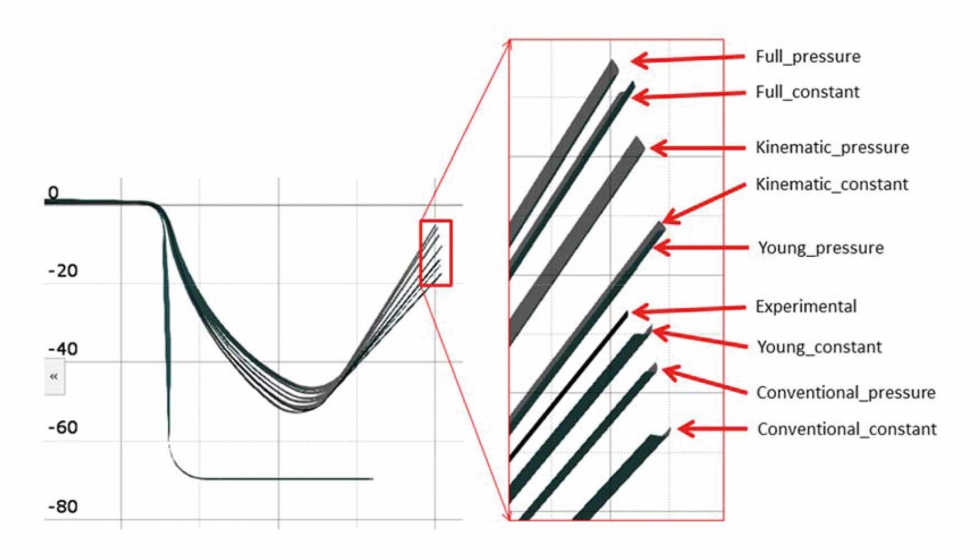

Los resultados numéricos y el resultado experimental obtenido en el ensayo UDrawing test se muestran en la figura 13. Como se puede observar el modelo donde se ha implementado el cambio del pseudo módulo de Young con la deformación plástica es el modelo que mejor predice el springback experimental. Por otro lado, se observa que usando un coeficiente fricción dependiente a la presión de contacto el springback aumenta ya que el flujo del material es mayor (menor coeficiente de fricción a medida que aumenta la presión).

Agradecimientos

Los autores quieren agradecer al Gobierno Vasco la ayuda obtenida para llevar a cabo el proyecto Thirdform del programa Elkartek, donde han colaborado el centro de investigación Autotech y Koniker y la Universidad de Mondragon.

Referencias

[DAV78a] R.G. Davies, “The Deformation Behavior of a Vanadium-Strengthened Dual Phase Steel, ” Metall. Trans. A, Vol. 9A, 1978, pp. 41-52.

[DAV78b] R.G. Davies, “The Mechanical Properties of Zero-Carbon Ferrite-Plus-Martensite Structures, ” Metall. Trans. A, Vol. 9A, 1978, pp. 451-455.

[FRO03] G. Frommeyer, U. Brüx, P. Neumann, “Supra-Ductile and High-Strength Manganese-TRIP/TWIP Steels for High Energy Absorption Purposes, ” ISIJ Intl., Vol. 43, No. 3, 2003, pp. 438-446.

[KIM08] S.-K. Kim, G. Kim, K.-G. Chin, “Development of high Manganese TWIP Steel with 980MPa Tensile Strength, ” Proc. of the Intl. Conf. on New Developments in Advanced High-Strength Sheet Steels, AIST, June 15-18 2008, Orlando, Fla, pp. 249-256.

[MAT10a] Materials, design and manufacturing for lightweight vehicles, ISBN 978-1-84569-463-0, 2010.

[MAT06] D. K. Matlock and J.G. Speer, “Design Considerations for the Next Generation of Advanced High Strength Sheet Steels, ” Proc. of the 3rd International Conference on Structural Steels, ed. by H.C. Lee, the Korean Institute of Metals and Materials, Seoul, Korea, 2006, pp. 774-781.

[MAT09] D.K. Matlock and J.G. Speer, “Third Generation of AHSS: Microstructure Design Concepts, ” Microstructure and Texture in Steels and Other Materials, eds. A. Haldar, S. Suwas and D. Bhattacharjee, Springer, London, 2009, pp. 185-205.

[MAT10b] D.K. Matlock and J.G. Speer, “Processing Opportunities for New Advanced High-Strength Sheet Steels, ” Mat. and Manuf. Proc., Vol. 25, Issue 1, 2010, pp. 7-13.

[MER07a] M.J. Merwin, SAE Technical Paper #2007-01-0336, SAE, Warrendale, PA, 2007.

[MER07b] M.J. Merwin, Proceedings of Steel Properties and Applications Conference, edited by L.C. Oldham, AIST, Warrendale, PA, 2007, pp. 1017-1038.

[MIL69] S.T. Mileiko, “The Tensile Strength and Ductility of Continuous Fibre Composites, ” J. of Materials Science, Vol. 4, 1969, pp. 974-977.

[SPE11] John G. Speer, E. De Moor, K. O. Findley, D. K. Matlock, B. C. De Cooman, D. V. Edmonds, “Analysis of Microstructure Evolution in Quenching and Partitioning Automotive Sheet Steel”, Metallurgical and Materials Transactions A, December 2011, Volume 42, Issue 12, pp 3591-3601.

[WAK07] M. Wakita, Y. Adachi, and Y. Tomota, Materials Science Forum, vols, 539-543, 2007, pp. 4351-4536.

[MEN 15] Mendiguren, J., Cortés, F., Gómez, X., & Galdos, L. (2015). Elastic behaviour characterisation of TRIP 700 steel by means of loading–unloading tests. Materials Science and Engineering: A, 634, 147-152.

[SIL 15] Silvestre, E., Mendiguren, J., Galdos, L., & de Argandoña, E. S. (2015). Comparison of the hardening behaviour of different steel families: From mild and stainless steel to advanced high strength steels. International journal of mechanical sciences, 101, 10-20.

[GIL 16] Gil, I., Mendiguren, J., Galdos, L., Mugarra, E., & de Argandoña, E. S. (2016). Influence of the pressure dependent coefficient of friction on deep drawing springback predictions. Tribology International, 103, 266-273.

[SIL 15b] Silvestre, E., 2015. Sheet metal roll levelling optimization by means of advanced numerical models and development of new concepts for last generation materials. Mondragon University.