El refrigerante mejora el rendimiento del torneado de roscas

Los materiales de acero inoxidable (ISO M) y HRSA y titanio (ISO S) presentan múltiples problemas a la hora de mecanizar. La capacidad de mecanizado de los materiales ISO M suele decrecer en proporción inversa al incremento del contenido aleado. Y, aunque el control de la viruta en materiales ferríticos/martensíticos es aceptable, es más difícil en materiales austeníticos y dúplex. Probablemente, el mayor problema de mecanizar estos materiales es que genera grandes fuerzas de corte, filo de aportación y superficies endurecidas por el mecanizado. La combinación de estos factores termina por limitar la vida útil de la herramienta.

En lo que a materiales ISO S se refiere, las propiedades físicas y el comportamiento de mecanizado de cada uno varía considerablemente, debido tanto a la naturaleza mecánica de la aleación como a la estructura del material. Por ejemplo, el recocido y el envejecimiento pueden influir en las siguientes propiedades de mecanizado. No cabe duda de que el control de la viruta supone un desafío, pero, además, las fuerzas de corte y la potencia necesaria para mecanizar con éxito materiales ISO S son bastante altas.

Refrigerante a alta presión

Evidentemente, el uso de refrigerante al mecanizar materiales ISO M e ISO S es clave. Sin embrago, Sandvik Coromant puede demostrar que, además, el método de aplicación específico puede generar un sinfín de beneficios adicionales en operaciones de torneado de roscas. Aquí, el foco se centra en la precisión, con chorros de refrigerante en diferentes direcciones (situados cerca del filo) para servir propósitos específicos.

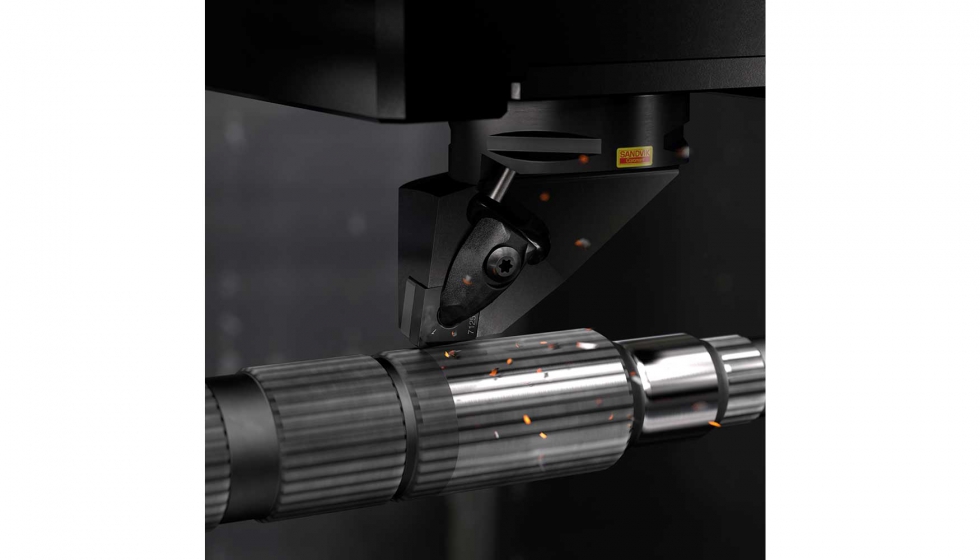

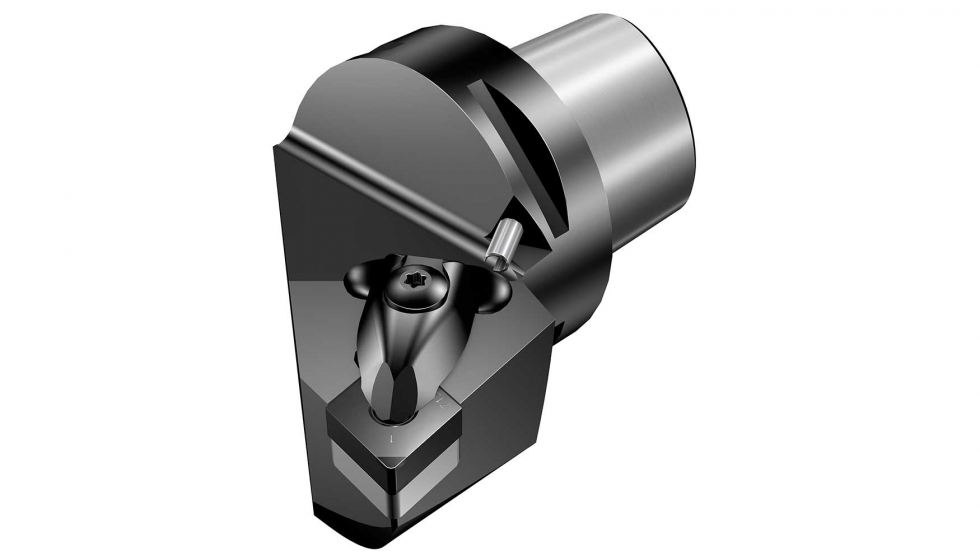

Esta tecnología está presente en la nueva ampliación de la gama de herramientas para torneado de roscas exteriores CoroThread 266, que ofrece refrigerante de precisión por arriba y por abajo para mejorar la seguridad del proceso y maximizar su eficiencia. El refrigerante por arriba mejora la formación de la viruta y elimina las virutas de la zona de corte, lo que ofrece un mecanizado más seguro, fluido y con menos paradas de máquina no planificadas, mientras que el refrigerante por abajo controla la temperatura para proporcionar una vida útil larga y predecible. Esta configuración del refrigerante de precisión también afecta positivamente al acabado superficial, lo que favorece la creación de roscas de mayor calidad. Además, una ventaja adicional de esta tecnología innovadora es que permitirá trabajar con mayores datos de corte, reduciendo así los tiempos de ciclo.

Estabilidad del proceso

Junto con el refrigerante de precisión, la estabilidad del proceso es esencial para garantizar el torneado de roscas correctas desde el principio. Por este motivo, CoroThread 266 también presenta el sistema de bloqueo iLock de precisión entre el porta y la plaquita, lo que evita que las fuerzas de corte provoquen micro-movimientos de la plaquita en el asiento de la punta, incentivando así la precisión, el acabado superficial y la consistencia.

Puede hasta argumentarse que el refrigerante de precisión es capaz de resolver los problemas de torneado de roscas. Por ejemplo, aquellos con problemas de control de virutas y calidad superficial se beneficiarán de la aplicación de refrigerante por arriba, que promueve la evacuación de la viruta y evita los defectos que provocan. Quienes tengan problemas dimensionales, normalmente atribuibles al exceso de temperatura de la plaquita (que resulta en un rápido desgaste de la misma), se beneficiarán del refrigerante por abajo. Combinados —el refrigerante por arriba y el refrigerante por abajo— ofrecen grandes beneficios.

Durante las pruebas llevadas a cabo para evaluar la media de desgaste en incidencia por pieza al tornear roscas en componentes ISO M, se compararon los resultados del refrigerante exterior estándar con los del refrigerante de precisión por arriba y por abajo. A una presión de 40 bares (580 psi), la cantidad de desgaste en incidencia fue considerablemente inferior al comparar las roscas torneadas con refrigerante exterior y aquellas producidas con refrigerante de precisión por arriba. El desgaste en incidencia se redujo aún más con el refrigerante de precisión por abajo. Por lo general, la vida útil casi se duplicó.

Las pruebas llevadas a cabo demuestran que el uso de refrigerante de precisión puede ofrecer un gran aumento de la vida útil de la plaquita. Este efecto también se ha percibido en múltiples ensayos realizados entre nuestros clientes.

Resultados de las pruebas

Un cliente dedicado al torneado de roscas de tubería Whitworth (G de 1¼ pulgadas) en piezas de acero inoxidable de la calidad SS2333 vio un incremento notable en la vida útil de la herramienta frente al mejor de los productos de la competencia. Además, el uso de CoroThread 266, a una presión incluso inferior a 10 bares (145 psi), mejoró considerablemente el control de virutas y las virutas dejaron de pegarse a la pieza o la herramienta como pasaba antes. Las virutas adheridas pueden dañar la superficie o atascarse entre el filo y la pieza, lo que puede resultar en una posible rotura de la plaquita.

Otro cliente, esta vez dedicado al torneado de roscas UN (60°, 3½ pulgadas, 8 TPI) en piezas de acero inoxidable AISI 422, experimentó un gran incremento de la vida útil de la herramienta y las velocidades de corte. El cliente dijo estar muy satisfecho con el resultado, que también ofreció un control de virutas muy optimizado.

Pruebas adicionales mostraron un impresionante aumento de la vida útil de la herramienta al tornear roscas en piezas de acero inoxidable 316L, al igual que aleaciones de titanio Ti6Al4V.

Otros materiales

Además de los exigentes materiales ISO M e ISO S, en muchos casos, se recomienda el uso de la tecnología de refrigerante de precisión para piezas de acero (ISO P), como comprobamos con otro cliente. A pesar de la baja presión de 7-10 bares (102-145 psi), un taller dedicado a tornear roscas NPT de 1 pulgada (11½ TPI) en acero no aleado AISI 1215 fue testigo de un significativo incremento de la vida útil.

En pruebas llevadas a cabo en materiales ISO P, hay una clara reducción del desgaste en incidencia por pieza al comparar el refrigerante por arriba y por abajo de precisión a 40 bares (580 PSI) con la aplicación estándar de refrigerante exterior. Los ensayos también demuestran que, a pesar de que la solución presenta beneficios a menos de 10 bares, una presión de 70 bares ofrecerá buenos resultados en términos de desgaste en incidencia.

En última instancia, el refrigerante de precisión elimina el calor de la zona del filo y ofrece la posibilidad de incrementar la velocidad de corte y, por tanto, conseguir una mayor productividad con una vida útil constante. Además, el refrigerante de precisión ayuda a eliminar las virutas de la pieza y la herramienta, y a mejorar la formación de la viruta, que a su vez aumenta la seguridad del proceso.