Cómo aumentar la velocidad y vida útil en torneado de piezas duras

Es un hecho probado que, frente a las técnicas convencionales, el torneado de piezas duras puede reducir el tiempo y coste de mecanizado en más de un 70%, además de ofrecer procesos más flexibles y plazos de entrega reducidos. Sin embargo, estos beneficios, especialmente importantes para los talleres dedicados a la producción de piezas para transmisiones de automoción, solo pueden conseguirse utilizando calidades de plaquita optimizadas. Por ello, las más recientes calidades de Sandvik Coromant han sido diseñadas para ofrecer una mayor resistencia a la craterización y rotura, proporcionando así una mayor velocidad y una tenacidad del filo optimizada.

En la actualidad, el torneado de piezas duras es considerado una alternativa eficiente y rentable al rectificado de piezas de acero templado. El torneado de piezas duras puede incrementar considerablemente la productividad a la vez que reduce los costes de inversión en maquinaria, el consumo de potencia y el uso de refrigerante. Entre otros beneficios se encuentran una mayor facilidad para manipular la viruta y la posibilidad de reciclar las plaquitas, generando así ingresos adicionales.

El torneado de piezas duras suele ser un proceso de acabado o semiacabado con unos requisitos de precisión dimensional y calidad superficial elevados. A grandes rasgos, el término acero templado hace referencia a todos los materiales de HRc 55 y superior, los cuales requieren herramientas de corte correspondientemente robustas.

Desde su introducción inicial como material de herramienta de corte en 1980, el uso del CBN (nitruro de boro cúbico) —el segundo material más duro del mundo— es muy habitual en el mercado. Esto se debe principalmente a que las plaquitas de CBN son capaces de resistir altas fuerzas y temperaturas, a la vez que conservan su filo. El CBN ha demostrado ofrecer una vida útil prolongada y homogénea y producir piezas con un acabado superficial excelente.

La preparación es clave

Antes de realizar el torneado de la pieza templada, el proceso requiere una cuidadosa preparación de la pieza en estado blando (sin templar). Debido a las profundidades de corte relativamente pequeñas que se usan en el torneado de piezas duras, las tolerancias dimensionales estrechas al mecanizar el material sin tratar son la clave para conseguir un proceso homogéneo que a su vez ofrecerá una mayor vida útil de la herramienta y piezas de alta calidad. Aquí, el uso de características como chaflanes y radios en la pieza optimizará los recorridos de entrada y salida para una máxima vida útil de la herramienta.

También debe prestarse atención a la sujeción de la pieza. Por ejemplo, usar mordazas de sujeción grandes y posicionar la pieza lo más cerca posible a los rodamientos del husillo será muy beneficioso. Por lo general, se recomienda una relación longitud-diámetro de 2:1 para piezas sostenidas por un extremo, con un máximo aceptable de 4:1. Si hay un contrapunto de soporte adicional, la relación puede ampliarse a 8:1. Con respecto a la sujeción de la plaquita, la seguridad y estabilidad proporcionadas por el sistema de sujeción CoroTurn RC es muy recomendable para las plaquitas de CBN.

Mecanizar sin refrigerante es otra de las ventajas clave adicionales del torneado de piezas duras. Las plaquitas de CBN pueden tolerar temperaturas de corte superiores a los 1.000 °C (1.800 °F). Por lo general, el uso del CBN al mecanizar sin refrigerante tiene un efecto positivo en la vida útil, especialmente en el mecanizado discontinuo.

Comprender los mecanismos de desgaste

Para seleccionar las plaquitas correctas, primero hay que comprender los más habituales tipos de desgaste asociados a las herramientas de CBN: craterización y desgaste en incidencia. La craterización prevalece al mecanizar aceros templados y surge principalmente por temperaturas y fuerzas extremadamente altas en el punto de contacto entre la pieza y la plaquita. Este tipo de patrón de desgaste debilita el filo, lo que puede resultar en una vida útil irregular.

El desgaste en incidencia es más frecuente a menores velocidades de corte y al mecanizar materiales más abrasivos como aceros para rodamientos y herramientas. Aquí, el principal mecanismo de desgaste es la abrasión. Un gran desgaste en incidencia tiene un efecto negativo en la integridad superficial y la precisión dimensional.

Aunque el desgaste es complejo, hay formas de controlarlo y mantener un proceso de mecanizado consistente y fiable. Por ejemplo, para ayudar a neutralizar los efectos del desgaste en incidencia, los avances y las velocidades de corte deben incrementarse, mientras que para reducir el desgaste en cráter, la velocidad de corte debe reducirse y el avance aumentarse.

La geometría

La geometría de la plaquita y la preparación del filo son extremadamente importantes para el torneado de piezas duras dado que tienen una gran influencia en la vida útil y la productividad. Por ejemplo, un radio de punta estándar generará las fuerzas de corte y los requisitos de estabilidad más bajos posibles, mientras que las geometrías wiper y Xcel de Sandvik Coromant están diseñadas para ofrecer una combinación de alta productividad y acabado superficial.

El radio de punta de la plaquita es un parámetro de rendimiento muy importante. Un radio de punta pequeño, de entre 0,2 y 0,4 mm, proporciona una buena rotura de la viruta, mientras que un radio de punta grande, de entre 0,8 y 1,2 mm, genera un acabado superficial optimizado y produce virutas más delgadas, lo que a cambio reduce el grado de craterización.

Una consideración adicional es seleccionar el tamaño del chaflán y la condición del filo más indicada para la aplicación. Aquí, la preparación del filo de la faceta S es la primera elección para torneado de piezas duras. Es un filo más resistente que el de la faceta T, con una mayor resistencia al astillamiento y la fractura, que resulta en una vida útil más predecible.

Un avance pionero

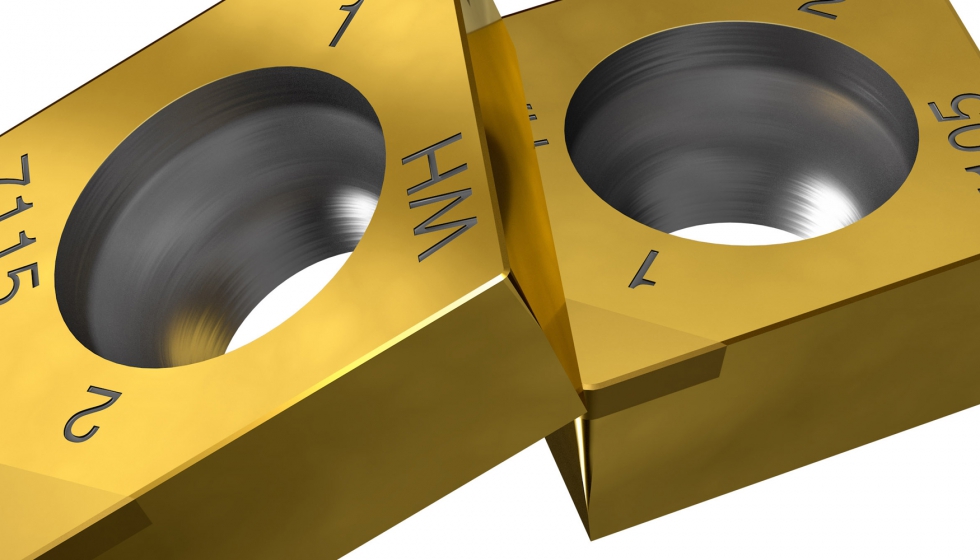

Combinando todos estos factores en dos nuevas calidades, Sandvik Coromant ha lanzado CB7105 y CB7115 para reforzar su oferta del área de aplicación ISO H05 a H15. Mientras que la primera ofrece una mayor resistencia a la craterización en comparación con las soluciones existentes, la última ha sido diseñada para proporcionar a los usuarios una mayor resistencia a la fractura que las calidades disponibles en la actualidad. Estos beneficios se traducen, respectivamente, en una mayor velocidad y una tenacidad del filo optimizada.

Las calidades CB7105 y CB7115 han sido desarrolladas para hacer frente a los retos del torneado de piezas duras a través de la aplicación de un material de calidad de PCBN de alto rendimiento y un recubrimiento de TiN-PVD. Asimismo, la preparación del filo ha sido actualizada para plaquitas negativas y todas las plaquitas wiper, garantizando un mayor equilibrio entre vida útil y seguridad del filo.

Ventajas para el usuario final

Como conclusión, CB7105 permite a los talleres conseguir un menor coste por pieza al usarla como parte de una estrategia de mecanizado de alta velocidad. Está indicada para operaciones de corte continuo, profundidades de corte poco profundas y menores cargas de viruta a alta velocidad. Por otro lado, los usuarios de CB7105 también pueden beneficiarse de una mayor vida útil de la herramienta al aplicar velocidades más bajas.

Además, CB7115 está diseñada para ofrecer un bajo coste por pieza, normalmente, a través de estrategias de un solo corte a mayores velocidades. Esta calidad es más apta para cortes de continuos a ligeramente discontinuos o cargas de viruta grandes a velocidades de medias a altas.

Como ejemplo de los enormes beneficios que ofrece, en un caso de prueba, la producción de piezas de automoción de 16MnCrS5 (HRc 57-62) templado incrementó más del 15% al cambiar a CB7105 y CB7115. De hecho, CB7115 superó las 600 piezas (0,15 minutos en corte) con un acabado superficial predecible y un menor valor Rz. La velocidad de corte fue de 170 m/min, mientras que el avance fue de 0,22 mm/rev con una profundidad de corte de 0,15 mm.

Básicamente, en el mecanizado de piezas de acero templado o templado por inducción como los engranajes y árboles de transmisión, la meta siempre es conseguir un mecanizado fiable y predecible. Las calidades de plaquita CB7105 y CB7115 ofrecen sustratos de PCBN avanzados, una preparación del filo optimizada y calidad del filo para garantizar una seguridad del proceso y vida útil optimizada y más predecible.